ULSI堿性拋光液對(duì)銅布線平坦化的影響研究

唐心亮,智兆華,劉玉嶺,胡 軼,劉效巖,王立冉

(1.河北科技大學(xué)人事處,河北石家莊 050018;2.河北工業(yè)大學(xué)微電子技術(shù)與材料研究所,天津

300130;3.河北科技大學(xué)機(jī)械電子工程學(xué)院,河北石家莊 050018)

當(dāng)今化學(xué)機(jī)械拋光的發(fā)展非常迅速[1]。在過(guò)去的3年里,化學(xué)機(jī)械拋光的設(shè)備需求增長(zhǎng)了3倍,預(yù)計(jì)在未來(lái)的幾年里,化學(xué)機(jī)械拋光設(shè)備市場(chǎng)的增長(zhǎng)率將會(huì)達(dá)到60%[2]。化學(xué)機(jī)械拋光技術(shù)是最理想的和唯一可以實(shí)現(xiàn)全局平坦化的技術(shù)[3],化學(xué)機(jī)械拋光技術(shù)的發(fā)展將會(huì)直接影響集成電路的發(fā)展。隨著ULSI(超大規(guī)模集成電路)多層互連的發(fā)展,化學(xué)機(jī)械拋光的過(guò)程中出現(xiàn)了很多問(wèn)題,如拋光速率、碟形坑、表面粗糙度和平整度等。這些問(wèn)題將會(huì)導(dǎo)致噪聲增大、電特性的破壞、RC(電阻電容)延遲的增加等問(wèn)題。

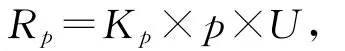

在實(shí)驗(yàn)中,將拋光頭置于拋光墊的上面,拋光液處于兩者的中間[4]。拋光示意圖見(jiàn)圖1。拋光頭和拋光墊按照一定的速度旋轉(zhuǎn),使用自動(dòng)設(shè)備加入拋光液可以保證拋光的均勻性,運(yùn)輸拋光液中的有效成分和維持成分的穩(wěn)定性。在化學(xué)機(jī)械拋光的過(guò)程中,SiO2顆粒的硬度和拋光片表面相差不多[5],表面既不會(huì)被劃傷,也不會(huì)失去光澤,并且化學(xué)機(jī)械拋光可以形成一個(gè)平整的表面,金屬缺陷也很少,短路和開(kāi)路很少發(fā)生。

普林斯頓方程[5]是用最簡(jiǎn)單的數(shù)學(xué)模型來(lái)描述化學(xué)機(jī)械拋光過(guò)程中的去除速率和其他參數(shù)之間的關(guān)系。

式中:Rp為去除速率;p為壓力;U為相對(duì)線速度;Kp為普林斯頓系數(shù)。

1 實(shí) 驗(yàn)

圖1 拋光示意圖Fig.1 Sketch map of polishing

1.1 實(shí)驗(yàn)條件

實(shí)驗(yàn)采用由蘭州蘭新通信設(shè)備集團(tuán)有限公司生產(chǎn)的X62815-Ⅰ型單面拋光機(jī);天津海倫晶片技術(shù)開(kāi)發(fā)有限公司生產(chǎn)的型號(hào)為CP-P-32的拋光墊;所用拋光片(銅片)的純度為99.99%,厚度為600μm,直徑為5.08cm(2英寸)。

1.2 實(shí)驗(yàn)參數(shù)

1)壓力

拋光壓力是化學(xué)機(jī)械拋光過(guò)程中最重要的參數(shù)。總的來(lái)說(shuō),壓力越高,拋光速率越快。但是實(shí)驗(yàn)顯示過(guò)高的壓力會(huì)導(dǎo)致劃傷、彈性形變和應(yīng)力損傷,如大的表面缺陷[6]。所以選擇拋光壓力是至關(guān)重要的。在相同實(shí)驗(yàn)條件下,變化不同的拋光壓力,從0~0.2MPa,步長(zhǎng)是0.04MPa。

2)流量

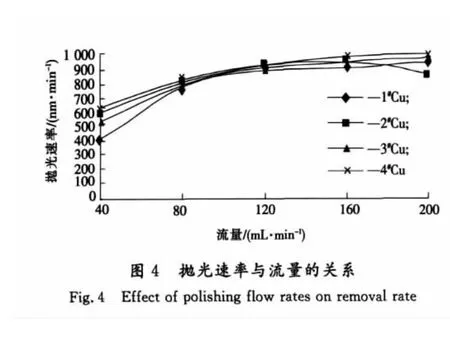

在相同實(shí)驗(yàn)條件下采用不同的拋光液流量,范圍為40~200mL/min,步長(zhǎng)為40mL/min,觀察拋光液流量對(duì)去除速率的影響。

3)拋光轉(zhuǎn)速

不改變其他條件,只分析改變拋光轉(zhuǎn)速的情況。在相同的條件下,采用不同的拋光轉(zhuǎn)速(10~60r/min),步長(zhǎng)為10r/min,考察其影響。

4)磨料濃度

在相同的實(shí)驗(yàn)條件下,改變硅溶膠濃度和去離子水的比例,配制不同磨料濃度的拋光液。

5)氧化劑

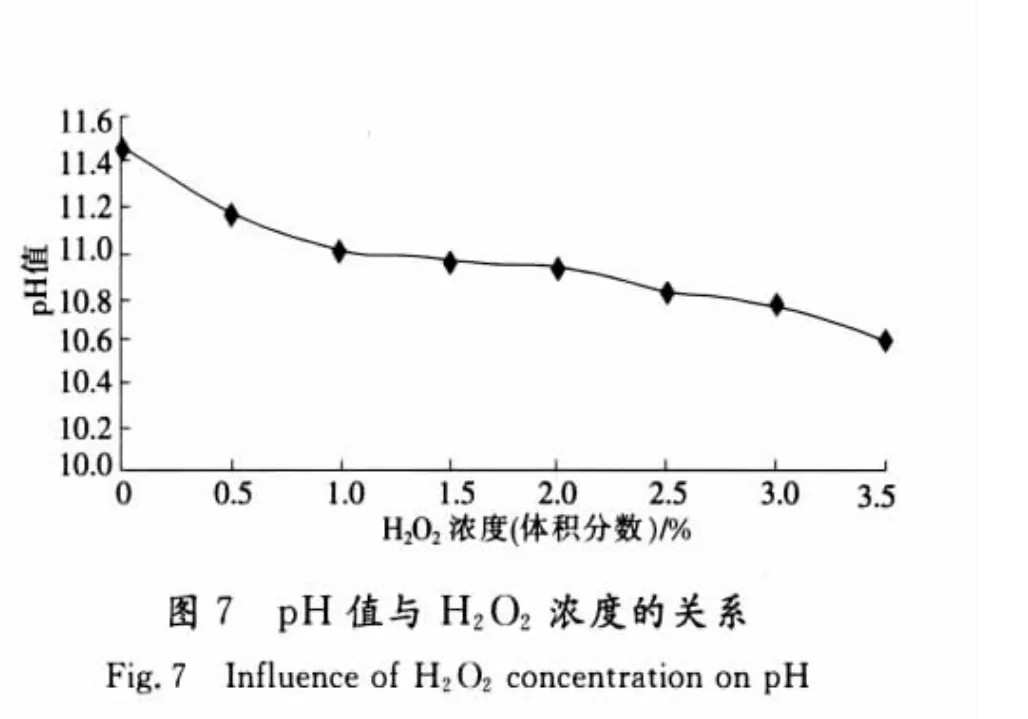

在相同條件下,使用不同濃度(以體積分?jǐn)?shù)計(jì))的H2O2,從0~3.5%,步長(zhǎng)為0.5%,考察雙氧水濃度對(duì)銅去除速率的影響。

6)有機(jī)堿

在相同實(shí)驗(yàn)條件下使用不同濃度的有機(jī)堿,其體積分?jǐn)?shù)為0~3.5%,步長(zhǎng)為0.5%,觀察有機(jī)堿對(duì)拋光速率的影響。

2 結(jié)果與討論

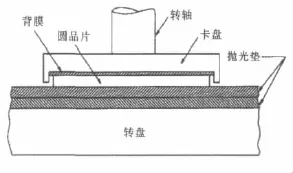

圖2 拋光速率與壓力的關(guān)系Fig.2 Effect of polishing downforce on removal rate

1)壓力

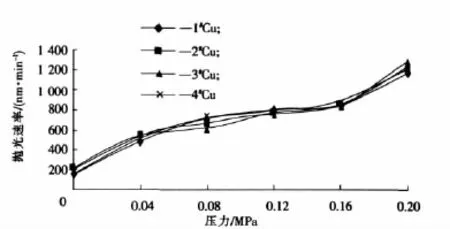

如圖2所示,當(dāng)拋光壓力為0時(shí),機(jī)械作用薄弱而化學(xué)反應(yīng)強(qiáng)烈,拋光速率低。當(dāng)增加壓力時(shí),拋光液在拋光墊和拋光片之間起到了潤(rùn)滑的作用,有效地在金屬表面反應(yīng)。當(dāng)拋光速率升高時(shí),表面效果非常好;當(dāng)壓力到達(dá)0.20MPa時(shí),主要是直接的壓力作用,拋光速率繼續(xù)增加,但是拋光表面已經(jīng)有明顯劃傷。基于上述實(shí)驗(yàn),得到當(dāng)壓力為0.08MPa時(shí),表面粗糙度達(dá)到0.225nm,見(jiàn)圖3。

2)流量

如圖4所示,拋光液流量小,機(jī)械作用占主導(dǎo)作用,摩擦力大,化學(xué)反應(yīng)受限制,拋光速率低,表面易被劃傷。隨著流量的增加,去除速率逐漸增加,導(dǎo)致化學(xué)反應(yīng)速率增加,機(jī)械研磨作用增加氧化劑和螯合劑參加化學(xué)反應(yīng)的速率。同時(shí),流量的增加導(dǎo)致反應(yīng)產(chǎn)物能夠被及時(shí)帶走,不會(huì)將反應(yīng)產(chǎn)物留在表面影響下一步的反應(yīng)。當(dāng)拋光液流量增大到200mL/min時(shí),化學(xué)作用被限制,機(jī)械作用也隨之降低,拋光速率穩(wěn)定不變。綜合考慮后,選擇拋光液流量為200mL/min。

3)轉(zhuǎn)速

從圖5中可以看出,隨著轉(zhuǎn)速的增加,拋光速率也隨之增加。這主要是由于拋光盤轉(zhuǎn)速的增加,拋光液在表面的化學(xué)反應(yīng)速率增加,從而提高了拋光速率;同時(shí),相關(guān)的速率增加,加速了機(jī)械作用,而機(jī)械反應(yīng)速率的增加,最終使銅的去除速率提高。綜合考慮后,選擇50r/min為最佳轉(zhuǎn)速。

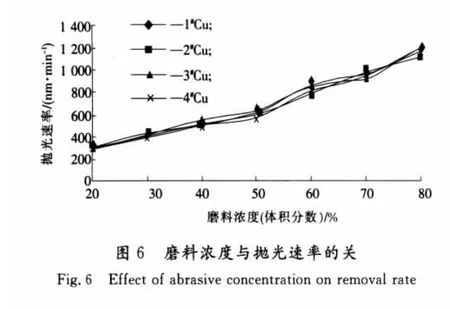

4)磨料濃度(以體積分?jǐn)?shù)計(jì),下同)

磨料濃度與拋光速率的關(guān)系見(jiàn)圖6。由圖6可以看出,銅拋光速率是隨著磨料濃度的增加而增加的。磨料濃度越大,有效反應(yīng)的磨料顆粒的數(shù)量越高,去除速率增加。當(dāng)磨料濃度低于30%時(shí),由于磨料濃度減小,化學(xué)作用減弱,機(jī)械劃傷將會(huì)出現(xiàn)。當(dāng)磨料濃度高于50%時(shí),銅表面劃傷明顯降低。但是過(guò)高的濃度很容易導(dǎo)致飛片,所以選擇50%為最優(yōu)磨料濃度。

5)氧化劑濃度(以體積分?jǐn)?shù)計(jì),下同)

當(dāng)加入H2O2時(shí),銅表面形成了Cu2O和CuO薄膜。銅表面形成的氧化薄膜較硬。表面薄膜的存在能夠減小銅表面的粗糙度和凹凸選擇性,因此增加了銅的去除速率。如圖7所示,隨著氧化劑濃度的增加,pH值降低。表面形成薄膜的速率增加,表面粗糙度減小。綜合考慮去除率和粗糙度,選擇氧化劑濃度為3.0%。

圖3 壓力為0.08MPa時(shí)表面粗糙度Fig.3 Roughness in pressure of 0.08MPa

6)有機(jī)堿濃度(以體積分?jǐn)?shù)計(jì),下同)

拋光速率與有機(jī)堿濃度的關(guān)系見(jiàn)圖8。從圖8中可以看出,隨著有機(jī)堿濃度的增加,銅的拋光速率增加,當(dāng)達(dá)到2.5%時(shí),拋光速率下降。這是因?yàn)閽伖庖褐蠬2O2作為氧化劑,銅表面鈍化層結(jié)構(gòu)和組成在不同pH值時(shí)不同。在低pH值時(shí),銅表面鈍化層容易滲透多孔的Cu2O層;在高pH值時(shí),致密的CuO薄膜能夠阻擋銅向基底擴(kuò)散。根據(jù)波拜圖,銅氧化Cu-H2O系統(tǒng)在高pH值時(shí),致密的CuO薄膜能夠阻擋銅向基底擴(kuò)散。根據(jù)波拜圖,銅氧化Cu-H2O系統(tǒng)在pH值為2~4時(shí)熱力學(xué)性質(zhì)不穩(wěn)定。所以隨著有機(jī)堿濃度不斷增加,pH值升高,鈍化層薄膜增加,拋光速率下降。綜合考慮去除率和粗糙度,選擇有機(jī)堿濃度為2.0%。

4 結(jié) 論

通過(guò)對(duì)磨料濃度、氧化劑濃度以及拋光壓力、轉(zhuǎn)速、拋光液流量的研究,得出了最優(yōu)的工藝條件:壓力為0.08 MPa,轉(zhuǎn)速為50r/min,流量為200mL/min,磨料濃度為50%,氧化劑濃度為3.0%,有機(jī)堿濃度為2.0%。

圖8 拋光速率與有機(jī)堿濃度關(guān)系Fig.8 Effect of organic alkali concentration on removal rate

[1] 張楷亮,劉玉嶺,王 芳.ULSI硅襯底的化學(xué)機(jī)械拋光[J].半導(dǎo)體學(xué)報(bào)(Journal of Semiconductors),2004,25(1):115-119.

[2] LIN J Y,WEST A C,WAN C C,et al.Evaluation of post-Cu CMP cleaning of organic residues using microfluidic device[J].Electrochemistry Communications,2008,10(5):677-680.

[3] CHAN C H,CHEN J K,CHANG F C.In situ characterization of Cu CMP slurry and defect reduction using IR thermal camera[J].Microelectronic Engineering,2004,75(3):257-262.

[4] GOTTFRIED K,SCHUBERT I,SCHULZ S E,et al.Cu/barrier CMP on porous low-Kbased interconnect schemes[J].Microelectronic Engineering,2006,83(11/12):2 218-2 224.

[5] SEAH C H,YOU G Z,WANG S R,et al.Impact of electroplated copper thickness on copper CMP and Cu/CoralTMBEOL integration[J].Microelectronic Engineering,2005,81(1):66-74.

[6] ZEIDLER D,PLTNER M,DRESCHER K.Endpoint detection method for CMP of copper original research article[J].Microelectronic Engineering,2000,50(1/4):411-416.

[7] 王鵬飛,張 衛(wèi),王季陶.用作超大規(guī)模集成電路低k材料的有機(jī)薄膜[J].微電子技術(shù)(Microelectronic Technology),2000,28(1):31-35.

[8] 龐雪蕾,唐芳瓊.利用廉價(jià)硅酸鹽為硅源合成微米級(jí)球形介孔二氧化硅[J].河北科技大學(xué)學(xué)報(bào)(Journal of Hebei University of Science and Technology),2010,31(1):9-13.