轉爐鋼渣球磨尾泥活化技術的實驗研究

劉智偉,許倩,李志峰,種振宇,孫慶亮

轉爐鋼渣球磨尾泥活化技術的實驗研究

劉智偉,許倩,李志峰,種振宇,孫慶亮

鋼渣尾泥是轉爐鋼渣經濕法球磨、磁選處理后的副產品,其水硬膠凝活性較低。本文介紹了物理和化學活化技術對鋼渣尾泥的活化研究,實驗結果表明,物理活化法可以顯著改善鋼渣尾泥的活性,石膏類激發劑對球磨鋼渣尾泥化學活化效果較好,燒石膏摻入4%,或者天然石膏摻入5%時,尾泥粉的活性均能達到一級微粉的國標要求。鋼渣尾泥粉和鋼渣尾渣粉存在互補性,將二者進行復合配比配制鋼渣水泥時,尾渣粉可以提高鋼渣水泥的力學強度,而尾泥粉則可以改善鋼渣水泥的體積安定性。

轉爐鋼渣;鋼渣尾泥;活化;活性

1 前言

轉爐鋼渣中一般含有5%~9%的金屬鐵和14%~20%的含鐵磁性物質。目前國內外鋼鐵工業采用各種方法破碎轉爐鋼渣,以提取鋼渣中的鐵和鐵磁性物質,作為煉鐵原料回收利用。一般破碎的塊度愈小,提取金屬鐵和含鐵磁性物質的比例也愈高,為此,國內部分鋼鐵企業采用濕法球磨技術對粒度較小的鋼渣進行磨碎、水洗、磁選處理,盡可能多地回收鋼渣中的含鐵成分,生產粒鋼和鋼精粉,同時也產生大量的鋼渣尾泥。如果不采取有效技術措施對此進行合理利用,將對環境造成污染,同時占用大量的土地,對鋼鐵企業的清潔生產和環境保護將非常不利。本文介紹了轉爐鋼渣球磨尾泥的活化技術,通過活化處理,尾泥的化學活性大幅度提高,達到制備高性能鋼渣水泥的最終目的,在拓寬鋼渣尾泥綜合利用途徑的同時,真正實現鋼渣的零排放,實現鋼渣綜合利用經濟效益和環保效益的最大化。

2 實驗原材料與實驗方法

2.1 實驗原材料

(1)轉爐鋼渣球磨尾泥

取自萊蕪鋼鐵集團泰東公司資源利用分公司鋼渣濕法水洗球磨生產線副產的渣泥餅,外觀呈黑灰色淤泥狀,含水率較大,粘性高。經烘干、磨細處理后,用李氏瓶法(下同)測得鋼渣尾泥的密度為2.80g/cm3。

(2)鋼渣尾渣

取自萊蕪鋼鐵集團泰東公司資源利用分公司濕法水洗球磨生產線的原料。該鋼渣采用露天水淬法處理,經“三破五選”后的尾渣,粒徑≤5mm的顆粒占95%以上。鋼渣外觀呈灰褐色,其中夾帶有部分細小的鐵粉顆粒,硬度大,用磁鐵可以將鐵粉顆粒吸出。密度為2.80g/cm3。該鋼渣堿度為CaO/(SiO2+P2O5)(重量比)=48.24/(16.11+0.51)=2.90(>2.5),屬高堿度鋼渣,礦物組成以硅酸三鈣(C3S)為主,水硬性礦物含量較多。

(3)高爐渣

取自萊鋼集團煉鐵廠,表面呈淡黃色,堿度1.14,測得其密度為2.90g/cm3。水渣的堿度系數(CaO+MgO)/(SiO2+Al2O3+Fe2O3)=1.10,屬堿性礦渣;水渣的質量系數:K+(CaO+MgO+Al2O3+Fe2O3)/SiO2=2.30>1.2,符合GB/T203-94粒化高爐礦渣質量系數的要求。

(4)熟料

取自萊鋼集團魯碧公司,表面呈灰綠色,測得其密度為3.13g/cm3,熟料的物理力學性能見表2。

(5)石膏

取自萊鋼集團魯碧公司,表面呈灰色,測得其密度為2.39g/cm3,SO3含量為35%。

(6)標準砂

按國標GT/T17671-1999,中國ISO標準砂。

2.2 實驗方法

(1)水泥強度測定按GB/T17671水泥膠砂強度檢驗方法(ISO法)進行。

(2)比表面積測定按GB/T8074水泥比表面積測定方法(勃氏法)進行。

(3)凝結時問、安定性等按GB/T1346水泥標準稠度用水量、凝結時間、安定性檢驗方法進行。

(4)原材料密度的測定按GB208-94《水泥密度測定方法》進行。

(5)原材料的粉磨采用?500mm×500mm實驗小磨進行粉磨。

3 實驗結果與分析

3.1 物理活化

鋼渣與高爐礦渣類似,是一種具有潛在水硬性能的摻合料。這類摻合料的特征是:含有大量的CaO(35%~48%),并含有活性SiO2和Al2O3,本身無獨立的水硬性,但在CaO、CaSO4的作用下,其潛在的水硬性可被激發出來,產生緩慢的水化作用;若在Na2O、K2O等堿金屬化合物的激發下,會產生強烈的水化作用,形成堅強的硬化體。目前,鋼渣活性激發方法主要有:物理激發和化學激發等。物理激發又稱機械激發,即用機械的方法提高鋼渣的細度。鋼渣細度越大,其潛在的水硬性激發出來的速度便越快。當鋼渣的比表面積達到400~500m2/kg時,其內在活化性能能較充分地發展,從而使得水泥的早期強度增大[1]。

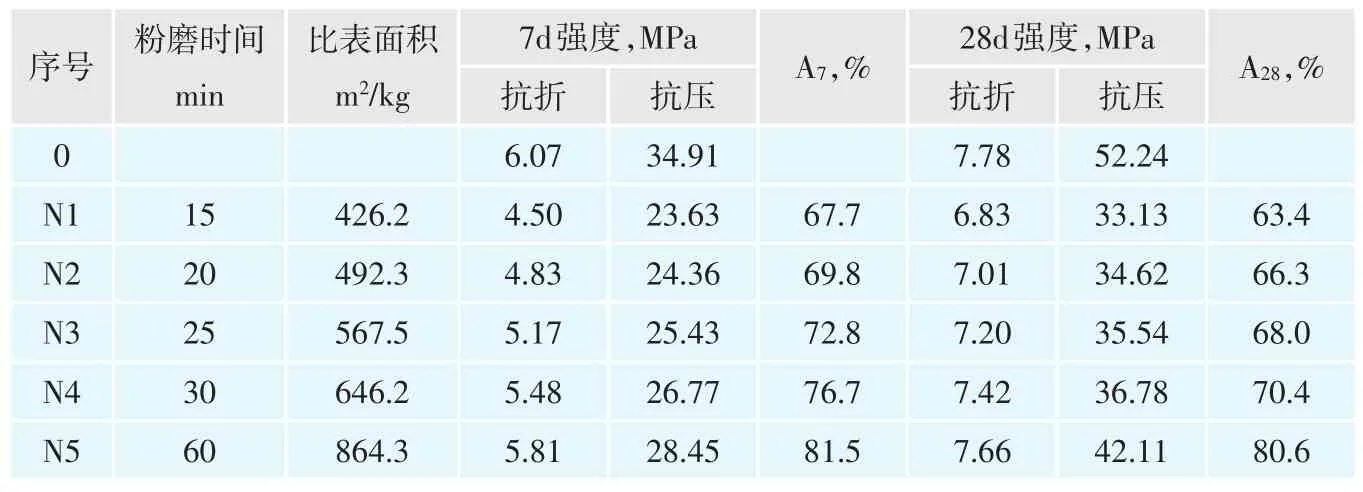

按照《GB/T20491—2006用于水泥和混凝土中的鋼渣粉》中規定的鋼渣微粉活性指數的實驗方法,即用比對樣品——強度不低于42.5MPa的硅酸鹽水泥,與鋼渣粉按7:3的質量比例混合,按GB/T17671所規定的方法(ISO法)測定水泥(Rt)和混合樣品(R0)的7d和28d抗壓強度,活性指數A=Rt/R0×100。根據GB/T20491—2006的規定,用于水泥和混凝土中的鋼渣粉的勃氏比表面積必須大于400m2/kg,為此,本實驗主要選取了經不同粉磨時間粉磨后的轉爐鋼渣球磨尾泥粉進行活性指數檢測實驗,研究探索粉磨時間與活性的關系。實驗結果如表3所示。

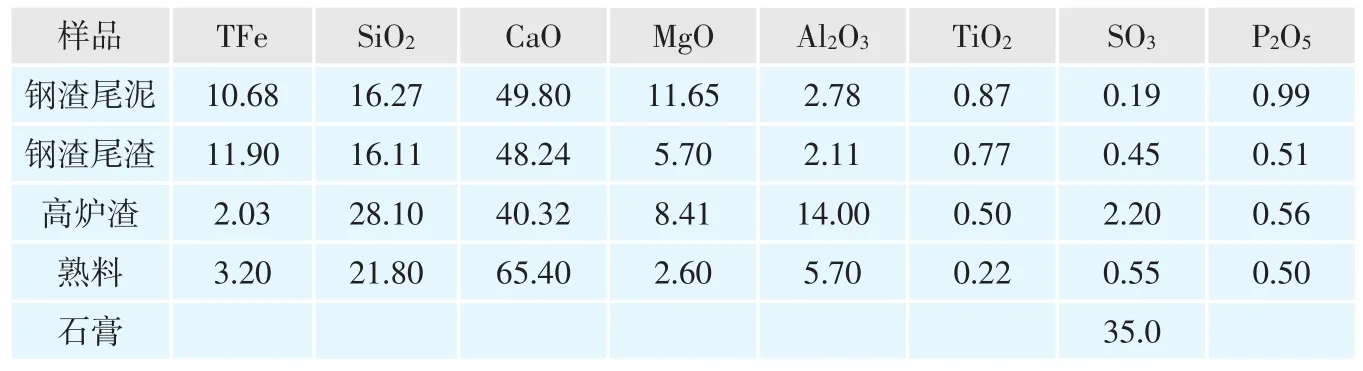

表1 原材料化學成分含量表(質量百分比,%)

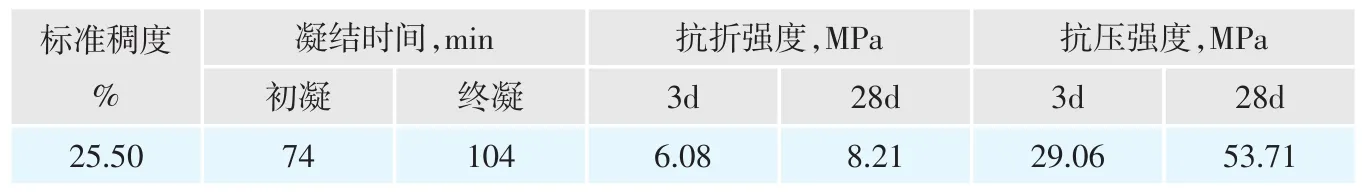

表2 熟料的物理性能

表3 活性指數檢測實驗結果表

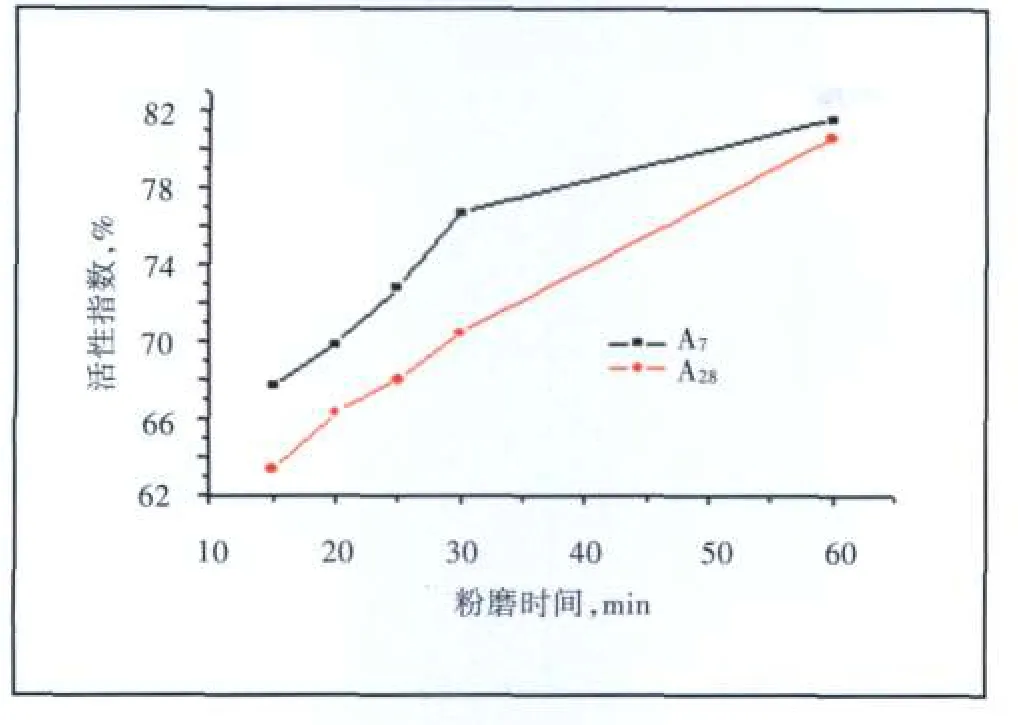

圖1 活性指數與粉磨時間變化關系

從表3中的實驗數據和圖1可以看出,鋼渣尾泥粉的各齡期活性指數均隨粉磨時間的延長而增大,當粉磨時間較短時,尾泥粉的活性較低;當粉磨時間達到60min時,尾泥粉的比表面積達到864.3m2/kg,其A7和A28也分別達到81.5%和80.6%,達到一級微粉的國標要求,說明物理活化的方法對鋼渣尾泥的活性激發有一定的效果。但隨著粉磨時間的延長,微粉比表面積增大,比表面積能量顯著增加,由于晶格內能的作用,發生微粉顆粒的重結晶過程。同時,微粉顆粒間作用力的增大又會發生鋼渣顆粒團聚的趨勢,物料處于磨細團聚的動態平衡狀態,從而增大表面粒度,降低了比表面積和粉磨效率。此外,粉磨時間的延長,使得成本也增加,從實際生產成本考慮,將鋼渣尾泥采用物理活化的方法粉磨至一級微粉所需時間為60min以上,電耗成本比較高,導致微粉的生產成本比較高,使企業的盈利水平顯著降低,這是生產企業所難以接受的。因此,必須根據實際應用的需要,控制微粉顆粒的大小。

3.2 化學活化

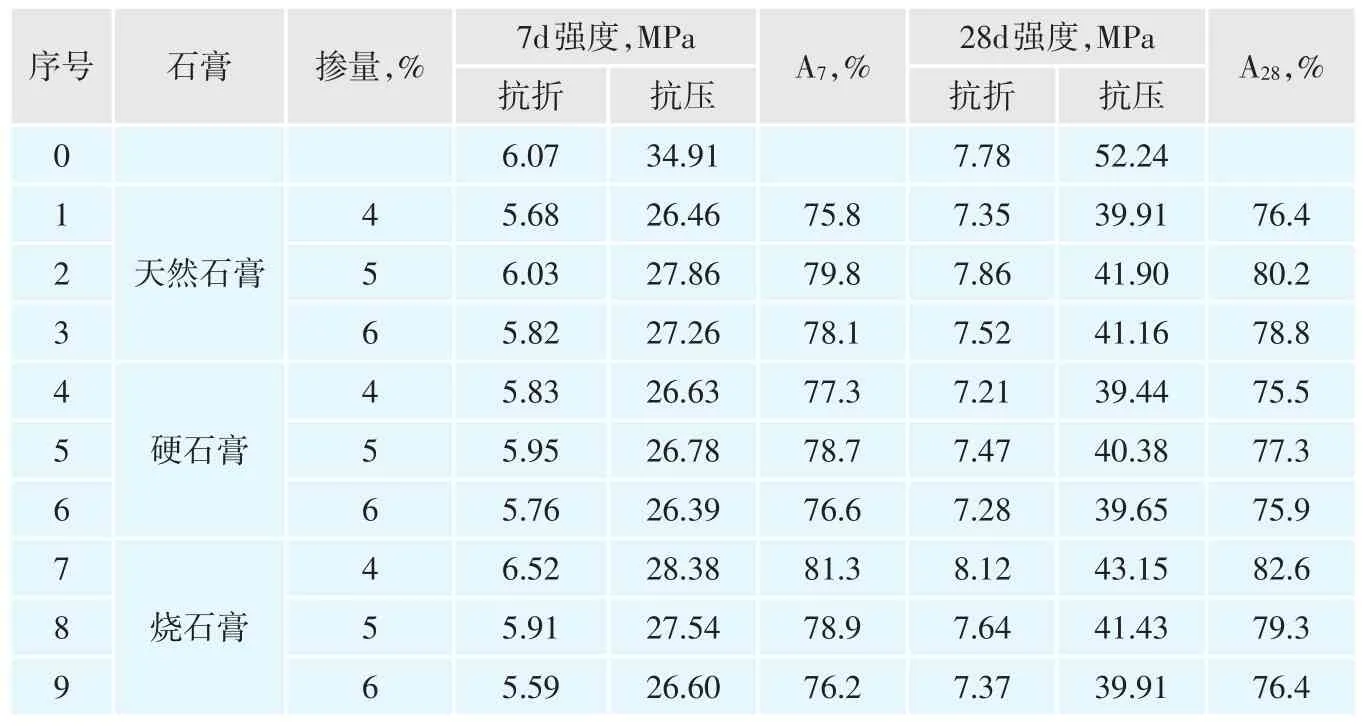

鋼渣的化學活化是通過加入晶核并提高液相堿度的方法來加速鋼渣的水化硬化。常用的激發劑有石膏、熟料、石灰和堿金屬的硅酸鹽、碳酸鹽或氫氧化物等。堿金屬的硅酸鹽、碳酸鹽包括硅酸鈉、硅酸鉀、碳酸鈉、碳酸鉀等,氫氧化物(如氫氧化鈉)也可作為鋼渣的激發劑,但由于這些化工用品成本相對較高,一般只用于實驗研究,工業生產中很少采用。工業生產中用得最多的激發劑還是常見的石膏激發劑,包括二水石膏(俗稱天然石膏 CaSO4·2H2O)、半水石膏(俗稱燒石膏 CaSO4·1/2H2O)和無水石膏(俗稱硬石膏CaSO4)等。石膏在鋼渣水泥中的作用不僅是緩凝劑,而且也是激發劑,石膏品種和摻量對鋼渣水泥的強度有很大的影響[2]。為此,本實驗選用三種不同的石膏:天然石膏、硬石膏和燒石膏為激發劑,并分別以4%、5%、6%的摻量摻入到比表面積為646.2m2/kg(粉磨時間30min)的鋼渣尾泥粉中,通過實驗研究檢測其活性指數,實驗結果見表4。

從表4中的實驗數據可以看出,石膏類激發劑對球磨鋼渣尾泥粉活性的激發效果比較明顯,三種石膏摻入尾泥樣品后,其各齡期力學強度均有一定幅度的提高,燒石膏的活化激發效果最好,當摻入4%的燒石膏時,尾泥的活性指數A7和A28分別為81.3%和82.6%,達到一級鋼渣微粉的國標要求;天然石膏的激發效果次之,當摻入5%的天然石膏時,尾泥的活性指數A7和A28分別為79.8%和80.2%,也能達到一級鋼渣微粉的國標要求;硬石膏的活化激發效果則不太理想,摻入燒石膏的尾泥樣品活性指數均達不到一級微粉的國標要求。因為,在無水、半水和二水石膏中,無水石膏溶解速度與溶解度較大,可提高鈣礬石的形成速度,有利于提高鋼渣水泥的早期強度,但對后期強度的改善有限;而燒石膏溶解速度較緩,具有逐步溶出的特點,可促進水化過程,能提高鋼渣水泥早期強度和后期強度,所以對鋼渣的激發作用最為明顯[1]。但由于燒石膏是天然石膏在750℃以上經高溫煅燒的產品,其生產成本明顯高于天然石膏。

表4 化學活化實驗數據表

表5 復合微粉鋼渣水泥實驗數據

在石膏摻量方面,天然石膏和燒石膏以5%的摻入量效果比較好,而當硬石膏的摻量為4%時,活化效果最佳。因為石膏的活化激發成分主要是SO3,石膏中SO3的含量不同,摻入量的影響也會不同。當試樣中的SO3含量過高時,則會導致石膏在微粉中的局部富集,使得純度高的石膏很難均勻有效地分布在鋼渣中,最終影響其強度的發展。

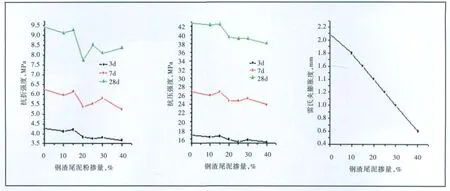

圖2 鋼渣尾泥在復合微粉中摻量對鋼渣水泥性能的影響

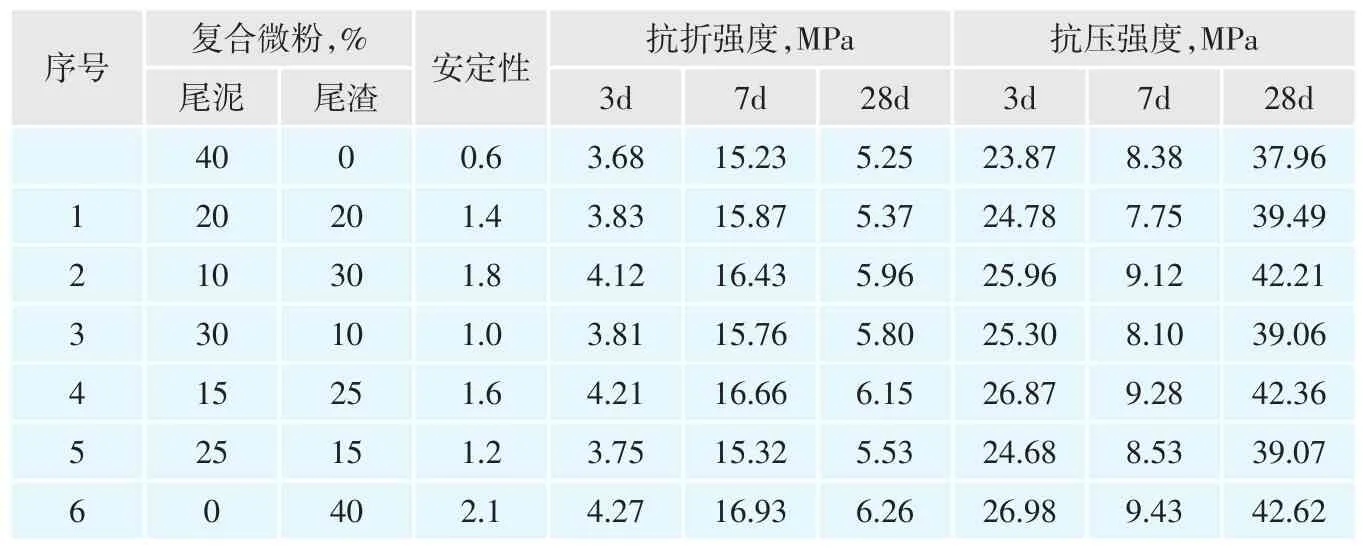

3.3 鋼渣尾泥粉在水泥中應用的實驗研究

鋼渣尾泥粉的活性較低,早期強度較好,后期強度偏低,但所配制的鋼渣水泥的安定性穩定,而由鋼渣尾渣粉所配制的鋼渣水泥早期強度偏低,后期強度較好,但安定性不如鋼渣尾泥粉穩定,這兩種微粉在性能上可能存在互補性。因此,本實驗以20%水泥熟料粉(485.5 m2/kg)、35%高爐渣粉(553.5m2/kg)、40%尾泥粉(646.2 m2/kg)和尾渣粉(427.5.2m2/kg)的復合微粉,5%石膏粉(436.7m2/kg)為基本配方,改變尾泥粉和尾渣粉之間的混合比例進行配比實驗,研究二者之間的相互影響關系。實驗結果數據如表5所示。

從表5中的數據可以看出,隨著復合鋼渣粉中尾泥粉摻量的增加、尾渣粉摻量的減少,鋼渣水泥樣品的各齡期力學強度呈現降低的趨勢,但在摻入了尾渣粉的樣品中,其力學強度均比沒有摻入尾渣粉的純尾泥粉樣品的力學強度高,表明尾渣粉的水硬膠凝活性比尾泥粉的活性高。而鋼渣水泥安定性的檢測結果則表明,隨著鋼渣尾渣粉在復合微粉中比例的增加,雷氏夾的偏移量增加,表明鋼渣水泥樣品的安定性降低,說明鋼渣尾渣粉的活性雖好,但其安定性卻不如鋼渣尾泥粉穩定,主要是因為其活性和游離氧化鈣同時被水消解了的緣故。

4 結論

(1)物理活化法可以顯著改善鋼渣尾泥的活性,尾泥粉磨60min以上時,尾泥粉能達到一級微粉的活性要求,但成本比較高。

(2)石膏類激發劑對球磨鋼渣尾泥化學活化效果較好,對尾泥的活性有明顯的改善,燒石膏的激發效果最好,天然石膏次之,硬石膏效果不佳,燒石膏摻入4%,或者天然石膏摻入5%時,尾泥粉的活性均能達到一級微粉的國標要求。

(3)鋼渣尾泥粉和鋼渣尾渣粉存在互補性,將二者進行復合配比配制鋼渣水泥時,尾渣粉可以提高鋼渣水泥的力學強度,而尾泥粉則可以改善鋼渣水泥的體積安定性。

[1]許遠輝,陸文雄,王秀娟,等.鋼渣活性激發的研究現狀與發展[J].上海大學學報(自然科學版),2004(2):91-95.

[2]張同生,劉福田,王建偉,等.鋼渣安定性與活性激發的研究進展[J].硅酸鹽通報,2007(5):980-984.

Experimental Study on Activation Technology of Steel Slag Mud Produced in the Ball Milling of BOF Slag

LIU Zhi-wei,XU Qian,LI Zhi-feng,CHONG Zhen-yu,SUN Qing-liang

(LAIWU STEEL GROUP.LTD,Shandong Laiwu,271104)

Steel slag mud is a byproduct generated after the wet ball milling and magnetic separation of BOF slag,whose hydraulic cementitious property is relatively poor.The physical and chemical activation technologies of steel slag mud were introduced.The experimental results show that physical activation can significantly improve the mud activity.The stimulating agent,such as gypsum and its related products,shows good chemical activation effect on the mud.When mixed with 4%plaster of Paris or 5%natural gypsum,the activity of mud powder can meet the national standard for the first-class micro-powder.Complementarities exist between the mud powder and the slag powder,both of which can be mixed in proper proportions to produce steel slag cement.The slag powder favors the increase of mechanical properties while the mud powder improves the volume stability of steel slag cement.

BOF slag;Steel slag mud;Activation;Activity

TQ172.639

A

1001-6171(2011)01-0041-04

2010-06-22; 編輯:趙 蓮

劉智偉(1978-),男,湖南望城人,2004年碩士畢業于武漢科技大學化學工藝專業。現為萊鋼技術研發中心工程師,首席研究員,北京科技大學在讀博士研究生,主要從事生態工業技術研究工作。