薄壁輕量化衛生陶瓷坯體的研究*

楊 暉

(唐山惠達陶瓷(集團)股份有限公司 河北 唐山 063307)

薄壁輕量化衛生陶瓷坯體的研究*

楊 暉

(唐山惠達陶瓷(集團)股份有限公司 河北 唐山 063307)

通過減少熔劑含量及優化泥漿粒度分布等手段,獲得變形度小、抗折強度高的瓷質衛生陶瓷坯體配方,可以顯著減薄坯體厚度和減輕制品單重,從而降低勞動強度和生產成本,節約有限的礦產資源、燃料能源,提高資源和能源利用率。

衛生陶瓷 薄壁 輕量化

前言

在陶瓷制品中,衛生陶瓷是一種形狀復雜、尺寸和質量均較大的制品,要消耗大量的礦產資源和燃料能源。其壁厚越厚,質量越大,原料及能源消耗量也越大,生產成本也就越高。根據2010年全國衛生陶瓷產量計算,如果在現有產品質量基礎上減輕10%,則每年將節約30萬t以上優質原料和約2億m3的天然氣[1]。為了降低生產成本,降低勞動強度,提高勞動效率,節約有限的礦產資源、燃料能源,研制薄壁輕量化衛生陶瓷產品,是衛生陶瓷行業可持續發展的必然要求。

為了保證制品使用的安全性及制品有較好的規整度,瓷質衛生陶瓷無釉坯體的抗折強度一般在70MPa以上,成品壁厚一般為9~15mm(其中單面吸漿部位壁厚為9~11mm,雙面吸漿部位壁厚為13~15mm)。一般情況下,10mm厚度的衛生陶瓷坯體在200mm跨距上的變形度為20~30mm。衛生陶瓷坯體在壁厚減薄之后,斷裂負荷會迅速下降,變形度會明顯增大。因此要使坯體減薄輕量化,坯體必須具有更高的抗折強度、更低的變形度。如何提高坯體的抗折強度、降低變形度,實現衛生陶瓷坯體薄壁輕量化目標,已經成為衛生陶瓷企業可持續發展過程中亟待解決的重要課題。

1 實驗

1.1 實驗用原料

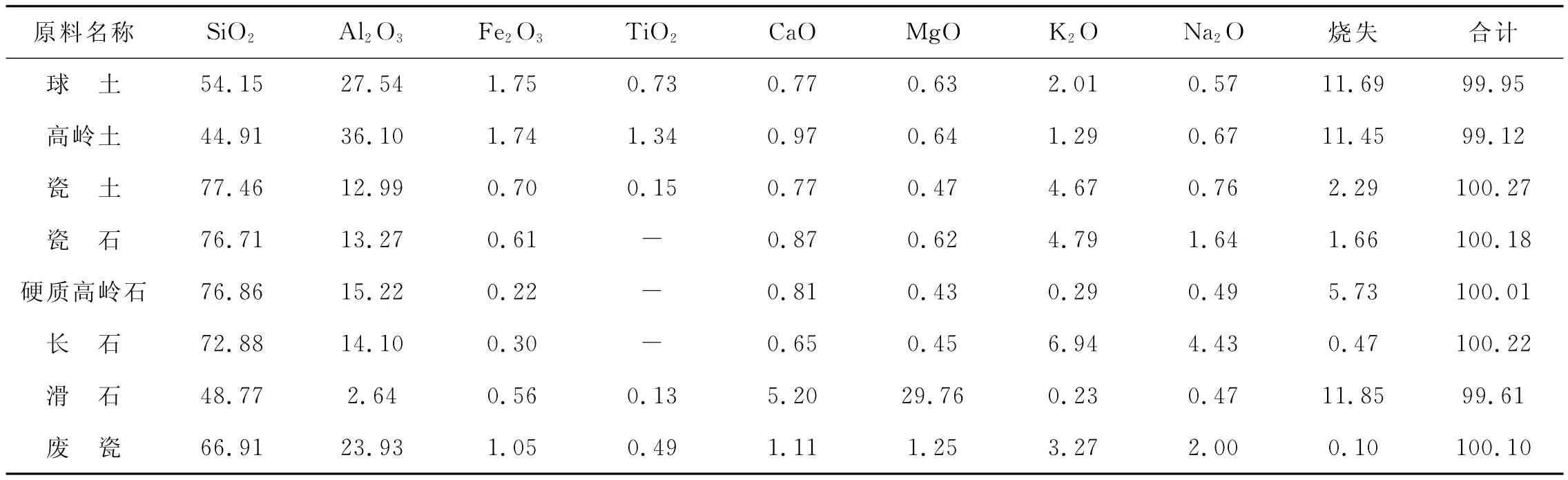

本實驗所用的主要原料包括球土、高嶺土、瓷土、瓷石、硬質高嶺石、長石、滑石、廢瓷、電解質等。所用原料的化學組成如表1所示。

1.2 配方設計

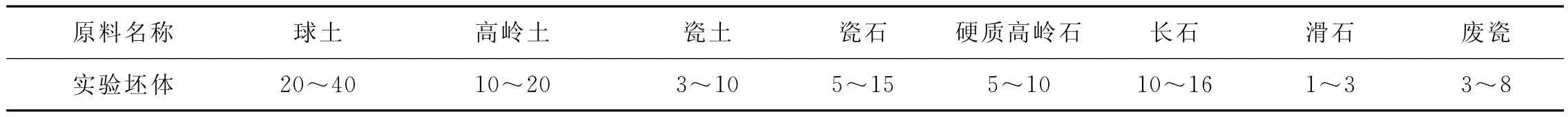

以高嶺土、瓷土、球土、硬質高嶺石、長石等為主要原料,設計一系列配方,測量各配方的收縮率、變形度、抗折強度,用極差分析法分析影響這些關鍵指標的因素主次關系,通過綜合平衡法得到適宜的配方水平,再進行配方驗證,以確定衛生陶瓷坯體的最優配方組成。本實驗薄壁輕量化泥漿配方組成范圍如表2所示。

表1 原料化學組成及成分(質量%)

表2 薄壁輕量化泥漿配方組成范圍(質量%)

1.3 泥漿與試樣制備

1.3.1 泥漿制備

按照配比稱量原料,加入適量水、電解質,放置球磨機中研磨至350目,篩余為3%~7%。經過過篩、除鐵后制備成注漿成形用泥漿。

1.3.2 試樣制備

1)試樣成形。根據成形工藝性能的要求,將研磨好的泥漿的濃度、溫度、流動性、吃漿速度等性能調整至適宜參數,陳腐7d后,進行注漿成形,即可得到測量收縮、變形的試樣。

2)試樣干燥及燒成。待模具內的試樣稍干后脫模,先在室溫~50℃干燥12h,然后再放入電熱干燥箱中,在105~110℃干燥12h。實驗使用的燒成窯爐為90m長隧道窯,燒成周期為16h,最高燒成溫度為1 200~1 210℃,保溫時間為30~40min,燒成氣氛為氧化氣氛。

本實驗的生產工藝流程如下:

2 實驗結果與討論

2.1 泥漿主要性能

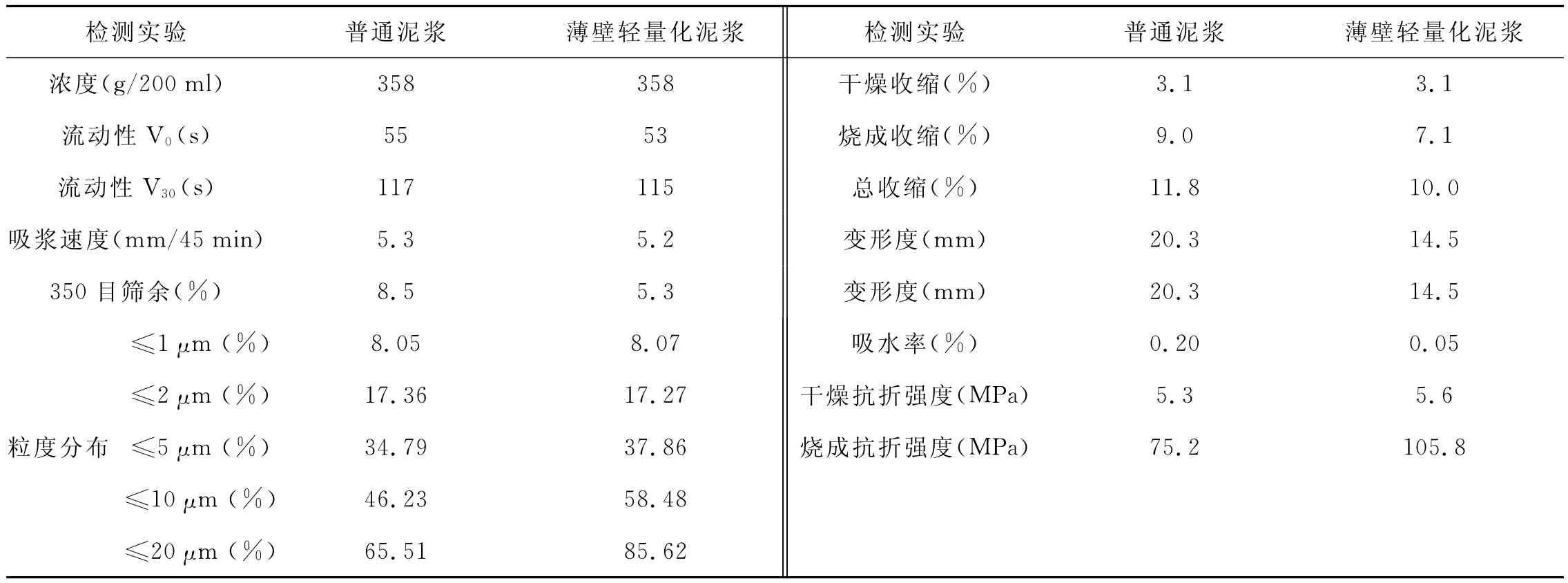

制備注漿成形用泥漿的主要性能工藝參數見表3。

表3 泥漿成形性能工藝參數

坯體厚度減薄之后,其斷裂負荷會迅速下降,制品很容易破裂。為了實現坯體厚度減薄輕量化的目標,必須大幅度提高坯體的抗折強度。此外,坯體厚度減薄后,其變形幾率會迅速增大,制品的規整度變差。為了保證制品具有良好的規整度,必須大幅度降低坯體的變形度。

減少熔劑含量,能夠降低坯體的燒成收縮量與變形度,可以顯著提高制品的規整度。但減少熔劑的用量會影響坯體的燒結,增大坯體的吸水率,降低坯體的抗折強度。為保證產品的吸水率合格并顯著提高坯體抗折強度,必須對泥漿的粒度級配進行優化,即減少泥漿中粒徑過于粗大的顆粒數量,主要是減少大于20μm粉體顆粒的數量。因為粗大的粒子會增大氣孔率,并破壞坯體顯微結構的均勻性[2],導致抗折強度降低。然而泥漿中微細顆粒過多,又會降低模型的吃漿速度,延長操作時間。因此也要減少過于微細的粉體顆粒數量。影響泥漿吸漿速度的粉體顆粒主要是小于2μm的微細顆粒。如果小于2μm顆粒過多,則會堵塞坯體毛細管排水通道,從而延長成形工序的注漿時間。因此為保持注漿成形時間基本不變或略有延長,必須將泥漿中小于2μm粉體顆粒的數量控制在合理的范圍之內。

傳統加工泥漿的方法是將細顆粒軟質料與粗顆粒硬質料按一定配比混合入磨,在球磨機中研磨至規定粒徑,這種泥漿加工方法會造成軟質料的細顆粒變得更細、更多,而難磨的硬質料(主要有長石、瓷石、廢瓷、硬質高嶺石等)粗顆粒卻仍然未得到充分磨細。本實驗采用對每種粗顆粒硬質料進行單獨預先干法粉磨加工,通過風選篩分去除過于粗大的粉體顆粒,再將各種硬質細粉料混合球磨至規定粒徑,最后與軟質料攪拌至混合均勻即可。實驗所用方法既可以保證泥漿的吸漿速度基本不變,也可以保證坯體能夠充分燒結。

通過上述措施,本實驗坯體比對照坯體的變形度明顯降低,而抗折強度顯著提高。

2.2 成瓷減重比較

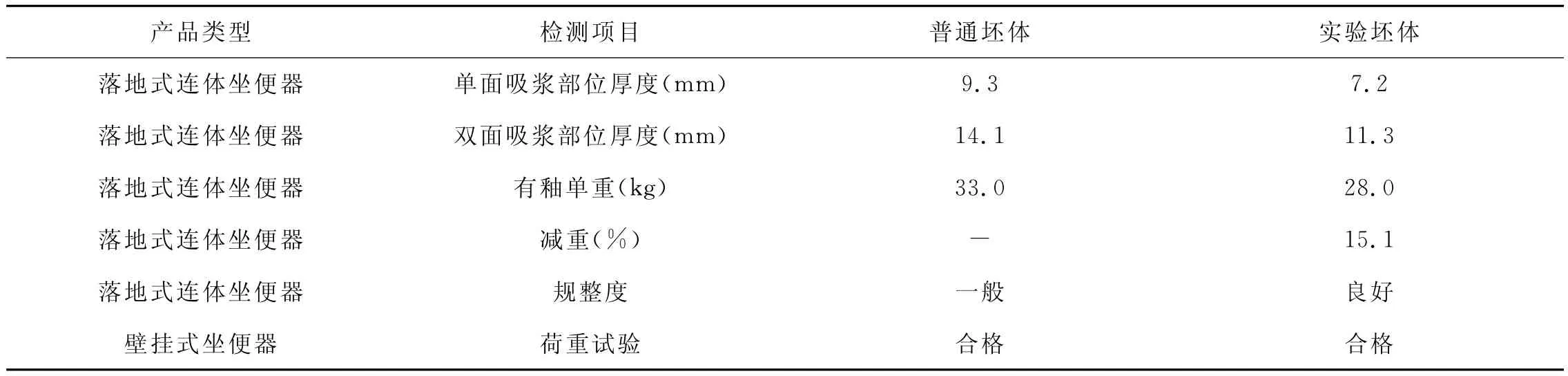

普通坯體與實驗坯體主要性能指標對比見表4。

表4 成品主要技術指標

由表4可知,對于結構復雜、生產難度大的連體坐便器產品,使用實驗泥漿坯體生產的成品,具有良好的規整度,荷重試驗合格,完全能夠滿足衛生陶瓷產品的要求,但其重量減輕了15%,具有顯著的節約成本、降低能耗的作用。

2.3 化學組成

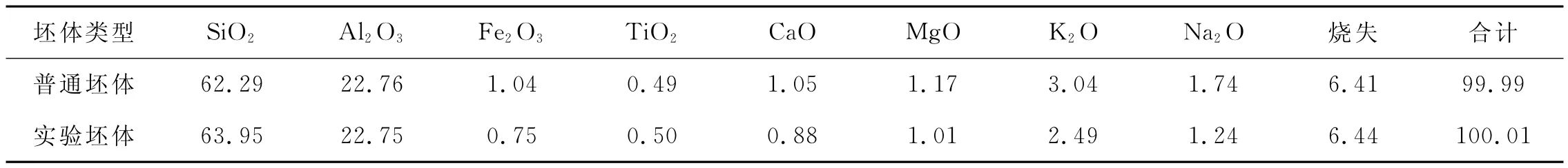

2.3.1 實驗坯體最佳配方的化學組成(見表5)

表5 配方的化學組成(質量%)

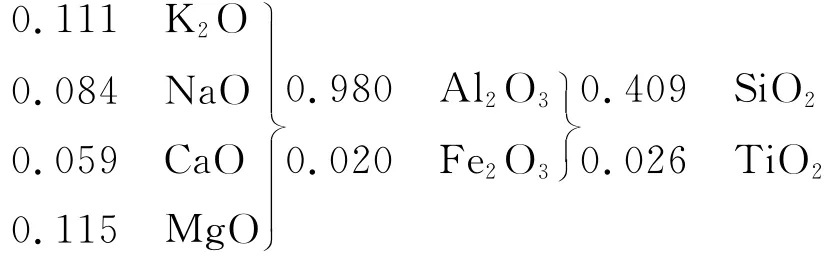

2.3.2 實驗坯體最佳配方坯式:

由表5可知,與一般衛生陶瓷坯體相比,實驗坯體中的K2O與Na2O含量大幅度減少,因此具有較低的變形度。

文獻[3]中提出通過增加配方中的Al2O3含量,以增加坯體中剛玉、莫來石晶相的含量,從而提高坯體機械強度與規整度,以實現衛生陶瓷產品薄壁輕量化。但坯體中Al2O3含量的顯著增加,會導致坯體耐火度的大幅度提高,致使燒結困難;還會使坯體的熱膨脹系數迅速降低,導致坯釉匹配性變差,制品容易出現釉面龜裂,且其抗熱沖擊性變差。此外,由于氧化鋁的容重較大,導致坯體的密度增加,從而削弱減薄輕量化的作用。因此,通過增加配方中的Al2O3含量的方法來實現坯體減薄輕量化的做法是困難且不現實的。而通過減少坯體配方熔劑含量與優化泥漿粒度相結合的方法,完全可以規避上述問題,實現坯體減薄輕量化的目標。

3 結論

要實現瓷質衛生陶瓷坯體的減薄輕量化的目標,必須提高坯體的抗折強度,降低坯體的變形度。通過實驗得出以下結論:

1)本實驗坯體中通過減少熔劑用量,優化泥漿粒度級配,可以提高坯體抗折強度,降低坯體變形度,最終實現坯體減薄輕量化的目標。

2)本實驗最優配方坯體的抗折強度在100MPa以上,標準變形度在15mm以下,可以顯著減少瓷質衛生陶瓷制品壁厚,其中制品單面吸漿部位厚度為7~8mm,雙面吸漿部位厚度為10~12mm,制品質量可以減輕15%以上,從而降低生產成本和勞動強度,可以節約有限的礦產資源、燃料能源,提高資源和能源利用率。

1 我國陶衛行業“十二五”六大發展重點.中國陶瓷信息簡報,2011(3):2~3

2 小田功.高強度長石瓷及其制造方法.日本專利,86100202,1989-3-15

3 古賀直樹,等.衛生陶具用陶瓷基體及制造方法.日本專利,CN1298373A,2001-6-6

TQ174.6

B

1002-2872(2011)09-0021-03

楊暉(1973-),本科,工程師;主要從事衛生陶瓷材料性能與工藝研究。E-mail:yanghui8029@163.com