銑削條件下金屬加工液的切削性能評價研究

崔海濤,魏朝良,邵騰飛

(中國石油大連潤滑油研究開發中心,遼寧大連 116032)

銑削條件下金屬加工液的切削性能評價研究

崔海濤,魏朝良,邵騰飛

(中國石油大連潤滑油研究開發中心,遼寧大連 116032)

金屬加工液在金屬切削加工過程起到非常重要的作用,合理選擇金屬加工液,能夠保證切削質量的前提下,提高生產效率,并降低生產成本。文章通過搭建的銑削力測試平臺,研究銑削參數與切削力和工件表面粗糙度的關系,并進行不同潤滑條件對銑削過程中切削力和工件表面粗糙度的影響研究,考察金屬加工液的銑削性能差別,實驗結果表明所設計的實驗方案具有很好的區分性,可以對金屬加工液的銑削性能進行評價。

金屬加工液;切削力;工件表面粗糙度

0 引言

隨著我國裝備制造業的快速發展,帶動了金屬加工液產品需求量的持續增長,據不完全統計,國內的金屬加工液的年消耗量30萬~50萬t規模,并且保持10%左右的年增長率[1]。從金屬加工液的應用來看,主要包括成型液、切削液、處理液和保護液等四大類,其中金屬切削液的比例最大,約占整個金屬加工液的45%左右,是使用最為廣泛的金屬加工液產品。

金屬切削液的主要功能是降低摩擦系數,減少切削熱量生成,提高工件表面質量,延長刀具使用壽命。因此,一個優質的切削液產品,應該體現在提高切削參數、降低刀具消耗、防止機床銹蝕、提高工件質量、降低維護成本、保證人身安全、減少環境污染等方面。而這些目標的實現,則需要在了解當今機械加工和材料技術的最新動態的基礎上,運用物理、化學和生物科學的最新技術,研發出適用于各種加工要求的產品并使上述指標達到最優組合。

金屬切削液的評價方法多種多樣,根據評價性能的需要,大致可以分為三大類:第一類為簡單的滾動和滑動摩擦;第二類為金屬去除和成屑過程;第三類為金屬板材的成型或拉伸過程[2]。每種方法都有其自己的優點和局限性,到目前為止,還沒有一種行之有效的實驗室評價金屬加工液的摩擦磨損性能的方法,這主要是由于成本和時間的受限,在實驗室內僅能模擬有限的加工工藝[3]。本文將通過建立的銑削力測試平臺,考察切削液的潤滑性能、工件表面質量以及刀具保護性能。

1 實驗部分

1.1 試驗設備

實驗采用CMV-850型立式加工中心進行銑削,采用YDCB-Ⅲ05壓電式多功能切削力測試系統進行銑削力測量,采用Mitutoyo SJ-201P粗糙度測量儀對工件表面質量進行檢測。

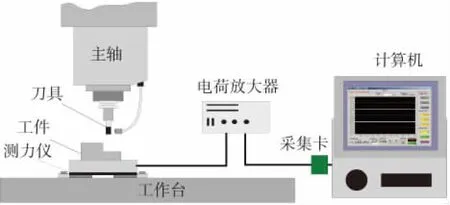

測試系統:切削力測試系統包括YDCB-Ⅲ05壓電式多功能切削力儀、YE5850B電荷放大器、PCI-9118DG/L信號采集卡、計算機及其相應采集軟件。

圖1給出銑削力測量系統示意圖。

圖1 銑削力測量系統

1.2 試驗材料

工件材料:45#鋼(4HB170-197,調質)。

刀具型號:可轉位硬質合金立銑刀。

試驗切削液:KLC 8204切削液、KLC 8205切削液和國外參考切削液。

1.3 試驗條件

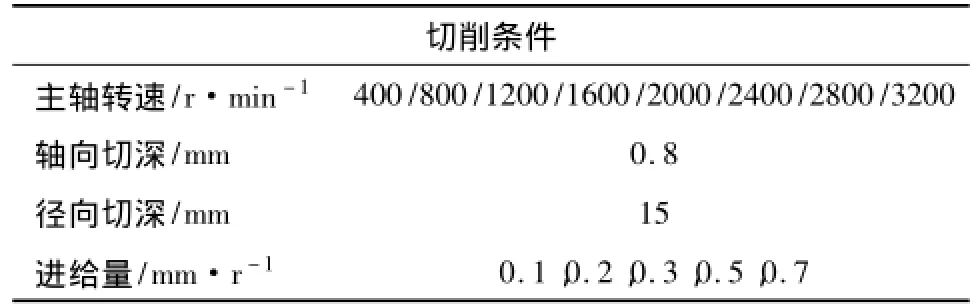

測量工況:采用多因素影響實驗方法,綜合考慮主軸轉速、軸向切深、徑向切深和進給量,試驗條件見表1。

表1 銑削試驗條件

2 結果與分析

通過干切削、KLC 8204切削液、KLC 8205切削液及參考切削液的銑削實驗,分析切削參數對切削力的影響規律。同時對研制產品與參考切削液進行銑削實驗,對比分析了兩者對切削力及工件表面質量情況的影響。

2.1 切削力影響分析

在制定銑削方案過程中,重點考慮進給量和主軸轉速對切削力的影響,根據試驗方案測量切削力變化后,對實驗結果進行分析,內容如下:

(1)進給量對切削力的影響

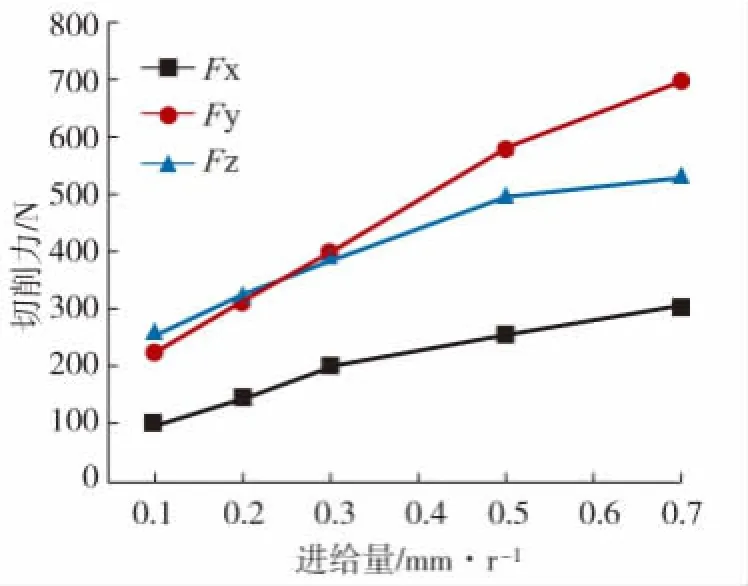

根據所采集的實驗數據分析來看,在固定主軸轉速、軸向和徑向切深的情況下,進給量對切削力的影響顯著。以KLC 8204切削液銑削實驗為例進行分析。

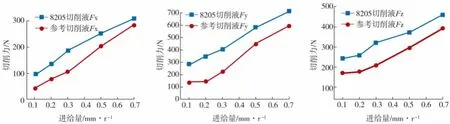

圖2給出不同進給量條件下所測量的F x,F y和F z三個方向的銑削過程切削力變化曲線,從圖2可以看出,當主軸轉速相同條件下,三個方向的切削力分力隨著進給量的增加而變大,尤其以主切削力F y方向的分力影響最為顯著。

(2)主軸轉速對切削力的影響

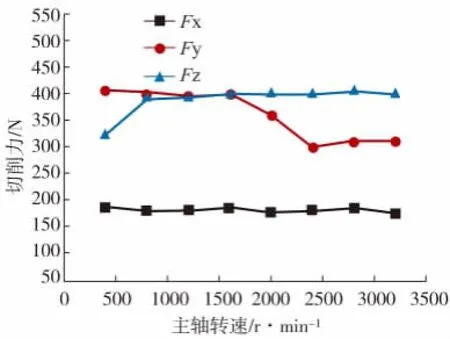

固定進給量、軸向和徑向切深的情況下,分析主軸轉速對銑削過程切削力的影響,以KLC 8205切削液為例進行分析。

圖3給出切削力隨著主軸轉速的變化曲線,從圖3中可以看出,主軸轉速對切削力的影響有限,F x和F z方向分力影響不大,F y方向分力隨著主軸轉速的變化表現出波動,但是沒有明顯的規律性。

通過對兩種切削液的銑削過程切削力進行測量,即KLC 8204和KLC 8205切削液,實驗數據分析表明:影響銑削過程各向切削力(F x,F y,F z)大小的主要因素為進給量,在銑削過程,各向切削力隨著進給量的增加而變大,即同樣工況條件下,進給量越大,所測量的切削力越大;在銑削過程中,主軸轉速對切削力影響較小,沒有明顯的規律性。

圖2 切削力隨進給量變化曲線

圖3 切削力隨主軸轉速變化曲線

2.2 切削力性能評價

首先通過實驗數據分析切削液對銑削過程切削性能的影響,在此對干切削及KLC 8204切削液在各工況條件下所測量的切削力進行對比。

圖4給出主軸轉速400 r/min條件下,干切削與采用KLC 8204切削液在各工況條件下所測量三向分力對比。切削力的數據對比情況表明,在同樣主軸轉速、軸向和徑向切深,不同的進給量下,采用KLC 8204切削液后,能夠有效降低切削力。這主要是采用切削液將有效改善切削環境,尤其是能夠降低切削表面的溫度,帶走切削過程所產生的大量切削熱,同時為刀具表面提供潤滑的原因。

圖4 干切削與KLC8204切削液切削力對比

為了考察該方法的區分性,進行了同類產品切削性能對比。

選擇兩款相近油品KLC 8205及國外同類產品作為參考切削液,見圖5。通過實驗數據對比可以看出,兩者在同樣工況條件下,銑削過程中切削力有明顯差別,三個方向的切削力對比中,參考切削液的切削力測試結果要明顯低于KLC 8205切削液。

圖5 KLC 8205與參考切削液切削力對比

通過本節對實驗數據的分析,表明:本實驗采用的KLC 8204切削液與干切削相比具有改進切削環境的功能,切削力的各項分力明顯優于干切削環境;同樣使用切削液情況下,通過對切削力的測量,能夠區分不同切削液的性能差別。

2.3 工件加工表面質量評價

銑削過程影響工件表面質量因素很多,主要有機床精度、切削參數的設定、刀具的選擇以及切削液性能等。

表面粗糙度指零件已加工表面上所具有的較小間距和微小峰谷不平度的微觀幾何形狀的尺寸特征,是反映零件表面質量的重要指標之一。國家標準規定,表面粗糙度的評定參數應從輪廓算術平均偏差Ra、微觀不平度十點高度Rz和輪廓最大高度R中選取。本實驗中取Ra作為銑削過程工件表面質量的評價參數。

首先對采用KLC 8204切削液與干切削實驗的工件表面質量進行評價,以考察切削液在銑削過程中對工件表面質量的影響。

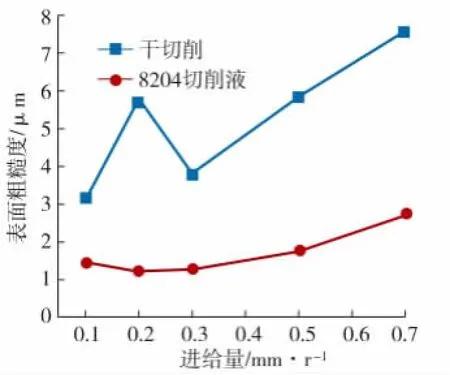

圖6給出同樣主軸轉速條件下,干切削與采用KLC 8204切削液后,工件表面粗糙度隨進給量的變化曲線,從圖6可以看出,采用切削液后,工件表面粗糙度更小,表明同樣工況條件下,采用切削液后,工件的表面質量明顯改善,能夠表明切削液在銑削過程能夠有效改善切削環境,有助于提高工件表面質量。通過該圖也能看出進給量對工件表面粗糙度的影響有限,沒有明顯的規律性。

下面進行兩款同類產品的工件加工后的表面質量進行對比,分別為KLC 8205切削液和國外參考切削液。

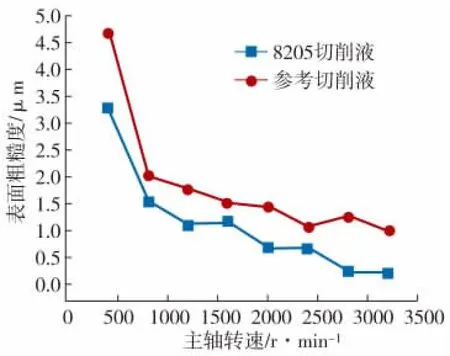

按照切削原理,加工過程中,適當提高主軸轉速,能夠降低工件表面粗糙度,從而提高工件表面加工質量,見圖7。

圖6 工件表面粗糙度隨進給量變化曲線

圖7 工件表面粗糙度隨主軸轉速變化曲線

從圖7中可以看出,當固定進給量、軸向及徑向切深的前提下,工件表面的粗糙度受主軸轉速影響明顯,表現為:表面粗糙度隨著主軸轉速的提高而降低。同時可以看出,在同樣工況條件下,采用KLC 8205切削液銑削后的工件表面粗糙度要低于采用參考切削液,工件表面質量更好。

首先通過第一組試驗,即KLC 8204切削液與干切削進行對比來看,采用切削液后明顯降低了工件表面粗糙度,尤其是在低轉速區域改善更為明顯;通過進行同類切削液產品的試驗,可以看出,切削液對改善工件表面質量的能力不同,該試驗能夠區分不同切削液在降低工件表面粗糙度,提高工件表面加工質量的能力;通過改變試驗參數,考察主軸轉速對銑削過程工件表面質量的影響來看,適當提高主軸轉速可以達到降低工件表面加工粗糙度、提高表面質量的目的。通過KLC 8205切削液與參考切削液實驗對比,可以看出研制的新型切削液能夠有效改善工件表面質量。

3 結論

(1)影響銑削過程各向切削力(F x,F y,F z)大小的主要因素為進給量,各向切削力隨著進給量的增加而變大,即同樣工況條件下,進給量越大,所測量的切削力越大。

(2)銑削過程中,主軸轉速對切削力影響較小,尤其是F x和F z方向分力受主軸轉速的影響有限,F y方向分力隨著主軸轉速變化表現出波動,但并沒有表現出明顯的規律性。

(3)銑削過程中,工件表面的粗糙度受主軸轉速影響明顯,工件表面粗糙度在一定程度上隨著主軸轉速的提高而降低。

(4)固定主軸轉速、軸向切深以及徑向切深時,不同進給量條件下測量的工件表面粗糙度雖然具備很好的區分性,但是未呈現出明顯的規律性。

(5)通過對工件表面質量測量,可以看出研制的KLC 8205切削液具備很好的銑削性能,能夠降低工件表面粗糙度,提高工件表面加工質量。

(6)通過制定的銑削測試方案,能夠很好地區分不同銑削環境下切削力的變化情況。

[1]李茂生.金屬加工液的開發應用于評價方法[J].潤滑與密封,2010,35(11):123-127.

[2]邵騰飛,魏朝良,董瑩,等.金屬加工液潤滑性能的實驗室評價手段[C]∥大連潤滑油技術經濟論壇論文專輯,2011:291-294.

[3]Theo Mang.Wilfried Dresel Lubricants and Lubrication[M].Weinheim:WILEY-VCH Verlag GmbH&Co.KGaA,2007.

An Investigation to Determ ine the Performance of Cutting Fluid in Milling

CUIHai-tao,WEIChao-liang,SHAO Teng-fei

(PetroChina Dalian Lubricating OilR&D Institute,Dalian 116032,China)

Cutting fluid p lays an im portant role inm etalcutting.The proper cutting fluid can effectively im prove the efficiency and save the product cost.In this paper,a special testm ethod w as developed for evaluating the com prehensive performance of cutting fluid w ith the m illing testm achine.This m ethod investigated the influences ofm illing param eters on cutting force and surface roughness.Experim ents to m easure cutting force and surface roughness w ere carried out under several kinds of lubricating conditions inc luding dry m achining and different cutting fluids.The results show ed that the developed m ethod can be used to evaluate the perform ance of cutting fluid and has an excellent distinguishability.

cutting fluid;cutting force;surface roughness

TE626.39

A

1002-3119(2012)06-0015-04

2012-07-26。

崔海濤(1979-),男,工程師,2006年畢業于大連理工大學動力機械及工程專業,現從事潤滑油評定工作。