霍尼維爾Unisim仿真系統在實際生產中的應用

郭曉宏

(中海石油化學股份有限公司,海南東方 572600)

1 仿真系統簡介

仿真系統(Operator Training Simulator,OTS)作為生產裝置的替代,培訓員工,是仿真技術應用的一個重要分支,主要用于實際生產中對操作人員進行開車、停車、事故處理等過程的操作方法以及操作技能的培訓。又因它是以實際生產過程為基礎的,通常新建的工廠自動化水平很高,安全保護系統復雜,仿真培訓系統除了培訓操作工人外,還期望通過建立生產裝置中各種單元操作的動態特性模型及各種設備的特性模型,模擬生產動態過程特性,探索新裝置開車方案、事故分析、生產優化的可能性,工藝及自控技術改造方案等。

2 霍尼維爾Unisim仿真系統架構

中海石油化學股份有限公司霍尼維爾Unisim仿真系統包括三套裝置(300kt/a合成氨與520kt/a尿素的一期化肥裝置;450kt/a合成氨與800kt/a尿素的二期化肥裝置;600kt/a甲醇裝置及三套裝置配套的公用工程裝置)。

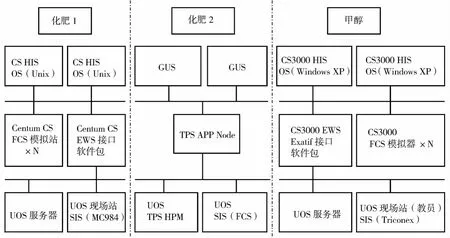

三套裝置分別使用3種不同的DCS控制系統,使項目的系統結構相對復雜。為使OTS系統運行穩定、安全,采取的系統結構如圖1。

圖1 全聯接OTS總架構圖

全聯接方案的數據采集、運行與生產現場同步,仿真服務器有強大的數據運算能力和良好的穩定性,是OTS系統的核心計算機,此方案采用服務器級別的計算機。三套模型分立于三個服務器當中運行,保證系統的運行高效穩定,避免相互干擾,保證OTS工程師進行客戶化的模型開發,動態仿真工藝過程的運行,同時滿足工藝培訓、生產優化的需要。

Unisim仿真模擬系統用于構建靜態、動態工藝模型,以表述工藝過程的動態行為,包括工藝生產的操作運營,以及它的控制和邏輯等等。OTS的靜態工藝和DCS/ESD的運行數據從現場拷貝,OTS的仿真度達100%,動態工藝的仿真度也可達到98%以上。

3 實際應用

3.1 項目背景

中海石油化學股份有限公司二期裝置是年產450kt合成氨、800kt尿素的大型化肥裝置,是由美國KBR公司(Kellogg &Brown Root公司)總承包,采用KBR公司深冷凈化技術。

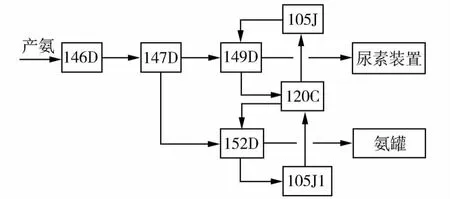

二期合成裝置氨產品向外界輸送主要有兩條線:尿素裝置正常生產時,熱氨產品通過氨分離器146D→氨閃蒸槽147D→液氨受槽149D,輸送到尿素裝置,氨增壓機105J1處于熱備用狀態;尿素裝置停車時,冷氨產品通過146D→147D→冷氨收集槽152D,輸送到氨罐,此時需105J1為系統提供必要的冷量。二期合成裝置外送氨系統流程示意如圖2所示。

圖2 外送氨系統流程示意圖

最初的設計思想是,105J1在正常情況下停運。當尿素負荷與合成負荷匹配時,是不需要向氨罐送冷氨的。但在我們的實際生產中,考慮到整個系統運行的安全性,即當尿素停車時,需要立即啟動105J1,并輸送大量(100%負荷為62.5t/h)冷氨到氨罐,所以一直保持105J1運行,輸送少量氨(4t/h左右)到氨罐。因105J1采用電機驅動,此時105J1的返回閥一直保持80%以上的開度,作大量的無用功,每年消耗電量484.6×104kW·h(一年按330d計算),造成的直接經濟損失在268萬元人民幣以上。若強制把此設備停下,在合成裝置和尿素裝置都運行正常的情況下,一旦尿素裝置突發停車,為確保合成裝置穩定運行,就必須把合成產氨儲存起來或者外送出去。在105J1停運后,不具備外送條件,必須把合成裝置產氨暫時儲存起來并及時打通冷氨流程,而105J1啟動、冷氨泵冷泵等流程的打通需要約50min時間,而現有的冷凍系統儲存不了該時間內合成氨裝置所產生的氨,因此,需要將液氨受槽149D改造擴容。

受空間限制,初步設計149D直徑由原來的1 700mm增加到2 600mm,長度由原來的8 400mm增加到16 700mm。由于149D分冷氨、熱氨以及氣氨三部分,需重點考慮熱氨儲存以及設備容積擴大是否給閃蒸帶來變化。

3.2 模擬條件

工藝系統條件設定 裝置負荷設定為77 000 kg/h(滿負荷),水碳比控制在1.8,空碳比控制在1.38,天然氣CH4含量控制在61%,脫碳出口微量控制在0.05%以下,低變出口微量0.1%以下,冷凍系統冷量控制在設計值。

設備149D設定條件 149D初始設定液位控制在30%。

3.3 實際模擬

實驗時間 1h

試驗次數 3次

實驗步驟

(1)停運氨增壓機105J1,合成裝置在滿負荷運行,尿素裝置穩定運行。

(2)記錄實驗初始時間,實驗時間為1h,記錄149D、146D、147D、152D液位。

(3)停運尿素裝置,此時合成裝置產氨儲存在149D中。

(4)準備啟動105J1,并打通冷氨流程。

(5)啟動105J1以及打通冷氨流程安排時間為50min,目的是測試在50min內,新149D是否滿足儲存要求。

(6)在仿真模擬系統中啟動氨增壓機105J1,準備將冷氨外送到氨罐,同時記錄149D、146D、147D、152D的液位。

(7)把裝置全部產氨送往液氨儲罐,穩定系統。

(8)記錄仿真模擬系統實驗數據。

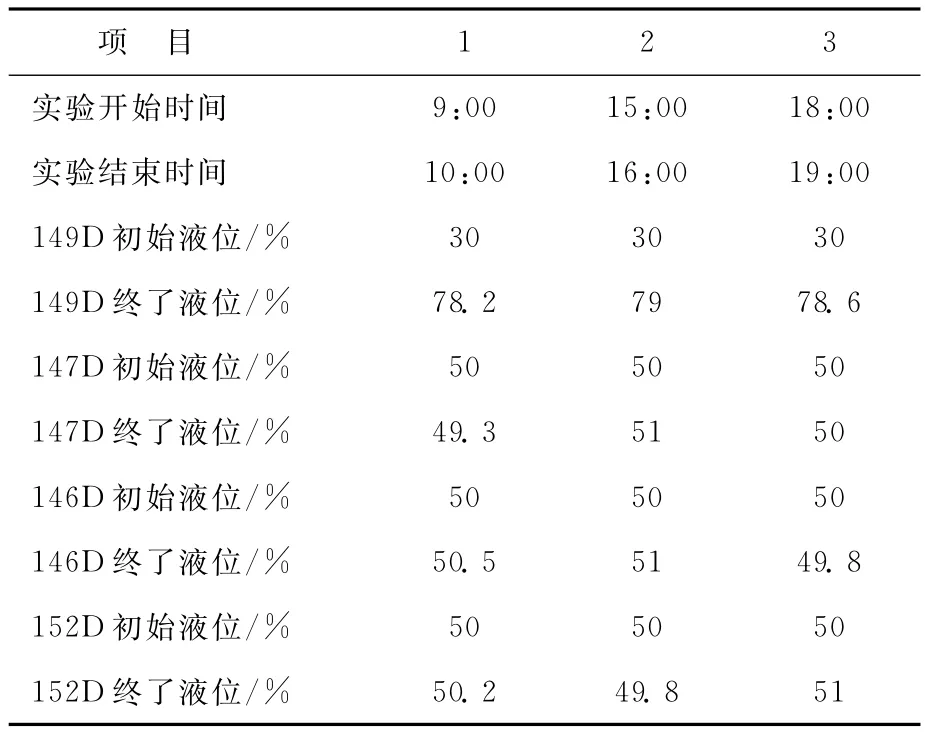

2010年6月在模擬系統按方案進行了三次模擬,其數據如表1。

表1 三次模擬實驗記錄

3.4 模擬評價

仿真模擬實驗重點在于測試新149D容積是否能滿足生產實際,以及參數是否變化較大。從以上實驗數據可以看出,新設計的149D容積能滿足生產實際,而整個冷凍系統負荷以及泵的運行均未出現異常。通過三次仿真模擬實驗,證實了擴容方案在仿真模擬系統(OTS)中運用的可行性。

該改造項目于2012年4月大修中予以實施,105J1在正常工況下已停運。仿真模擬系統模擬了一個真實的工藝環境,設定真實的工藝條件,建立一個擴容模型,模擬了149D改造后真實的工藝環境,使得149D擴容改造項目在理論和實際運用中有了強有力的支持。

4 結 語

中海石油化學股份有限公司在建立OTS模擬仿真系統之初,就不單單作為培訓考慮,還考慮了應用于工藝分析、工藝優化、技術方案改造等研究性項目,因而選擇主體技術強,即建模實力強、硬件設施與公司現有生產裝置一致的單位承建OTS系統,具體的功能模塊和系統構架根據要求與中標方磋商確定,跟蹤實施。建成之后,無論軟硬件都能順利升級,不牽涉到版權和硬件的問題,確保系統的先進性,因而選擇了霍尼維爾Unisim仿真系統。隨著這套系統的逐步開發和完善,必將實現更多的功能,更好地為企業服務。