甲醇-空分系統優化組合 消除安全隱患

孔令鵬

(山西天浩化工股份有限公司,山西孝義 032308)

山西天浩化工股份有限公司年產100kt焦爐氣制甲醇裝置,配套6 000m3/h空分系統為轉化工段提供氧氣,并為甲醇系統的開停車置換、催化劑升溫還原等提供高純度氮氣。2008年4月投產以來,針對生產暴露出的問題,結合現場實際情況,對裝置進行了部分技術改造,使甲醇系統與空分系統優化結合,具有一定的經濟效益。

1 主要工藝簡介

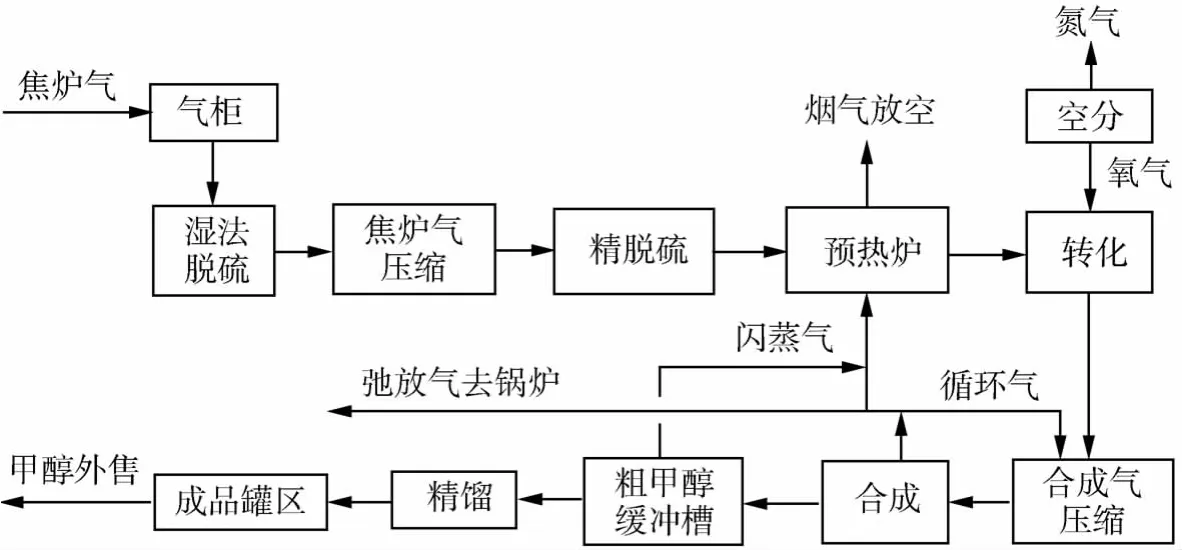

本焦爐氣制甲醇裝置,主要工序有濕法脫硫、焦爐氣壓縮、精脫硫、轉化、合成氣壓縮、合成、精餾等。工藝流程示意見圖1。

1.1 焦爐氣脫硫

焦爐氣的脫硫首先采用栲膠加PDS的濕法脫硫進行粗脫,再采用鐵鉬加氫轉化催化劑、中溫氧化鐵脫硫劑及中溫氧化鋅脫硫劑串聯的干法工藝進行精脫,以保證后工序對硫含量的要求。

圖1 焦爐氣制甲醇工藝流程示意圖

1.2 焦爐氣壓縮

焦爐氣壓縮選用由電機驅動的往復式壓縮機3臺,正常生產時2開1備,其排氣壓力是2.1MPa,排氣量為340m3/min(吸入狀態下)。

1.3 轉 化

甲烷轉化采用加壓催化部分氧化法制取合成氣的工藝技術。為確保安全和取得較好的轉化率,轉化生產中都加入過量的蒸汽,這些過量的蒸汽在出工段前被冷凝為液體,冷凝液送到廠循環水系統作為補充用水。

1.4 合成及合成氣壓縮

甲醇合成采用均溫低壓合成技術,原料氣的壓縮采用離心機,并與合成循環氣的壓縮合成為二合一機組,壓縮機的軸端密封選用了干氣密封。干氣密封的二級密封采用0.6MPa的氮氣作為密封氣,機組開車前期或停車后期,一級密封氣亦用氮氣,氮氣由氮氣總管網來。

1.5 精餾及成品罐區

本裝置采用三塔精餾工藝,成品罐區設置2臺5 000m3的內浮頂貯罐。

1.6 空分系統

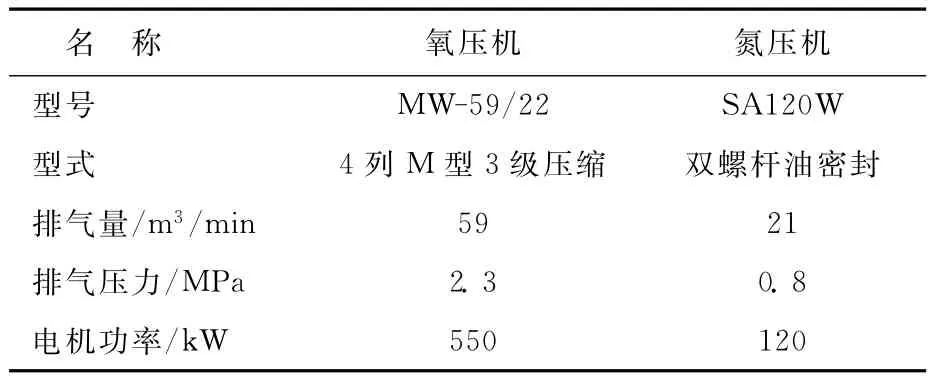

空分系統采用分子篩純化增壓流程,生產出純度為99.6%的氧氣和純度為99.99%的氮氣。氧氣經氧壓機加壓后送往轉化崗位,氮氣經氮壓機加壓后送往廠區氮氣總管網,供各用戶使用。氧壓機3臺,正常生產2開1備;氮壓機2臺,正常生產1開1備。氧壓機和氮壓機的相關技術參數見表1。

表1 氧壓機和氮壓機的技術參數

2 生產運行暴露出的問題

2.1 甲醇系統的脫硫劑升溫時間及開停車時的置換時間較長

甲醇系統開車前要進行氮氣置換,精脫硫及轉化的脫硫劑(催化劑)在正常生產之前要進行升溫(還原),所用介質為氮氣。由于氮壓機打氣量較小(兩臺才2 520m3/h),且負荷加滿時,會出現嚴重的帶油現象。因此,兩臺氮壓機實際供氣只能達2 000m3/h左右,而精脫硫及轉化的脫硫劑(催化劑)數量較大,導致開車時間很長。初期開車時,僅轉化催化劑從常溫升到200℃,就用了2d多的時間;到產出甲醇時用了近半個月的時間。

停車時,由于各個工段都用氮氣置換,而供應的氮氣量有限,置換時間較長,甲醇系統全部置換合格需5d的時間。

2.2 合成壓縮機的干氣密封容易受損

合成壓縮機的干氣密封所用氮氣由氮氣總管網來,要求氮氣壓力不低于0.6MPa,若氮氣壓力突然降低,則有可能損壞干氣密封。若干氣密封損壞,須返廠維修,至少10d時間,則甲醇系統停產近半個月時間。2008年7月份一次停車過程中,合成壓縮機的干氣密封的一級密封氣已改為氮氣,氮壓機突然跳車,氮氣壓力下降過大,致使干氣密封一段時間內無密封氣。氮氣壓力正常后,發現一級密封泄漏氣量達到報警值,說明干氣密封的一級密封有受損現象。

2.3 轉化爐的水夾套結水垢嚴重

轉化爐的催化劑床層溫度在900℃以上,燃燒區溫度在1 300℃以上。為確保安全,爐內有澆注料內襯,外有水夾套水冷卻,但冷卻水用的是循環水,循環水中的污泥、鹽類等在夾套內壁上容易形成水垢,影響換熱效果。2008年8月13日,發現轉化爐出口管的外壁溫度最高達196℃,而出口管有水夾套水降溫,與爐體水夾套是一個整體,設計溫度為62℃。停車后檢查發現,出口管的100mm水夾套空間內全部是水垢和污泥。再檢查爐體水夾套,發現內壁上亦形成10mm以上厚的水垢,導致水夾套內壁長期處在高溫狀態,危及轉化爐的安全運行。

2.4 空冷塔的出口氣帶水嚴重,危及空分安全生產

空分預冷系統使用的冷卻水是全廠循環水,由于供水站的水近一半是水庫中水,且循環水冷卻采用敞開式機械通風冷卻塔,導致循環水中微生物、污泥、鹽類等較多。循環水中的污泥等一部分在水冷塔和空冷塔的填料層上沉降下來,致使水冷塔和空冷塔的傳質、傳熱效果下降,壓差增大,出空冷塔的氣體溫度增高。正常生產中,空冷塔的出口氣溫度應控制在15℃以下,但夏季最高時曾經達18.2℃,空氣帶水嚴重;由于甲醇和空分共用一套循環水系統,有時甲醇系統的換熱器泄漏,微量甲醇進入循環水后產生大量泡沫,導致空冷塔帶水加劇,影響分子篩的正常運行,危及空分安全生產。

3 甲醇與空分生產工藝的優化組合

鑒于以上問題,天浩公司結合實際情況對裝置進行了部分技改,避免了上述現象的發生。

3.1 利用氧壓機打氮氣,縮短甲醇系統開停車時間

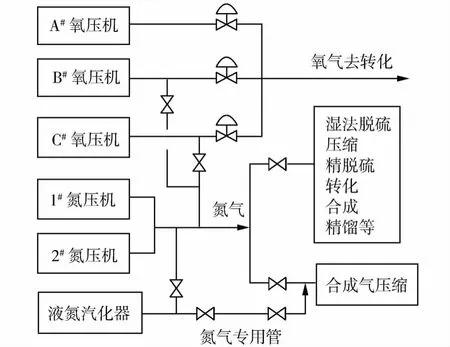

在B#和C#氧壓機的出口管上,分別焊接一管道接到氮氣總管網上。甲醇系統開停車時,開啟B#和C#兩臺氧壓機打氮氣,最大流量近7 000m3/h。這樣,甲醇系統大修停車時,置換時間比原來縮短2d;而開車時,脫硫劑(催化劑)升溫(還原)時間比原來縮短4d,相對提前了6d開車,增產甲醇約1 800t,按每噸甲醇價格2 500元計,則減少損失450萬元。氮氣管網改造流程示意見圖2。

3.2 配制干氣密封的氮氣專用管線

從空分液氮儲槽的汽化器出口,配制合成氣壓縮機的干氣密封氮氣專用管,空分液氮儲槽內的液氮,通過汽化器汽化成氮氣直接送到干氣密封,避免了其他崗位使用氮氣或氮壓機跳車時,引起的氮氣壓力下降影響干氣密封。流程示意見圖2。

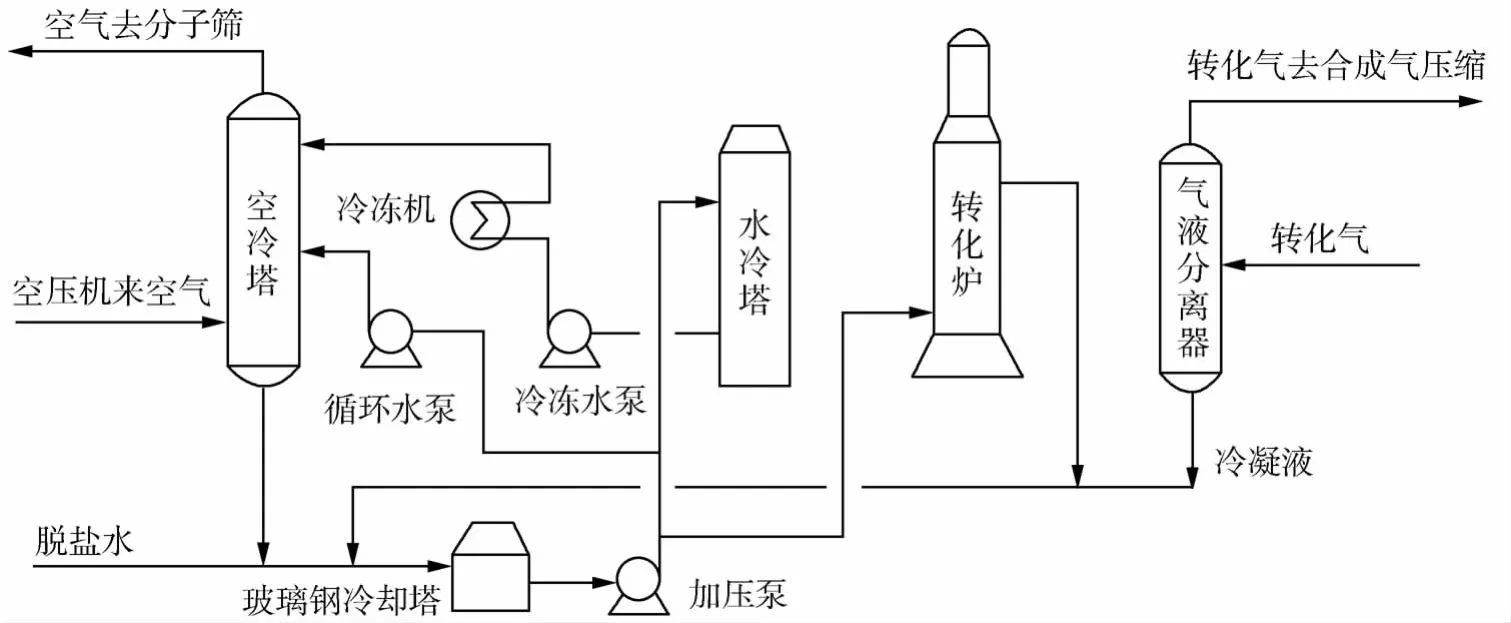

3.3 空分預冷系統技改與轉化冷凝液工藝優化結合

空分預冷系統新上一臺小型玻璃鋼冷卻塔及兩臺加壓泵,冷卻水形成獨立閉路循環,與廠循環水系統斷開。正常生產時將轉化冷凝液引入空分獨立循環水系統作為補充用水,多余冷凝液回到循環水系統,初始開車或轉化停車時用脫鹽水作為補充水源;另從加壓泵出口管上引一管道至轉化爐的夾套水入口管,轉化爐的水夾套用預冷系統的冷卻水,從水夾套出來的熱水再回到空分玻璃鋼冷卻塔冷卻。

圖2 氮氣管網改造流程示意圖

改造后運行一年檢查,轉化爐的水夾套沒有結水垢現象;空分預冷系統不受廠循環水系統的影響,夏季時,空冷塔的出口氣溫度降到13℃以下,保證了空分長周期安全運行。改造后的流程示意見圖3。

圖3 預冷系統技改與轉化冷凝液流程優化示意圖

4 結 語

針對山西天浩化工股份有限公司焦爐氣制甲醇試車運行中出現的問題,進行了一系列的技術改進和優化,消除了存在的安全隱患,為裝置長周期安全運行奠定了基礎,經濟效益可觀。