300 MW直流爐機組高低壓旁路控制系統優化和改進

鄭偉

(天津華能楊柳青熱電有限責任公司,天津市, 300380)

0 引言

高低壓旁路系統是專為汽輪機設置的一條旁路通道。在采用直流鍋爐的機組中,高低壓旁路系統是必不可少的配置。它可以及時地平衡鍋爐的產汽量與汽輪機的耗氣量。它一般設置有高壓旁路和低壓旁路,高壓旁路可直接把來自鍋爐的過熱蒸汽排放到再熱器,而低壓旁路將再熱器的蒸汽排放至凝汽器[1]。這種設計不但改善了機組的安全性,而且增強了機組運行的穩定性、靈活性和經濟性[2]。其主要作用如下:

(1)機組啟停或甩負荷時,保證一定的蒸汽量通過再熱器,避免再熱器超溫;

(2)汽機沖轉前提供蒸汽通道,保證維持主蒸汽和再熱蒸汽參數達到沖轉要求;

(3)保證鍋爐最低穩燃負荷的容量,使鍋爐能夠單獨運行;

(4)蒸汽壓力超標時回收工質和熱量,提高機組熱效率;

(5)起到安全門的作用。

因此,配置蒸汽高低壓旁路控制系統不僅可以改善鍋爐和汽輪機特性上的差異,而且還提高了機組的安全性和經濟性[3],從而受到各發電企業的關注。

1 機組及高低壓旁路系統

1.1 系統簡介

天津華能某電廠5號、6號300 MW機組汽輪機是上海汽輪機廠引進美國西屋公司技術設計生產的單軸、雙缸、雙排氣、反動式、高中壓缸反向布置、低壓缸雙流程、亞臨界一次中間再熱、抽汽凝汽式型汽輪機,為高中壓缸聯合啟動方式。鍋爐為1 025 t/h液態排渣(帶100%飛灰復燃裝置)、本生式直流鍋爐。分散控制系統(disrtributed control system,DCS)采用西門子公司的TELEPERM XP/ME,數字電液調節系統(digtital electro-hydraulic control,DEH)為西屋公司的DEH ModeⅢ。

高低壓旁路系統采用的是西門子公司高低壓兩級串聯旁路系統,高壓旁路容量為100%B-MCR,低壓旁路容量為55%B-MCR,過熱器出口、再熱器入口均不裝設安全門,再熱器出口裝設安全門。高低壓旁路均采用液動控制,自動或手動均可操作,高低壓旁路各配置1套Hydac公司油站系統。

1.2 高低壓旁路控制系統的組成

高低壓旁路系統包括2個高壓(低壓)旁路減壓閥、2個高壓(低壓)旁路減溫水調節閥和2個高壓旁路減溫水隔離閥(僅高壓旁路有),由它們共同完成減溫和減壓功能。高、低壓旁路站由Hydac公司的液壓系統和西門子公司的PLC(S5 095U)以及SIPART?DR20型單回路控制器組成。高低壓旁路控制系統的主要邏輯設計在DCS中,液壓系統采用PLC控制,旁路減壓閥、減溫水調節閥采用西門子SIPART?DR20型單回路控制器調節。

高壓旁路控制系統由主蒸汽壓力、噴水減溫2個子控制系統組成;低壓旁路控制系統由再熱蒸汽壓力、噴水減溫2個子控制系統組成。每個子控制系統由閥門、液壓執行機構、控制回路和每個子系統所共有的供油裝置等部件組成。這種旁路裝置的特點是無漏流、動作可靠,具有快速開、閉功能。

2 高低壓旁路控制系統存在的問題

高低壓旁路系統中的旁路主閥、減溫水調節閥采用SIPART?DR20型單回路控制器調節,但隨著機組長期運行,SIPART?DR20型單回路控制器逐漸老化,控制調節精度下降,影響了高低壓旁路系統的安全穩定運行。在對高壓旁路原主蒸汽電子壓力開關的校驗中發現,許多電子壓力開關都出現了零點漂移的現象,并且無法通過調整完全恢復,個別壓力開關甚至在校驗過程中出現了誤動的情況。

在機組運行過程中也經常出現如下現象:

(1)機組升/降負荷過程中,高壓旁路壓力設定值變化太快。

(2)當鍋爐主控制器手動方式時,高/低壓旁路壓力設定值不跟隨鍋爐主燃料量指令。

(3)低壓旁路在降負荷過程中,由于再熱蒸汽實際壓力高而導致低壓旁路保護開,影響機組安全運行。

因此,針對以上問題,對高低壓旁路控制系統的優化改進勢在必行。

3 高低壓旁路控制系統的優化改進

3.1 單回路控制器的升級換型

SIPART?DR21新型單回路控制器不僅能接收4路模擬量輸入信號,提供步進、連續輸出命令2種控制方式;還有41個可調參數和48個編程開關,用戶可根據控制系統的實際需要靈活地組態,實現控制系統的最優化。另外,較SIPART?DR20型單回路控制器而言,SIPART?DR21新型單回路控制器結構更加緊湊,控制精度更高。因此,把高低壓旁路減壓閥、減溫水調節閥的單回路控制器升級為SIPART?DR21。

3.2 控制邏輯及相關參數的修改完善

3.2.1 高低壓旁路異常動作原因分析

高/低壓旁路壓力設定值取自目標負荷壓力曲線并經過3個一階慣性環節,在機組升/降負荷過程中,雖然鍋爐負荷采用機組負荷指令作為前饋信號,以改善系統對外界負荷響應的能力,加強鍋爐指令,使燃料變化快速。但鍋爐慣性較大,燃料變化后主蒸汽壓力變化有慣性、延遲,因此,高/低壓旁路壓力設定值變化應與主蒸汽壓力實際值相適應,不應過快,以避免在機組升/降負荷過程中旁路因壓力設定值與主蒸汽壓力實際值偏差大而引發異常動作。

協調控制投入,鍋爐主控制器為自動設置時,機爐負荷是動態匹配的,高/低壓旁路壓力設定值取自機組目標負荷壓力曲線。但鍋爐主控制器采用手動方式時,汽機控制主蒸汽壓力,負荷由鍋爐主燃料量控制。所以,高/低壓旁路壓力設定值不應僅取自機組目標負荷壓力曲線,還應跟隨鍋爐主燃料量指令。

低壓旁路在降負荷過程中,因汽壓偏差大而導致保護開,影響機組安全運行。分析認為,機組目標負荷變化后,造成低壓旁路設定壓力偏低,而再熱蒸汽實際壓力在當時的負荷下是正常的,是設定壓力選擇不合理。

3.2.2 高低壓旁路控制邏輯及相關參數改進方案

(1)增加鍋爐主控制器手動方式時的高/低壓旁路壓力設定值切換邏輯,即鍋爐主控制器自動運行時,高/低壓旁路壓力設定值取自機組目標負荷壓力曲線,手動方式時,設定值取自鍋爐主燃料量指令。

(2)低壓旁路壓力設定值在取自機組目標負荷壓力曲線或是鍋爐主燃料量指令后,再與發電機實際功率取大值,形成最終的低壓旁路壓力設定值。

(3)高/低壓旁路壓力設定值三級延遲時間分別由原來的50、50、30 s修改為120、120、40 s,用來減緩高/低旁壓力設定值的變化率。

受篇幅限制,本文只給出高壓旁路控制邏輯及相關參數修改完善后的主要控制邏輯,如圖1所示。

圖1 高壓旁路主要控制邏輯Fig.1Main control logic of high pressure bypass

邏輯改進后,系統投入運行的升/降負荷過程中,高/低壓旁路壓力設定值變化合理;低壓旁路在降負荷過程中,沒有出現因再熱蒸汽實際壓力高而導致低壓旁路保護開、協調控制自動退出的現象,從而提高了機組運行的經濟性和安全性。

3.3 高低壓旁路連鎖保護定值的完善

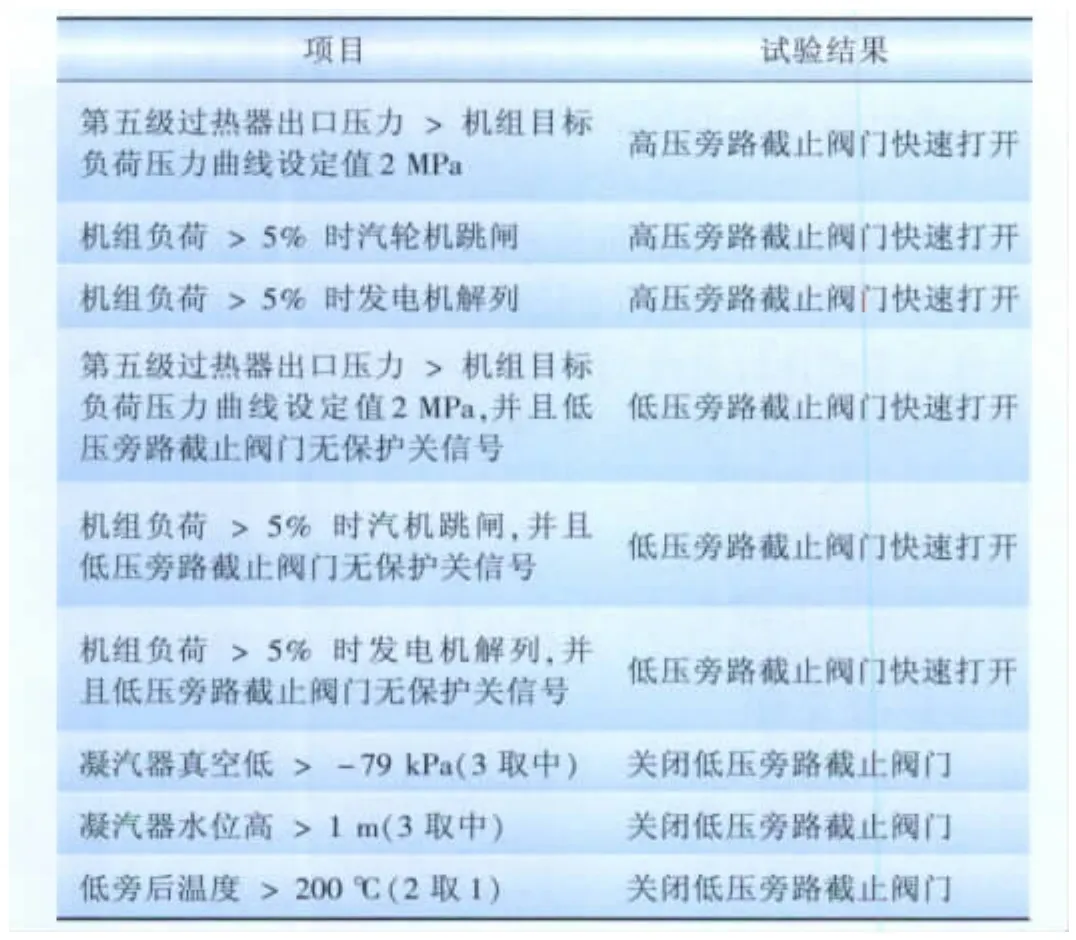

根據長期運行經驗,對高低壓旁路聯鎖保護定值進行調整。將“第五級過熱器出口壓力大于機組目標負荷壓力曲線1.5 MPa”快開高壓旁路,改為“第五級過熱器出口壓力大于機組目標負荷壓力曲線2 MPa”快開高壓旁路;將“低壓旁路后溫度大于210℃”關低壓旁路,改為“低壓旁路后溫度大于200℃”關低壓旁路。調整后,所有高低壓旁路連鎖保護項目如表1所示。

3.4 高壓旁路電子壓力開關升級換型

原有高壓旁路電子壓力開關不僅存在老化及零點漂移等問題,而且其顯示精度較低,編程操作也需通過電位器來完成。現將其升級更換成EDS 1700型電子壓力開關,EDS 1700型電子壓力開關顯示精度更高,精度等級可達0.5%,并且是按鍵編程,操作便捷。它的其他附加功能如接通延滯、恢復延滯可調范圍更大,更能滿足現場工況需要。

表1 高低壓旁路連鎖保護實驗情況Tab.1Interlock protection of high and low pressure bypass

4 高低壓旁路控制運行效果

機組某次冷態啟動時高低壓旁路控制運行曲線,如圖2所示。圖2中,曲線1代表低旁開度,曲線2代表高旁開度,曲線3代表高旁壓力,曲線4代表主蒸汽壓力,溫度單位為℃。

圖2 冷態啟動時高低壓旁路控制運行曲線Fig.2Operation curves of high and low pressure bypass during cold start

從圖2中可以看出,高低壓旁路控制系統無論是在機組啟動工程中,還是在機組運行過程中,都運行良好,完全滿足控制要求,起到了保證機組安全、經濟運行的作用。

5 結語

高低壓旁路控制系統能很好地解決大型中間再熱單元機組的機爐不匹配問題,不僅可回收汽水、保護再熱器,還可適應機組的冷態、熱態、定壓、滑壓等各種啟動方式、低負荷運行以及甩負荷等工況的要求。高低壓旁路控制品質的好壞直接關系到機組的正常運行。通過此次對華能某電廠5號、6號機組高低壓旁路控制系統的研究,從軟硬件2個方面出發,在硬件方面對其現場單回路控制器、高壓旁路電子壓力開關等硬件設備進行升級換型;在軟件方面,對控制系統的邏輯和參數以及連鎖保護條件進行優化改進。從而使其高低壓旁路控制系統不僅滿足了控制要求,消除了運行中的不安全因素,而且還進一步提高了機組運行的安全性和經濟性。

[1]何玉海.300 MW機組汽機旁路控制系統改造實例[J].制造業自動化,2007,29(5):84,93.

[2]鄭偉.300 MW機組旁路控制系統的研究[J].東北電力技術,2003 (6):21-24.

[3]范井生,肖明.300 MW機組旁路控制系統的改造[J].河北電力技術,2010(1):26-27.

[4]林文孚,胡燕.單元機組自動控制技術[M].北京:中國電力出版社,2003:213-215.

[5]牛天況,李瑜.國產30萬千瓦直流鍋爐啟動旁路系統若干技術問題探討[J].鍋爐技術,1987(1):1-10.

[6]喬治國,袁益超,劉聿拯.超臨界直流鍋爐的啟動及其疏水回收[J].鍋爐技術,2008(3):5-7.

[7]張東明.超臨界汽輪發電機組旁路系統應用研究[D].北京:華北電力大學,2007.

[8]范斌.國產300 MW汽輪機中壓缸啟動的試驗研究與應用[D].保定:華北電力大學,2005.

[9]多保林,侯書海.配備直流鍋爐的火電機組啟動_旁路系統及其運行特性[J].廣東電力,2003(06):11-14.

[10]段永成.國產600 MW超臨界機組直流鍋爐啟動系統[J].熱能動力工程,2005(1):99-100.

[11]常磊,楊冬,陳聽寬.超臨界直流鍋爐啟動系統和汽輪機旁路系統的研究[J].電站系統工程,2005(1):1-4.

[12]劉吉臻.協調控制與給水全程控制[M].北京:中國電力出版社,1998:97-99.

[13]西安熱工研究院.超臨界、超超臨界燃煤發電技術[M].北京:中國電力出版社,2008:133-136.

[14]金以慧.過程控制[M].北京:清華大學出版社,2005:299-300.

(編輯:沈雷)