ESEC 2008HS裝片機M anua Dow nset的改造設計

杜椿楣,顧 健

(南通富士通微電子股份有限公司,江蘇南通226001)

裝片工序的設備使用率一直是企業各個工序中最高的,這與不間斷的點檢保養和預見性維護是分不開的。為了使裝片設備使用率繼續保持較高水平,需要積極地通過對設備的改善改造來實現。本工廠有15臺ESEC 2008HS裝片機沒有配置Auto Downset,軌道Downset無法自動調整,這為生產線品種安排和換產品帶來了很大的困擾。加上生產線產品品種繁雜,L/F的打凹深度從0~600μm需要不同Downset的產品共線生產,以保證導電膠溢出均勻、裝片高度一致、傾斜角度符合要求,而廠家提供的Downset只有兩種規格;一種是0,一種是100μm的,產品轉換時裝片機Downset由于設計簡單無法快速調整,給生產安排和品種更改帶來了不便。調整軌道下沉或更換Downset后,需要手動調整軌道上的4個帶蝶型彈簧平衡螺絲,并借助專用工具來調整,要保證Downset水平,費時費力,除正常品種更改耗時外,還需額外消耗很長的時間,才能滿足產品質量需求。向ESEC購買Auto Downset價格高達2萬多美元。本文的改善,是為沒有Auto Downset功能的15臺ESEC 2008HS通過自行出圖加工、組裝、調試的手段,增加手動的Downset,以期達到為調整Downset提供便利、提高設備利用率及節約企業成本的目的。

1 Manual Downset的研究設計步驟

1.1 downset的基本狀況

Downset是ESEC系列裝片機上的一項功能配置,主要是由系統自帶的控制系統通過參數或者機械調整來調節軌道墊塊(包括Dispense和Bond部分)的上升和下降,以適應不同凹度中島的框架,使框架被軌道內側夾子夾住時仍然能保持水平,便于點膠和裝片,來保證工藝要求和產品質量。Auto Downset是通過修改裝片機里的Downset參數后,裝片機的CPU會把該參數值換算成步進電動機的步數,并保存在cache里,再通過光纖傳輸到電機驅動。電機驅動后,帶動絲桿轉動,同時驅動可上下調節的工作臺沿著滑塊上下運動,從而達到想要的Downset數值來滿足產品的需要,但仍需通過機械調整來調節水平位置。

對目前無Auto Downset功能的ESEC 2008機臺的可上下調節的工作臺部分進行詳細測繪,掌握各個連接部的定位尺寸和部分現有可采用零件尺寸。

(1)分析現有Auto Downset部件的工作原理,研究確定進行Manual Downset改造的可行性并開始對其主要結構進行設計構思。

(2)完成Manual Downset的各零部件設計,包括材料、公差、精度等技術要求的構思,同時制圖加工。

(3)加工完成后進行組裝調試,并進行效果確認。

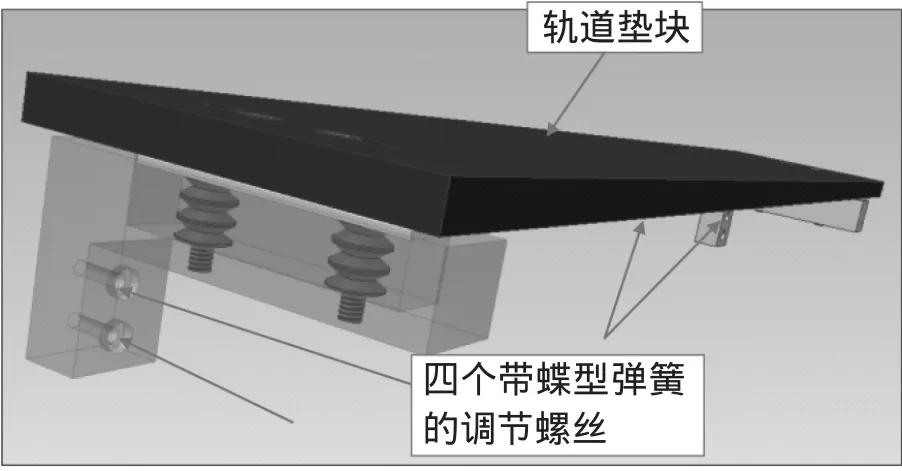

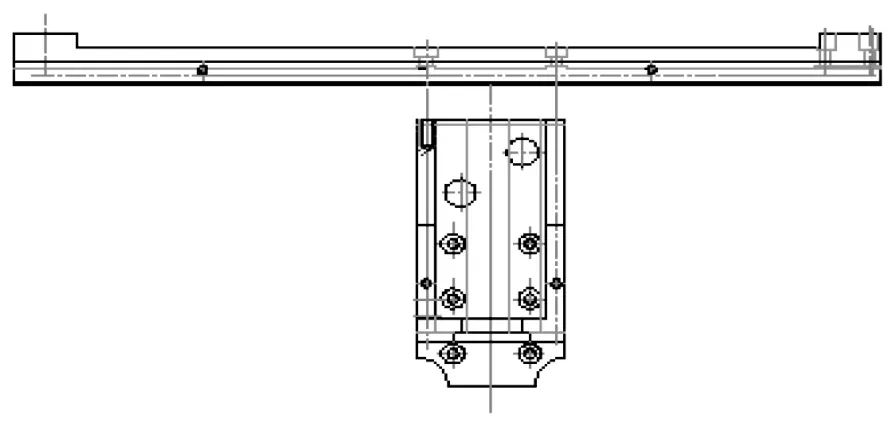

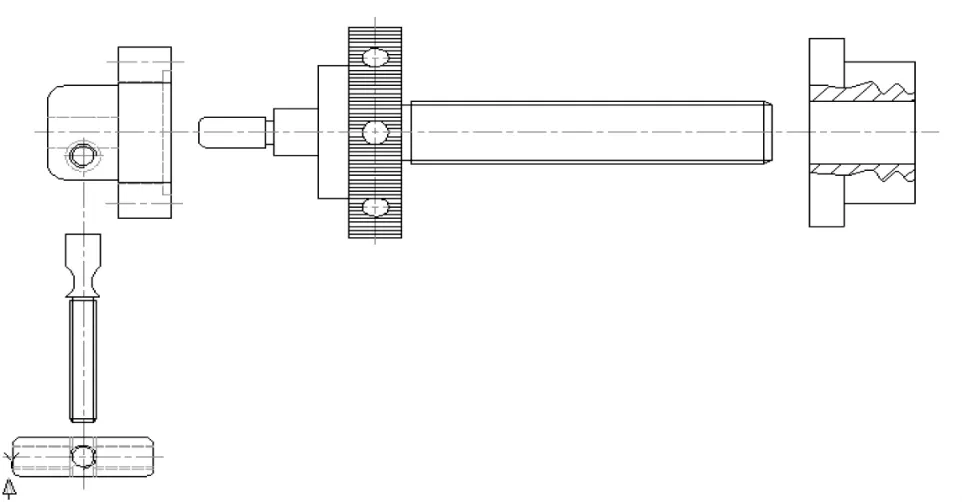

改造前的工作臺結構見圖1、圖2。

圖1 改造前Downset的軌道

圖2 用于調整的4個螺絲簡圖

1.2 本課題預計解決的難題

(1)要解決軌道墊塊的上下及水平的調整;

(2)整體結構及零部件的設計;

(3)加工完成后的組裝及調試后必須達到軌道墊塊水平的精度要求;

(4)操作要方便快捷。

1.3 Manual Downset的功能要求

即為無Auto Downset功能配置的ESEC 2008HS機臺,增加Manual Downset,從而方便操作,提高產品質量,降低成本,提高設備利用率。

功能要求:

(1)改變依靠調整4個平衡螺絲來調節Downset的方法。原有方法不僅難度很大而且非常耗時,且不能保證產品的質量,嚴重影響著設備的利用率,直接降低了產出率。

(2)能夠實現整體上升或下降及軌道水平墊塊的調節,減少不必要的時間浪費和結果的不可控性,保證產品的質量。

(3)我們向ESEC購買的Auto Downset是通過參數來調整其高度的,但仍然需要專用工具來確認軌道高度,經多次調整才能達到目的。如果復制仍需要向ESEC購買其電器部分,與我們節約成本的初衷相悖。所以我們決定自己設計一種操作起來方便快捷并且廉價的可手動調整的Downset

1.4 Manual Downset主要組成部分及作用

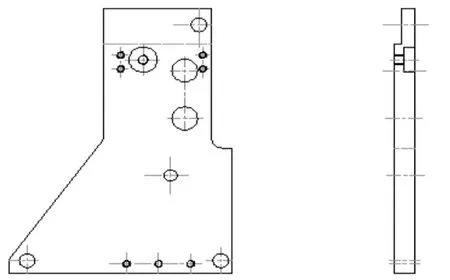

固定塊及x方向水平調節部分,如圖3所示。

圖3 x向水平調節機構

固定塊為了便于安裝根據ESEC裝片機原螺絲孔和定位銷位置設計,通過3個孔和螺絲之間的間隙來微調x方向的水平。

y方向水平的調節,如圖4所示。

圖4 y向水平調節機構

下面有3個螺絲固定,通過調節螺絲和蝶型彈簧的張力來調節y方向的水平。

主支架,主支架上方安裝軌道墊塊,為了節約成本將其分開設計加工,見圖5。

圖5 主支架

z向位置調節部分,z向調節手柄有直紋滾花以方便調節,也可用扳手塞進孔里進行調節,調節到位后可用鎖緊螺絲鎖緊。為了防止這套裝置受突發重力而損壞,設計有y向保護裝置同時采用滑塊來保證上下滑動精度。見圖6。

圖6 z向位置調節部分

2 Manual Downset的組裝與調試

整套Manual Downset可在機器下組裝后整件上機安裝。

安裝及注意要點:

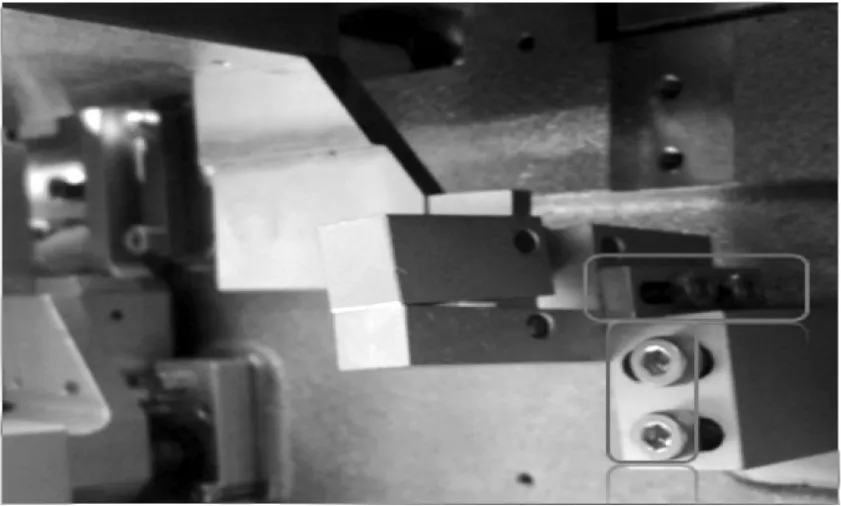

調節好軌道平臺y方向距離近夾子約5 mm。見圖7。

圖7 軌道平臺調節

安裝y向保護裝置時,要先將x方向和y方向的螺絲松開,等軌道導片插入后,再將螺絲擰緊。見圖8。

圖8 y向保護裝置

調試注意要點:

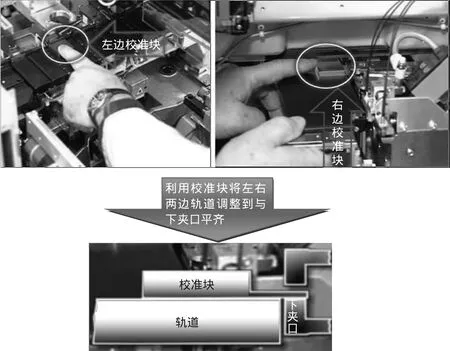

調整軌道左右方向水平,需要使用2個校準塊,在軌道左右兩邊各放一個,然后調整左右水平(類似蹺蹺板)使軌道作業兩邊的校準塊和夾子下夾口平齊(圖9)。

圖9 軌道左右方向調整

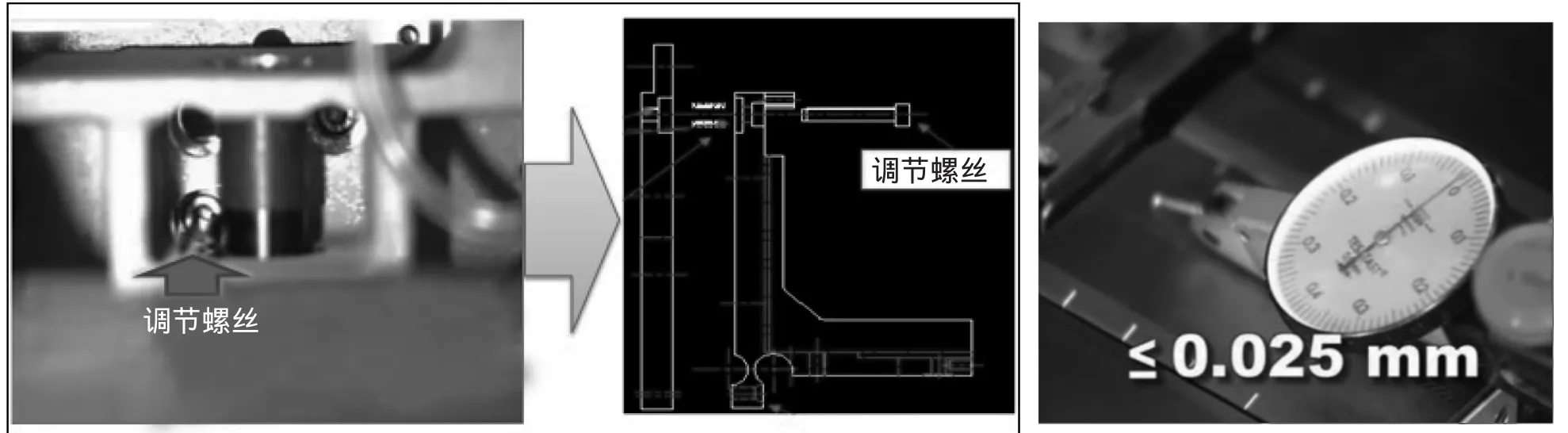

調整軌道前后水平(Y方向),需要使用千分尺,然后調整調節螺絲,使前后誤差控制0.025mm以內(圖 10)。

圖10 軌道前后水平調整

3 效果評價

3.1 調整難度對比

固定Downset調整時需要4個止頂螺絲同時上升或下降。同時還要保持水平,維修人員調整一臺,需4~6 h,其水平也無法絕對保證。而Manual Downset調整時只需調整旋鈕,軌道就可以上升或下降,其水平在通過不到5 m in的一次性調整后不會因為調整升降而受到影響。且伸手可調,操作簡單、方便,比Auto Downset還減少了一個翻菜單的時間,改機調整只需要5 min左右。

3.2 產品質量對比

固定Downset的軌道水平難以保證,框架走帶容易變形,作業多排框架時銀漿點膠高度不統一,導致銀漿不穩,影響裝片質量。而Manual Downset軌道水平度較好,框架走帶時無發生變形情況,作業多排框架時銀漿點膠的效果良好。

3.3 設備效率對比

固定Downset改機/修機平均時間約需3 h,ManualDownset改機/修機平均時間只需10m in。

3.4 成本節約對比

如果向供應商購買一套Auto downset功能的配置需要2萬多元美金。而我們自己改造成本僅需6 800元人民幣。此次共改造了15套,節約的資金相當可觀(相當于150萬)。

4 總 結

通過測繪、設計、加工、組裝、調試和驗證,完成了Manual Downset的改造。整套Manual Downset有16個需制圖加工的另部件,其中10個主要組件為自主設計。為了避免設計失誤給公司帶來不必要的損失,將改造過程分三步,首先只改一臺糾正缺陷和失誤,完善后再該兩臺,經再次確認后再改其余12臺。

在第一臺改造完成后我們征求了生產和工藝等多方的意見,結果發現無法安裝軌道壓輪,于是把主支架進行了重新設計。并增加了可裝壓輪的導軌。

本次改造對生產大有幫助經過生產及工藝驗證,效果得到了充分的肯定。

原先的downset平板采用0.1 mm和0.2 mm兩種類型設計,不同產品的島下沉還需選擇不同的平板,這給改機人員挑選不同的平板帶來了一定的困難。改善后的作用主要有以下幾點:

(1)降低改機人員在產品更換時操作的難度,增加工作積極性;

(2)提高產品質量,降低不合格品出現的頻次;

(3)大幅減少設備更換Auto Downset軌道的成本;

(4)提高設備的利用率,為公司爭取更大的產量和利潤。節約資金約150萬人民幣。

[1]by ESEC SA,Sw itzerland.DB 2008 hSplus/hS3plus SCplus/SC3plus(D162/D163/D562/D563)[Z].1001-4743/02 CD-ROM Release Date:June 30,2007.

[2]by ESEC SA,Sw itzerland.2003 Die Bonder DB 2008 hS(D161)Spares[Z].897.1542/01 ,897.1543/01,CDROM Release Date:September 9,2003

[3]by ESEC SA,Sw itzerland.Die Bonder DB 2008 hS(D161)Schematics[Z].Object No./Index:897.1537/01,897.1538/01,CD-ROM Release Date:June 18,2003.

[4]畢克允.微電子封裝技術[M].北京:中國科技大學出版社,2003.

[5]徐品烈,任紹彬.裝片機晶片臺運動控制系統的分析[J].電子工業專用設備,2010(5):17-21.

[6]任紹彬,徐品烈.裝片機丟片檢測響應時間分析[J].電子工業專用設備,2011(1):12-15.

[7]楊靜,宋建成,孫曉波.GZP-2全自動硅片裝片機的研制[J].電子工藝技術,2008(6):41-44.