毒重石制氫氧化鋇的熱分解實驗研究*

張曉剛,張 進,唐 英,劉代俊,李 斌,榮 酬

(1.重慶文理學院材料交叉學科研究中心,重慶市高校微納米材料工程與技術重點實驗室,重慶永川402168;2.重慶文理學院化學與環境工程學院;3.四川大學化學工程學院)

毒重石制氫氧化鋇的熱分解實驗研究*

張曉剛1,張 進2,唐 英2,劉代俊3,李 斌2,榮 酬2

(1.重慶文理學院材料交叉學科研究中心,重慶市高校微納米材料工程與技術重點實驗室,重慶永川402168;2.重慶文理學院化學與環境工程學院;3.四川大學化學工程學院)

毒重石的熱分解率嚴重影響氫氧化鋇的收率。研究了高溫分解毒重石鋇礦,經熱水浸取制備氫氧化鋇工藝條件,考察了溫度、壓力、粒徑、添加劑和氣氛對分解率的影響。結果表明,毒重石鋇礦顆粒粒徑較小時,有利于降低分解溫度,粒徑在150 μm以下時,理想分解溫度為1 373.15 K;通過加入石墨等含碳添加劑能大幅提高碳酸鋇分解率;通入氬氣來改善爐膛的氣氛,減小反應生成的一氧化碳、二氧化碳濃度對提高毒重石分解率效果不大,當通入氬氣流量為0.5 m3/h時,分解率僅提高2.55%。在真空燒結爐中(絕對壓力5 Pa)煅燒鋇礦能大幅提高分解率和降低分解溫度,最佳分解溫度為1273.15K,鋇轉化率達82.3%。較低的分解壓力和較少的二氧化碳氣氛有利于毒重石熱分解。

鋇礦;毒重石;氫氧化鋇;熱分解

工業上生產氫氧化鋇的原料主要為重晶石 (主要成分是BaSO4)和毒重石(主要成分是BaCO3)。以重晶石為原料制氫氧化鋇工藝路線長、污染大、成本較高,因此開發利用毒重石為原料代替重晶石制造鋇鹽產品顯得十分重要[1]。用毒重石生產氫氧化鋇主要采用的是煅燒水解法,該工藝煅燒過程中鋇的轉化率較低,一般收率為40%~50%[2]。筆者研究了以重慶城口縣毒重石(BaCO3質量分數為66%)為原料,采用高溫煅燒分解、熱水浸取制取氫氧化鋇,考察了煅燒分解的影響因素。

1 實驗部分

1.1 實驗試劑與儀器

主要試劑:毒重石鋇礦,鹽酸(分析純),氨水(分析純),醋酸鈉(分析純),EDTA-Ca(配制),碳酸鈉(分析純),重鉻酸銨(分析純),硫代硫酸鈉(分析純),碘化鉀(分析純)。

主要儀器:行星式球磨機,實驗室電爐,真空泵,電阻爐,ZT系列真空碳管爐,超級恒溫槽,電動攪拌器。

1.2 實驗及分析方法

實驗方法:將原礦粉碎后過篩,得到一定粒徑分布的礦粉,稱取一定質量礦粉放入剛玉舟或剛玉坩堝中在高溫下焙燒得到熟料,然后用363.15 K熱水按固液質量比為1∶5攪拌浸取1 h,過濾后得到含氫氧化鋇的水溶液,測定所得氫氧化鋇溶液含量,計算毒重石中鋇的浸取率。

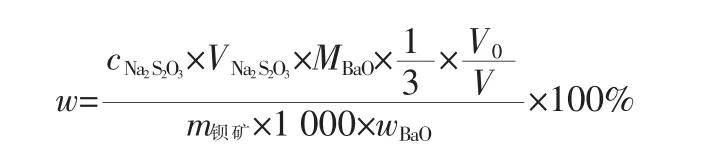

分析方法:取一定體積實驗制取的氫氧化鋇水溶液,用鉻酸鋇碘量法計算鋇的浸取率,結果以BaO計,其計算公式如下:

式中:w為鋇浸取率,%;cNa2S2O3為硫代硫酸鈉濃度,mol/L;VNa2S2O3為硫代硫酸鈉用量,mL;MBaO為氧化鋇摩爾質量,g/mol;m鋇礦為毒重石鋇礦取樣質量,g;V0為浸取鋇礦得到的總的鋇礦液,mL;V為從V0中取樣量,mL;wBaO為毒重石鋇礦品位(以BaO計),%。

2 結果與討論

2.1 溫度和粒徑對分解率的影響

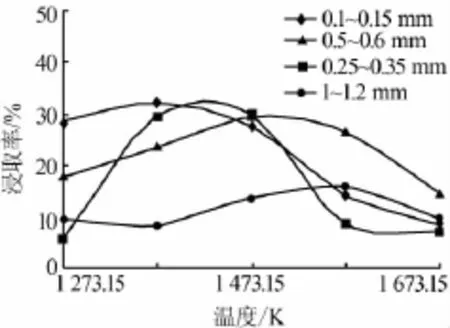

圖1 粒徑和溫度對毒重石分解率的影響

毒重石鋇礦分解是一吸熱反應,主要在氣固相界面進行,因此,礦樣顆粒磨得越細,其總面積或比表面積越大,氣-固相界面也越大,有利于傳熱和分解放出的二氧化碳擴散。保溫時間3 h時,粒徑和溫度對浸取率的影響見圖1。從圖1可知,不同粒徑的毒重石高溫分解受溫度的影響類似,當溫度較低時,不利于毒重石的分解,隨著溫度的升高,有極大值出現,之后再增大溫度,分解率下降。而不同粒徑的鋇礦最佳分解溫度和分解率不同,當粒徑較大時(1~ 1.2 mm)最佳分解溫度約1 573.15 K,但分解率只有15.68%;減小鋇礦顆粒粒徑,如0.5~0.6 mm時,最佳分解溫度降低為1 473.15 K,分解率增加到29.24%;當再減小顆粒粒徑時,分解率沒有明顯增加,最佳分解溫度有所降低,如粒徑取0.1~0.15 mm,最佳分解溫度為1 373.15 K,分解率增加到31.84%。

毒重石鋇礦的主要成分碳酸鋇的理論完全分解溫度為1 673.15 K左右,而毒重石是一系列礦物的混合物,其分解反應要吸收大量熱量,所以鋇礦在分解時,顆粒內部溫度要低于外部溫度,傳熱過程是靠熱輻射、熱空氣對流和顆粒之間熱傳導由外向顆粒內部傳熱,分解反應是由顆粒外表面向內部進行。當溫度太低時,達不到碳酸鋇的分解溫度,不利于毒重石鋇礦的分解,而溫度過高時,鋇礦中的其他硅酸鹽等礦物易于生成玻璃態物質覆蓋在顆粒外表面,嚴重阻礙其分解反應的傳熱和傳質過程,從而導致分解率下降,也降低了后段用熱水浸取生產氫氧化鋇的效率。同樣,顆粒粒徑較大時,表面分解生成的氧化鋇形成熱阻,不利于外部向內部傳熱,也不利于反應生成的二氧化碳由內向外擴散,降低了分解速率。降低顆粒粒徑能減小這些方面的影響,使高溫熱氣流可以以較快的速度穿透顆粒內核,提高分解速率。但當粒徑太小時,分解率進一步改善的情況不明顯且容易燒熔粘結,所以可以選用一定粒徑范圍的顆粒來進行實驗。

2.2 添加劑對提取率的影響

有研究表明煤粉作為添加劑能提高分解率,根據上面進行的實驗結果,將鋇礦粉碎后過250 μm篩,采用石墨粉、煤粉和木質活性炭粉末作添加劑,焙燒溫度取1 373.15 K,保溫時間為3 h,不同類型添加劑用量對轉化率的影響見圖2。從圖2可以看出,加入不同含碳物質做添加劑后,轉化率有不同的變化情況。加入石墨粉和煤粉后,隨著添加劑的加入量增加,轉化率逐漸增加,當達到一定程度后,增大添加劑用量浸取率進一步增加不明顯,最佳加入量都為10%(質量分數,下同),使用石墨粉做添加劑浸取率為56.7%,使用煤粉浸取率為53.4%。石墨粉效果要好于煤粉。而采用木質活性炭粉末做添加劑,隨添加劑用量的增加轉化率反而略有降低。

圖2 添加劑對浸取率的影響

用含碳物質作添加劑來改變鋇轉化率可從以下因素考慮。

1)碳酸鋇在高溫下的熱分解反應是一個可逆反應,反應產物為氧化鋇和二氧化碳,由于含碳添加劑在高溫下碳與二氧化碳反應生成一氧化碳,減少了碳酸鋇分解產物中的二氧化碳,有利于反應平衡向碳酸鋇分解方向移動,從而增加碳酸鋇的分解率。但是如果著火點較低的含碳物質加入的話,會在碳酸鋇分解前先與爐膛中的氧氣反應生成二氧化碳氣氛,不利于碳酸鋇的分解。

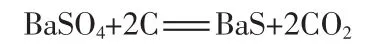

2)毒重石鋇礦中含有少量硫酸鋇,在高溫下,與碳有如下反應:

熱水浸取的時候,BaS溶解在熱水中,部分發生水解,再經過脫硫處理,可以提高鋇的收率。

3)由于添加劑中的石墨和碳在一定溫度下開始燃燒放出熱量,有利于補充和改善鋇礦顆粒之間的傳熱效果,有利于分解反應。同時石墨和煤粉的熱量較木質活性炭熱值大,所以使用石墨粉和煤粉作為添加劑的效果較木質活性炭效果好。石墨粉較煤粉成分更穩定可控,帶入的雜質少。

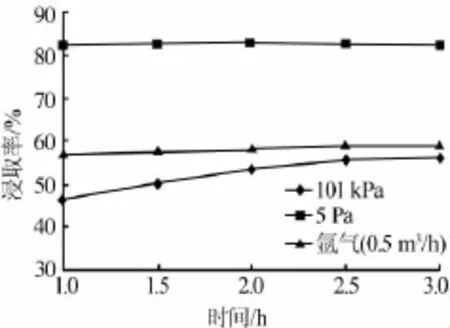

2.3 壓力和氣氛對浸取率的影響

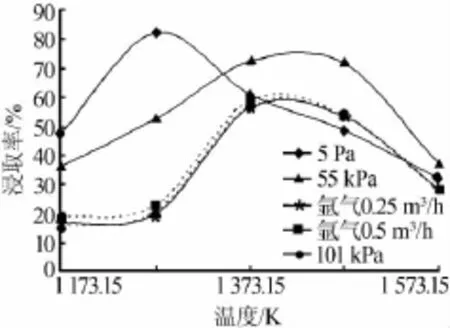

圖3 不同氣氛和絕對壓力下的浸取率

這里采用通氬氣和抽真空的辦法來改變產物中的二氧化碳濃度,使反應平衡向有利于碳酸鋇分解方向移動,加入10%石墨粉做添加劑,在不同溫度考察浸取率的變化,結果見圖3。從圖3可知,壓力對毒重石最佳分解溫度和鋇轉化率都有較大的影響,在絕對壓力為5Pa時,最佳分解溫度為1273.15K,鋇轉化率高達82.3%;55 kPa中等壓力下分解時,最佳分解溫度為1 373.15 K,鋇轉化率為72.4%;常壓101 kPa分解時,最佳分解溫度為1 373.15 K,轉化率為56.35%。而往爐膛中通入惰性氣體對鋇轉化率影響并不特別顯著,氬氣流量為0.25 m3/h和0.5 m3/h時,最佳分解溫度都為1 373.15 K,鋇轉化率分別為56.8%和58.9%。分別比常壓下高0.45%和2.55%。

可從熱力學數據計算[3]來說明壓力和氣氛對分解溫度和鋇轉化率的影響,毒重石受熱分解主要反應方程式如下:

由ΔrGm?(T)<0估算轉化溫度得:

由式(1)得到:T=298.15 K時,ΔrG(T)≈271.4-298.15×0.171 8=220.18 kJ/mol>0,正反應不能自發進行,逆反應能自發反應。所以焙燒出來的熟料應盡量避免與空氣中二氧化碳接觸,最好是馬上浸取。標態時分解溫度:T分≈ΔrH(298.15)/ΔrS(298.15)= 271.4/0.171 8=1 580 K,毒重石剛開始分解時爐膛環境中二氧化碳的分壓要遠低于1個標準大氣壓,所以實際開始分解溫度要遠低于1 580 K。

由式(2)得到:對于低壓PCO2=5Pa時,Tc>1067K,ΔrG(T)<0,分解能自發進行。如在較高壓力下PCO2= 1 MPa時,Tc>1 777 K才能自發分解。所以采用較低二氧化碳分壓有利于碳酸鋇的分解。同時通過移除產物中的CO2有利于平衡向碳酸鋇分解方向移動。

2.4 煅燒時間對提取率的影響

由于毒重石熱分解速度受傳熱、內外擴散和化學反應影響,因此煅燒時間也是影響收率的一個重要因素。在加入10%石墨粉做添加劑和1 373.15 K條件下煅燒,考察不同壓力和氣氛及不同保溫時間的浸取率,見圖4。從圖4可以看出,在常壓下煅燒時間較長對毒重石分解較為有利,但是,反應時間超過2.5 h時,隨著時間的延長鋇的浸取率增加較少,因此從節約能耗上看,實際操作時間取2.5 h較為合適。往爐膛中通入流量為0.5 m3/h的氬氣時,浸取率隨保溫時間變化率比常壓下變化小,保溫2 h后浸

圖4 煅燒時間對浸取率的影響

取率進一步增大效果不明顯。而在絕對壓力5 Pa時,由于爐膛壓力低,毒重石顆粒外表面處CO2分壓低,有利于顆粒內部分解放出的CO2向顆粒外表面擴散,加快了傳質速度,所以所需的保溫時間最短,保溫超過1 h后浸取率基本沒有進一步增大。

3 結論

1)采用較小的粒徑有利于毒重石的分解,可將毒重石粉碎到一定粒徑造粒后焙燒,既有利于傳質傳熱,也可以防止燒熔。2)焙燒系統應盡量減小二氧化碳濃度,可采用降低真空度或通入惰性氣體的方法。如采用通入惰性氣體的方法需要考慮惰性氣體帶走熱量的回收利用。同時為了節省氣體,可在焙燒到1 373.15 K保溫分解一段時間后再通入氣體,并考慮氣體的循環使用。燒出的熟料如不能及時浸取應密閉保存。3)在實驗過程中,加熱和抽真空同時進行與先加熱到分解溫度保溫時再抽真空相比,對鋇轉化率影響不大,因此可以設計兩段加溫方式,先加熱到所需溫度,再保溫抽真空降低爐膛分壓,可以提高鋇的收率。

[1] 雷永林,呂淑貞,霍冀川.中國毒重石的利用進展[J].無機鹽工業,2009,41(5):5-8.

[2] 王鳳歧,王金生.氫氧化鋇產品生產現狀[J].無機鹽工業,2006,38(2):4-5.

[3] 葉大倫,胡建華.實用無機物熱力學數據[M].北京:冶金工業出版社,2002:146-147.

Experiment research on pyrolysis of witherite in production of barium hydroxide

Zhang Xiaogang1,Zhang Jin2,Tang Ying2,Liu Daijun3,Li Bin2,Rong Chou2

(1.Chongqing Key Laboratory of Micro/Nano Materials Engineering and Technology,Research Center for Material Interdisciplinary Science,Chongqing University of Arts and Science,Chongqing 402168,China;2.School of Chemistry and Environmental Engineering,Chongqing University of Arts and Science;3.School of Chemical Engineering,Sichuan University)

Pyrolysis rate of witherite seriously affects the barium hydroxide yield.Preparation process conditions of barium hydroxide by high-temperature pyrolysis of witherite and hot water leaching were studied.Effects of temperature,pressure,particle size,additives,and atmosphere on pyrolysis rate were also investigated.Results showed that when the particle size of witherite was small,it could reduce the temperature of pyrolysis;when the particle size was under 150 μm,the ideal pyrolysis temperature was 1 373.15 K;adding graphite or some other carbon additives could greatly improve the pyrolysis rate of barium carbonate;adding argon inert gas to change the gas composition in the furnace and to reduce the concentration of CO and CO2produced in the reaction had little influence on improving pyrolysis rate of witherite;when argon gas flow was 0.5 m3/h,the pyrolysis rate increased only by 2.55%;calcining barium ore in vacuum sintering furnace(absolute pressure 5 Pa)could greatly improve the pyrolysis rate and reduce the pyrolysis temperature;the best pyrolysis temperature was 1 273.15 K and barium conversion rate was 82.3%;and the lower pressure and less CO2could improve the pyrolysis rate of witherite.

barium ore;witherite;barium hydroxide;pyrolysis

TQ132.35

:A

:1006-4990(2012)07-0019-03

2012-02-06

張曉剛(1979—),男,碩士研究生,助教,從事化工過程開發研究,已發表論文3篇。

重慶市科委項目(CSTC2010AC7136);重慶市高校新材料開發及應用研究創新團隊資助(201042)。

聯 系 人:張進

聯系方式:hxxzj2282@163.com