熱處理時間對反應(yīng)堆壓力容器用鎳基焊絲機械性能的影響

黎桂江,李召杰

(陽江核電有限公司生產(chǎn)部,廣東 陽江529941)

擬用于反應(yīng)堆壓力容器(RPV)制造的鎳基焊絲在機械性能驗收時,焊后熱處理(615±15)℃×29 h試樣初次復(fù)驗,結(jié)果表明,只有室溫抗拉強度和延伸率不滿足要求。隨后對該鎳基焊絲試樣進行初次雙倍復(fù)驗,結(jié)果表明,其延伸率滿足要求,但室溫抗拉強度仍不符合要求。若按照第3代機組和法國RCC-M標(biāo)準(zhǔn)《壓水堆核島機械設(shè)計與建造規(guī)范》,該批次鎳基焊絲的機械性能滿足性能要求,不需要分析和復(fù)驗。然而,考慮到鎳基合金強度和塑、韌性的匹配以及焊接材料與壓力容器材料強度(552~670 MPa)的匹配,設(shè)計上對鎳基合金焊絲的強度提出了更高的要求,要求其控制在550~700 MPa。該批焊絲直接應(yīng)用于與核安全相關(guān)的反應(yīng)堆壓力容器的制造,其機械性能的不匹配會對今后機組的安全運行造成重大的隱患。因此,需嚴(yán)格按照設(shè)計要求執(zhí)行機械性能的驗證,并采取措施解決室溫抗拉強度不符合要求的問題。另外,棄用該批鎳基焊材,重新在國外采購另一批滿足要求的鎳基焊材用于壓力容器的制造,至少需要半年以上。這不僅會造成經(jīng)濟的損失,也會嚴(yán)重影響核電廠的工程進展。

為了不耽擱RPV的制造進度,節(jié)約資源,使該批鎳基焊絲能及時用于RPV的制造,嘗試縮短鎳基焊絲的熱處理時間,采用焊后(615±15)℃×16 h的熱處理方式,對RPV鎳基焊絲的機械性能再次復(fù)驗,并深入分析該批焊材室溫抗拉強度偏高和延伸率偏低的原因,使之及時應(yīng)用于RPV的制造。

1 試驗材料和儀器

1.1 試樣的工藝和成分

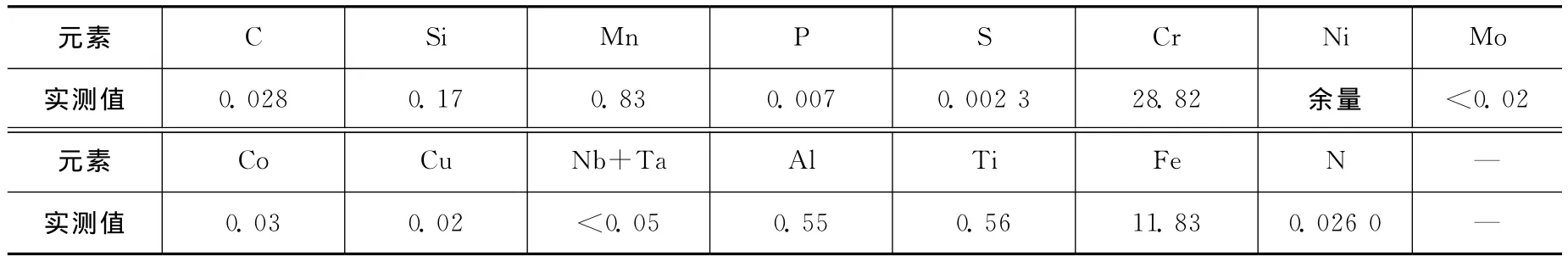

制作焊絲再次復(fù)驗焊板時,母材采用材料Q235-A,焊縫采用鎳基焊絲材料,焊絲的再次復(fù)驗材料為RCC-M標(biāo)準(zhǔn)卡片S2981中的ER Ni-Cr-Fe 7[1]。根據(jù) RCC-M MC1350 的檢 驗方法對焊絲材料進行化學(xué)成分分析,結(jié)果見表1。

表1 鎳基焊絲中化學(xué)元素的質(zhì)量分?jǐn)?shù)Table 1 Chemical contents of the coupon made from the nickel-base alloy wire %

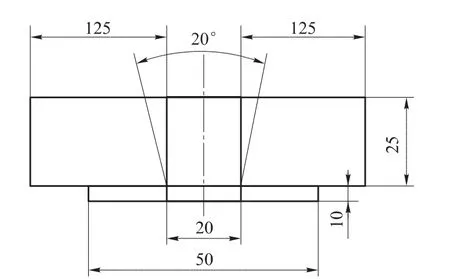

再次復(fù)驗的母材試板規(guī)格為25 mm×125 mm×700 mm,采取V型坡口對接半自動鎢極氬弧焊(TIG)平焊,焊接電流范圍為140~200 A;電壓范圍為10~13 V;焊接速度為120~180 mm/min。焊接采取液化氣加熱的預(yù)熱方式,預(yù)熱溫度為隔離層首層≥150℃;道間溫度為隔離層首層≤250℃;隔離層其余層及對接焊縫≤100℃。焊后熱處理的溫度為(615±15)℃,時間為16+1-0h,升降溫的速度為≤55℃/h,降溫至300℃后出爐。焊接接頭的結(jié)構(gòu)形式見圖1。

1.2 試樣的取樣和規(guī)格

圖1 基焊絲再次復(fù)驗板焊接接頭尺寸示意圖Fig.1 Dimension sketch of the retested weld plate made from nickel-base alloy wire

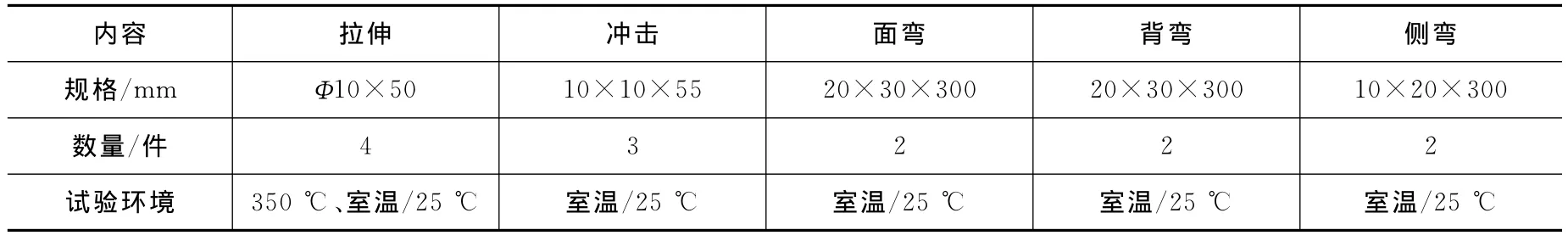

再次復(fù)驗的試樣取自2塊16 h熱處理態(tài)鎳基焊絲焊板,2塊焊態(tài)的鎳基焊絲焊板。取樣開始前,所有焊板均在垂直焊縫方向上切除邊緣20 mm寬的厚度,取樣規(guī)格為:拉伸試驗取樣25 mm×270 mm×120 mm、室溫沖擊試驗取樣25 mm×270 mm×50 mm、彎曲試驗取樣25 mm×270 mm×70 mm、晶間腐蝕和金相成分分析試驗取樣25 mm×270 mm×80 mm。取樣后,按照試驗要求對取樣進行機加工后,16 h熱處理態(tài)和焊態(tài)的機械性能試樣規(guī)格和數(shù)量見表2。

表2 每種處理態(tài)下試樣的規(guī)格和數(shù)量Table 2 The number and size of the coupons heat-treated in various processes

1.3 試驗儀器

采用螺旋測微器和游標(biāo)卡尺測量試樣的尺寸。采用型號為XJ8108的微機控制萬能試驗機對試樣進行25℃室溫拉伸試驗;型號為MTS 810的高溫拉伸儀對試樣進行350℃高溫拉伸試驗。高溫拉伸試驗還采用高溫電子引伸計測量;試驗時設(shè)定溫度的3個溫度顯示探頭采用鎳鉻-鎳硅熱電偶探頭。拉伸試驗采用歐洲標(biāo)準(zhǔn),在彈性應(yīng)變范圍內(nèi)控制拉伸速度為0.001 mm/min<ν<0.005 mm/min,在塑性應(yīng)變范圍內(nèi)控制拉伸速度為0.02 mm/min<ν<0.2 mm/min。

沖擊試驗采用的儀器為NCSNI500型沖擊試驗機,沖擊能量為300 J,速度為5.2 m/s,擺錘的預(yù)揚角為150°,沖擊試驗試樣V型缺口角度為(45±2)°。采用型號為 WES-1000的彎曲試驗儀器對試樣進行彎曲試驗,彎曲試驗采用壓滾的直徑Ф=4T(T為試樣厚度),試驗彎曲的角度為180°。

2 成分與組織

2.1 化學(xué)成分

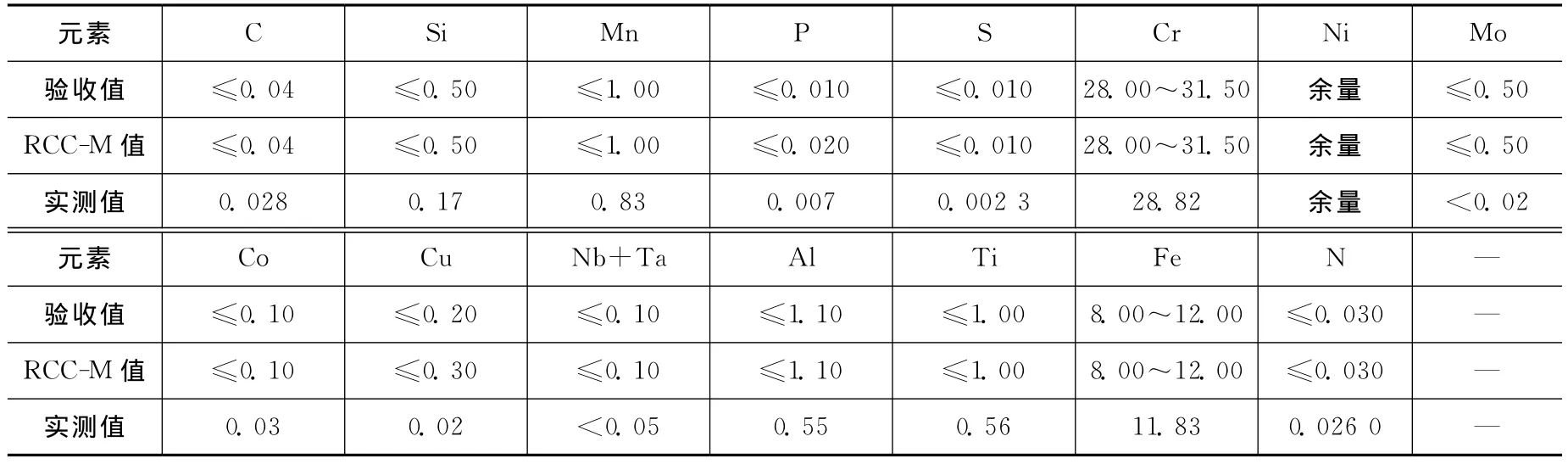

為獲得與RPV匹配的機械性能,設(shè)計上給出了焊材的化學(xué)成分要求(表3)。表3中,驗收值為設(shè)計要求;RCC-M值為S2981卡片中的化學(xué)成分要求;實測值為本次試驗所采取試樣的實際化學(xué)成分。

表3 鎳基焊絲中化學(xué)元素的質(zhì)量分?jǐn)?shù)Table 3 Comparison of the chemical contents between coupons tested and the nickel-base alloy wire stipulated in RCC-M %

通過表3中的數(shù)據(jù)可知,實際測量的鎳基焊絲各種化學(xué)元素的含量均在設(shè)計的標(biāo)準(zhǔn)范圍內(nèi),也滿足S2981卡片中對鎳基焊絲的化學(xué)成分要求。

2.2 金相組織

根據(jù)RCC-M SI400的檢驗方法要求進行金相檢驗[2]。對于熱處理時間為16 h的熱處理態(tài)鎳基焊絲,經(jīng)王水試劑(溶液配比為體積比HCl∶HNO3=3∶1)腐蝕后,金相檢驗分析表明,該試樣在熔合線區(qū)域未發(fā)現(xiàn)裂紋、未焊透、未融合和氣孔等缺陷;對其焊縫區(qū)域則采用草酸電解腐蝕液作為腐蝕劑,金相檢驗分析表明,焊縫區(qū)的組織形貌為柱狀的奧氏體組織和晶界碳化物。對焊態(tài)鎳基焊絲的金相檢驗分析表明,除了焊縫區(qū)為柱狀的奧氏體組織和晶界析出物外,熔合線區(qū)域的情況與熱處理態(tài)的相同。

2.3 晶間腐蝕

晶間腐蝕試驗根據(jù)RCC-M SI600的檢驗方法要求進行檢驗[3]。晶間腐蝕試驗中,分別采取焊態(tài)、16 h熱處理態(tài)、(700±10)℃×30 min敏化態(tài)3種試樣進行試驗。3種試樣的晶間腐蝕試驗結(jié)束后,根據(jù)RCC-M SI600的檢驗方法進行檢驗,未發(fā)現(xiàn)3種試樣存在晶間腐蝕的現(xiàn)象。

3 機械性能

3.1 拉伸性能

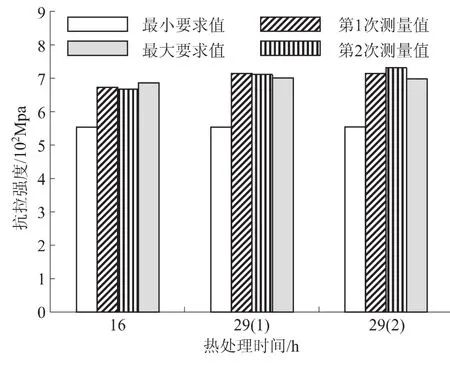

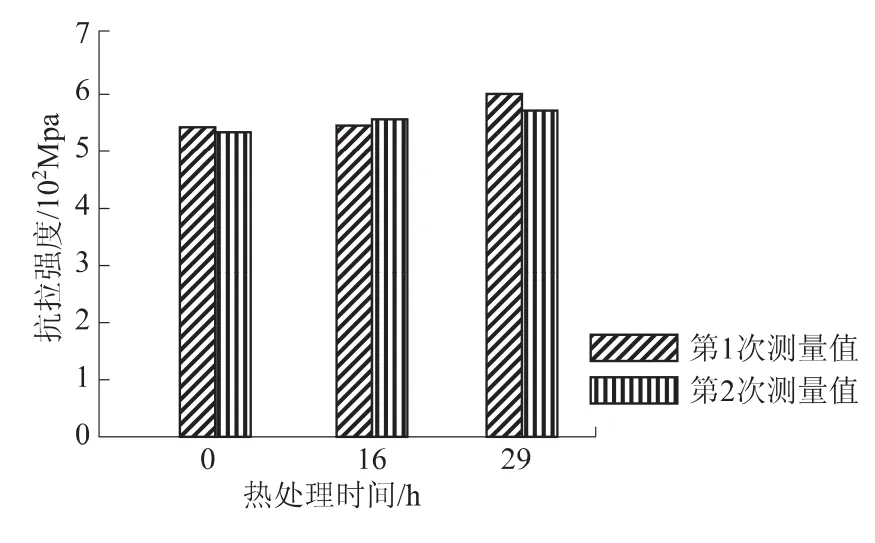

在25℃室溫下,將焊態(tài)試樣、16 h熱處理態(tài)試樣的抗拉強度與初次復(fù)驗的29 h熱處理態(tài)試樣的抗拉強度相比(圖2)。由圖2可知,焊態(tài)試樣的抗拉強度滿足550~700 MPa要求,16 h熱處理態(tài)試樣在2次試驗中有一次試驗結(jié)果超出了700 MPa,而29 h熱處理態(tài)試樣2次試驗結(jié)果均超出了550~700 MPa。因此,在再次復(fù)驗的備料中取樣,對16 h熱處理態(tài)試樣進行雙倍復(fù)驗,雙倍復(fù)驗后的結(jié)果與因初次復(fù)驗不滿足要求的29 h熱處理態(tài)試樣的雙倍復(fù)驗結(jié)果相比(圖3)。由圖3可知,根據(jù)RCCM SI120的檢驗方法[4],雙倍復(fù)驗后16 h熱處理態(tài)試樣的抗拉強度滿足要求,但29 h熱處理態(tài)試樣的雙倍復(fù)驗結(jié)果仍然不滿足要求,可能是熱處理時間過長所致。圖3中的29(1)是對圖2中不滿足要求的29 h熱處理試樣第1次測量結(jié)果進行雙倍復(fù)驗,29(2)是對圖2中不滿足要求的29 h熱處理試樣第2次測量結(jié)果進行雙倍復(fù)驗。

圖2 不同熱處理時間對試樣室溫抗拉強度的影響Fig.2 The effect of various heat-treatment durations on tensile strength of the coupons at room temperature

圖3 不同熱處理時間的試樣室溫抗拉強度雙倍復(fù)驗結(jié)果Fig.3 Double-retested results of the tensile strength of the coupons at room temperature

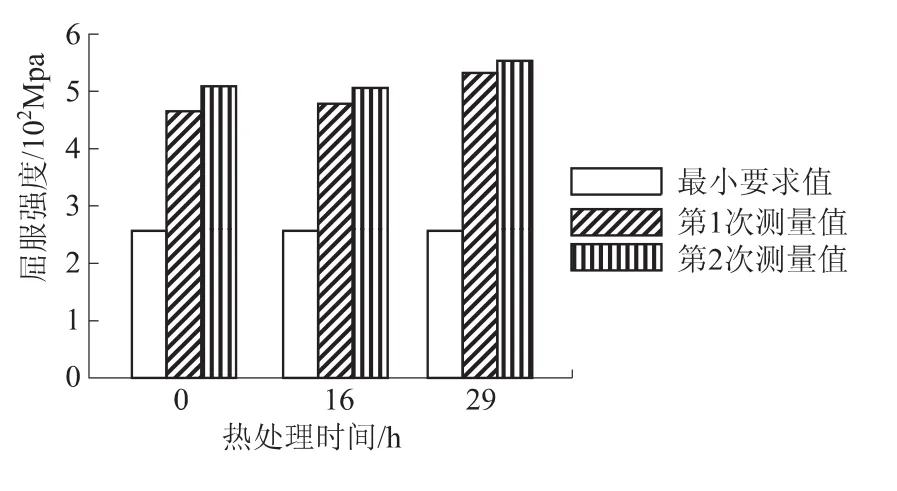

屈服強度Rp0.2的數(shù)值如圖4所示,其設(shè)計要求的最小值240 MPa。試驗過程中,焊態(tài)試樣和16 h熱處理態(tài)試樣分別做2次試驗。結(jié)果表明,2次試驗的屈服強度Rp0.2均約為500 MPa,滿足大于設(shè)計要求的最小值240 MPa。此外,通過對比初次復(fù)驗的29 h熱處理試樣的屈服強度結(jié)果可知,其屈服強度Rp0.2也符合要求。

圖4 不同熱處理時間對試樣室溫屈服強度的影響Fig.4 The effect of various heat-treatment durations on yield strength of the coupons at room temperature

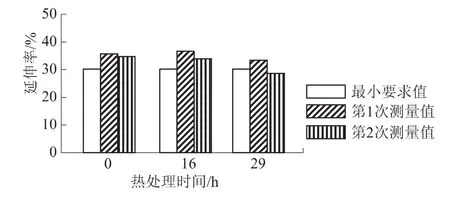

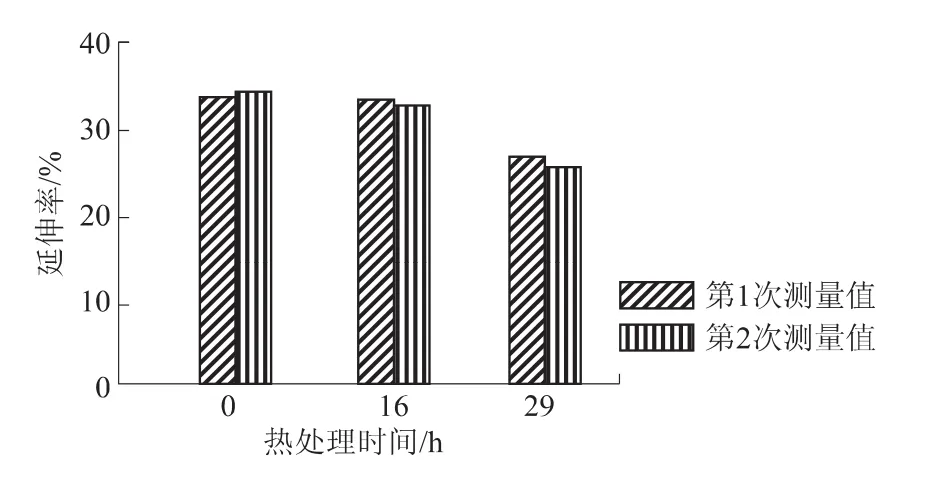

鎳基焊絲延伸率的試驗結(jié)果如圖5所示,其設(shè)計上要求的最小值為30%。由圖5可知,焊態(tài)試樣和16 h熱處理態(tài)試樣的延伸率為33%以上,均大于30%,滿足要求。然而,通過對比初次復(fù)驗的29 h熱處理態(tài)試樣的延伸率結(jié)果可知,其延伸率試驗中出現(xiàn)了一次不滿足要求的情況。

圖5 不同熱處理時間對試樣室溫延伸率的影響Fig.5 The effect of various heat-treatment durations on percentage elongation of the coupons at room temperature

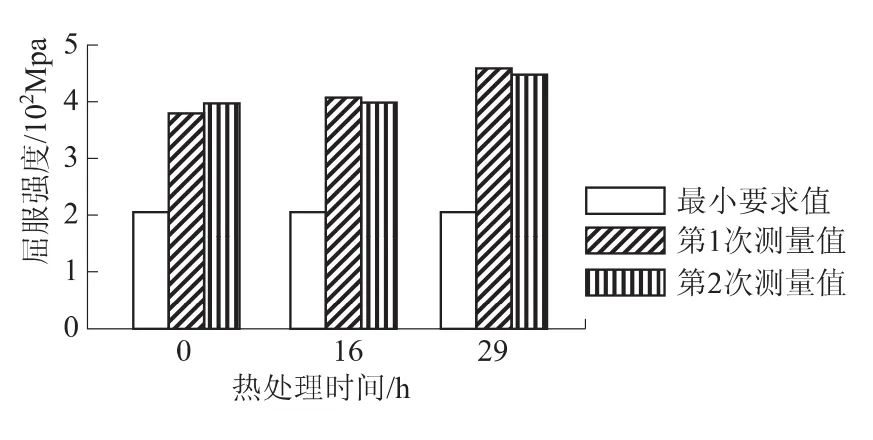

此外,除了驗證鎳基焊絲室溫拉伸性能外,還要求驗證350℃高溫拉伸性能,其要求為焊絲的屈服強度>190 MPa。通350℃高溫拉伸試驗的結(jié)果可知,焊絲350℃高溫拉伸屈服強度約為400 MPa(圖6),滿足要求。

圖6 350℃試驗條件下不同熱處理時間對試樣屈服強度的影響Fig.6 The effect of various heat-treatment durations on yield strength of the coupons at temperature 350℃

根據(jù)RCC-M規(guī)范的設(shè)計要求,350℃高溫拉伸試驗的抗拉強度和延伸率為試樣的實際測量值,并未規(guī)定具體的量值或范圍。因此,對比25℃室溫下的數(shù)據(jù)可知,該測量結(jié)果基本不發(fā)生變化,可認為測量結(jié)果滿足要求。圖7和圖8分別給出了焊態(tài)試樣、16 h熱處理態(tài)試樣的350℃抗拉強度和延伸率的實驗結(jié)果,并對比了同樣試驗條件下29 h熱處理態(tài)試樣的情況。由圖7和圖8可知,350℃高溫條件下,增加熱處理時間,試樣的抗拉強度增加,延伸率略微減少,表明試樣強度增加,塑性有所下降。

圖7 不同熱處理時間對試樣350℃溫度下抗拉強度的影響Fig.7 The effect of various heat-treatment durations on tensile strength of the coupons at temperature 350℃

圖8 不同熱處理時間對試樣350℃溫度下延伸率的影響Fig.8 The effect of various heat-treatment durations on percentage elongation of coupons at temperature 350℃

3.2 沖擊性能

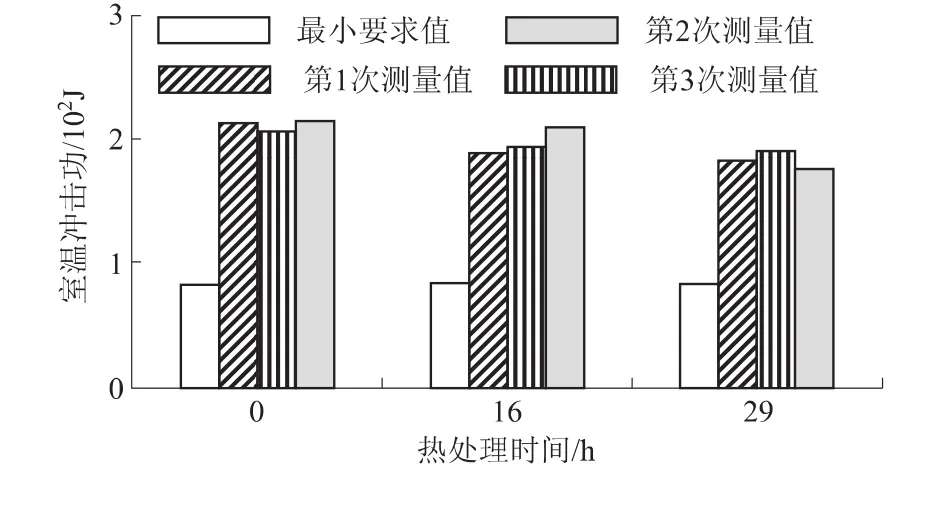

按照 RCC-M SI320的檢驗方法[5],25 ℃室溫的沖擊試驗結(jié)果見圖9,其設(shè)計要求的室溫沖擊功最小值為60 J。由圖9可知,對焊態(tài)和16 h熱處理試樣分別進行3次沖擊試驗,結(jié)果表明,這2種狀態(tài)試樣的沖擊功均滿足要求。對比29 h熱處理試樣檢驗結(jié)果可知,焊態(tài)試樣的沖擊功最大,熱處理時間增加,試樣的沖擊功降低,表明試樣的塑韌性降低,進一步說明了強度和塑韌性的相悖關(guān)系。

3.3 彎曲性能

圖9 不同熱處理時間對試樣室溫沖擊功的影響Fig.9 The effect of various heat-treatment durations on KV impact of coupons at room temperature

16 h熱處理態(tài)焊絲試樣和焊態(tài)焊絲試樣的彎曲試驗均包括面彎、背彎和側(cè)彎,每種試樣的每種彎曲方式對應(yīng)試樣2個,總共為12個試樣。根據(jù)RCC-M SI200[6]規(guī)定的檢驗方法試驗后,對彎曲后的試樣表面進行檢查,12個拉伸試樣表面狀況良好,未發(fā)現(xiàn)拉伸面出現(xiàn)具有特征性的開裂,未發(fā)現(xiàn)拉伸面出現(xiàn)超過2 mm的單個裂紋、氣孔和夾雜物,未發(fā)現(xiàn)拉伸面上出現(xiàn)3個0.4 mm以上的裂紋,滿足要求。

4 分析和結(jié)論

焊材驗收時,力學(xué)性能試樣采取(615±15)℃的焊后熱處理溫度,但是設(shè)計上沒有規(guī)定具體的熱處理時間,只要求熱處理時間不少于實際制造過程中該焊縫所經(jīng)受的總熱處理時間的80%即可。因此,結(jié)合試驗的技術(shù)條件并針對試驗的實際工藝,確定對鎳基焊絲采取29 h的熱處理時間。一方面是出于試驗自身的工藝考慮,另一方面也是出于保守考慮。只要經(jīng)過29 h熱處理時間后的焊絲力學(xué)性能滿足要求,選取29 h熱處理時間范圍內(nèi)的任意一個時間作為熱處理時間,焊絲的力學(xué)性能一定能滿足要求。

實際上,鎳基焊絲主要用于RPV徑向支承塊的隔離層焊接和對接焊縫的前3層打底[7],控制棒驅(qū)動機構(gòu)/熱電偶管座與安全端的對接焊[8]以及鎳基焊縫的補焊。在RPV制造過程中,只有RPV徑向支承塊的隔離層焊接和對接焊縫的打底部位焊后經(jīng)受熱處理過程。對于RPV中用于徑向支撐塊部位(非承壓焊縫)的鎳基焊絲,從焊材開始焊接,到壓力容器最終焊后熱處理結(jié)束,包括制造過程中所有的中間熱處理(615±15)℃×(1+1)h、返修過程和最終焊后熱處理(615±15)℃×(4.5+2)h,經(jīng)歷最長的熱處理過程為:徑向支承塊鎳基隔離層首層堆焊→① 中間消除應(yīng)力熱處理(ISR)過渡段與下封頭組焊→②ISR堆芯筒體與下封頭組建組焊→③ISR法蘭接管段與堆芯筒體組件組焊→④ISR筒體組件→⑤ 焊接后熱處理(PWHT)。考慮到①和⑤沒有返修增加熱處理,②→④ISR 3條主焊縫返修2次,按增加2次ISR計算的情況,RPV制造過程中經(jīng)歷的最長熱處理時間為4×ISR+2×ISR+1×PWHT=(4+4)+(2+2)+(4.5+2)=18.5 h。然而,壓力容器實際制造過程中的熱處理時間遠小于18.5 h,最短為4.5+2=6.5 h(只有焊后熱處理的時間)。因此,對焊絲再次復(fù)驗時,為使熱處理時間能滿足不少于實際制造過程該焊縫所經(jīng)受總的熱處理時間80%的要求(18.5 h×80%=14.8 h<16 h),選擇略小于18.5 h的16 h作為模擬焊后熱處理的時間。

此外,RPV在制造過程中使用的固溶強化型鎳基焊絲材料,時效溫度為715℃。在該溫度下對其長時間保溫,會析出碳化物,增加鎳基材料的強度。在驗收該批鎳基焊絲的機械性能時,盡管對焊后鎳基焊縫采用的消應(yīng)力熱處理溫度(615±15)℃低于鎳基材料的時效溫度,但是由于消應(yīng)力熱處理時間長達29 h,所以最終導(dǎo)致了鎳基焊縫在晶界上析出碳化物,進而強化了合金,宏觀上表現(xiàn)出強度有所提高而塑性有所降低。隨著熱處理時間的延長,這種效果表現(xiàn)得更為明顯(圖7和圖8)。

總之,將熱處理時間減少至16 h后,既能消除應(yīng)力,又能在一定程度上減緩鎳基焊縫在晶界上析出碳化物,不至于導(dǎo)致鎳基焊絲的室溫抗拉強度增加。對鎳基焊絲再次復(fù)驗采用的模擬焊后熱處理時間16 h也不違背設(shè)計上對RPV實際制造過程的熱處理時間的要求。因此,對鎳基焊絲采取16 h熱處理時間后再次復(fù)驗。結(jié)果表明,本批次焊絲室溫抗拉強度和延伸率滿足設(shè)計要求。

[1] RCC-M(2000+2002補遺):S2981卡片[S],2002.

[2] RCC-M(2000+2002補遺):S篇附錄SI400[S],2002.

[3] RCC-M(2000+2002補遺):S篇附錄SI600[S],2002.

[4] RCC-M(2000+2002補遺):S篇附錄SI120[S],2002.

[5] RCC-M(2000+2002補遺):S篇附錄SI320[S],2002.

[6] RCC-M(2000+2002補遺):S篇附錄SI200[S],2002.

[7] RSE-M(1997+2000補遺):Figure B 3200-1.1~1.3[S],2000.

[8] RSE-M(1997+2000補遺):Figure B 3200-4.1~4.3[S],2000.