大壩填筑及其碾壓施工技術研究

易鐘謀

(江西省源河工程有限責任公司,江西南昌 330200)

1 工程概況

該大壩工程主要有攔河壩、溢洪道等土建工程以及相關的臨時工程。大壩的上、下游的壩坡采取1∶1.2;而且大壩壩體采取分層堆石填筑碾壓,總共設有4個主要填筑區,另在面板周邊縫附近及面板滑模施工平臺以上設2個特殊填筑區,下游壩坡設坡面處理區。

墊層區水平寬度2m,填筑級配良好的新鮮、堅硬填筑料,設計孔隙率≤18%;特殊墊層區設計孔隙率≤18%;過渡區水平寬度 4m,設計孔隙率≤20%,主堆石區設計孔隙率≤23%,填筑級配良好、飽和抗壓強度大于30MPa的石料;下游堆石區設計孔隙率≤25%。壩頂填筑區位于面板滑模施工平臺以上部分,除混凝土路面及其碎石墊層外,主要由過渡料組成,施工時采用靜碾。

2 大壩碾壓試驗研究

對于大壩填筑施工來說,有效地確定出其施工工藝參數對于填筑相當重要。鑒于此,該大壩工程通過試驗,確定堆石壩體填筑、碾壓施工中的各項技術參數,用于指導施工工藝的制定,完善技術措施、操作規程、實施細則;同時制定堆石壩體填筑,壓實質量控制方法,積累試驗質量控制資料。

2.1 碾壓施工試驗

鑒于考慮到填筑石料從表觀而言,顆粒均勻且級配不甚理想將增加壓實難度,造成堆石碾壓參數的不經濟性。為此該工程填筑以及碾壓試驗料采用溢洪道開采的料與3#料場開采料混合,其顆粒級配滿足設計要求,同時取樣作抗壓強度試驗,以進一步驗證單塊巖石強度。

(1)碾壓試驗場地。根據施工現場的實際情況,試驗場地確定為21m×18m,場地布置在上下游方向壩上0+050至壩上0+015,左右方向壩0+085至壩 0+120,壩軸線以上的區域。由巖基面起伏較大,試驗場在經回填、壓實、平整,并經挖坑檢測滿足要求后作本次試驗場地。

(2)鋪筑。根據碾壓試驗場地實際條件,采用“后退法”鋪料,并按預定堆石區不大于1000mm、800mm的鋪層厚度控制。該鋪料方法可改善堆石料的分離情況。為了有效地防止分離以及控制層厚。經推土機初平后,然后得用反鏟進行修正,使層面基本平整。

(3)灑水。主堆石區試驗前按設計規定灑水,加水量為鋪料體積的15% 左右。為避免在振動過程中細料損失過多,同時結合考慮大塊石料偏多的情況,灑水區采取連續灑水,使碾壓試驗地段有足夠的濕潤水,加水量均符合設計要求。

(4)碾壓施工。本試驗碾壓為全振實,碾壓時碾子錯車重疊范圍為 20~30cm。碾壓遍數按前進、后退各計一遍。經動壓80cm層厚碾壓6、8、10遍和100cm層厚碾壓8、10、12遍,使深陷基本穩定,即停止試驗。碾壓試驗以控制相對沉陷量最小,并基本穩定為目的。為摸清各遍碾壓后堆石體沉陷情況,了解碾壓遍數與沉陷量之間的關系,碾壓試驗過程中進行沉陷量測定,其控制點詳見碾壓試驗測點布置圖。

而本工程碾壓時測點采取以下程序:

1)在碾壓試驗場地按附圖1進行方格網布置,測出基礎各測點相對高程,然后進行鋪料。鋪料時將周邊測點覆蓋且須保證其處于碾壓范圍內,鋪料結束之后靜壓一遍,在料層面上按附圖1重新標出方格網,同時校核無誤后,進行層面測點相對高程測量,算出層厚。

2)在碾壓試驗場地不同的層厚及不同的碾壓遍數中,分別進行沉陷測量,且每次測量前后均校核基準點,沉陷率隨碾壓遍數的增加而增大,直至沉陷率小于1%左右,相對沉陷已基本穩定。

2.2 試驗結論

從對本工程試驗區的碾壓試驗研究表明:

(1)通過灑水后振動碾壓,部分顆粒被碾碎,石料顆粒級配有所改善,這樣破壞了細粒料間的凝聚力,促進顆粒間的潤滑作用,使顆粒獲得充分的位移,充填致密,改善級配,對增大干密度、減小空隙率有所改善。大壩上壩填筑時注意裝料、卸料時的不均勻性。

(2)堆石料顆粒級配表明,小于 5mm粒徑料含量較少,作為堆石體填筑,雖然起到排水通暢,較為有利,但對壓實不利,帶來空隙填充量減少,壓實能量增加。主堆石料的不均勻系數均在設計規定的邊緣,但相對于堆石料的級配來講,一般認為不均勻系數達到 10~15壓實性能較好。主堆石料的含泥量≤3%,均比較小,滿足設計要求。因此只要清除山體巖石表面覆蓋層,堆石料含泥量一般能達標。

(3)在規定層厚碾壓10遍時,沉陷率基本穩定,各項指標滿足設計要求。故該區鋪筑厚度為1000mm,同時為了與鋪筑厚度相適應,最大粒徑采用800mm。

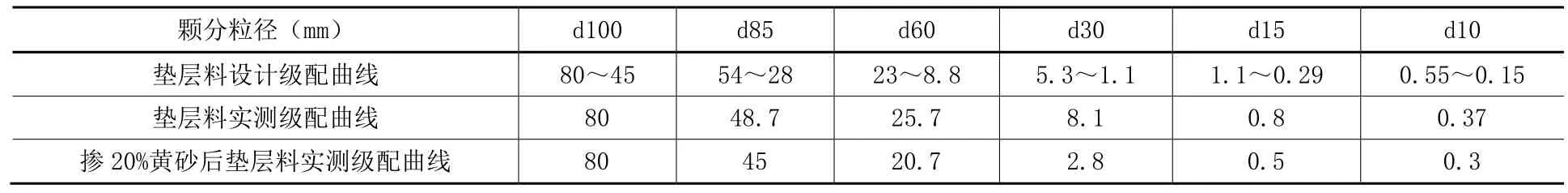

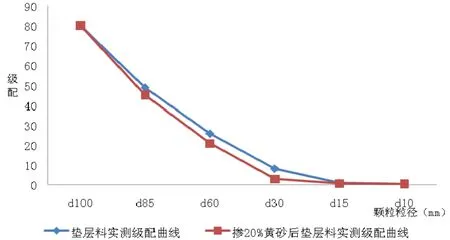

(4)墊層料摻入細度模數為3.35的黃砂20%后,摻配的級配曲線滿足設計要求,級配曲線見圖1所示,篩分結果見表1所示。

表1 篩分結果統計匯總

圖1 級配曲線圖

3 大壩填筑施工

從試驗結果可知,主堆石(3B區)的碾壓試驗料源取自3#料場與溢洪道開挖料,從壓實密度,沉陷率等參數看,現在使用的XG6205M振動壓路機碾壓規定層厚的堆石體,其功率可滿足要求。在試驗結果分析中已提到碾壓過程中因細粒含量對壓實效果有影響,因此在施工中進行加水。由于“進占法”鋪料是比較好的一種方法,該鋪料方法控制鋪層厚度較為容易,平整簡捷。所以在主、次堆石區填筑時,采用該法。但在鋪料時,控制出現架空形成空洞的現象。

施工時碰到干密度不合格,采取重新振壓二遍或表面鋪小料,沖水后振壓二遍解決,然后取樣檢查干密度。另外施工時,須加強采料、鋪筑碾壓時主要參數的控制,認真做好壩體干密度的檢測,以摸索質量動態,從而更好地保證堆石填筑質量。

3.1 填筑技術要求

該工程壩體填筑采取由下游側向上游側施工順序,即由較低標高向較高標高采取填筑,同時各填筑區域之間互不侵占,通過結合本大壩填筑施工實際情況,在大壩填筑施工中采取以下技術措施以有效提高施工質量。

(1)嚴格控制填筑材料的區分使用,如對于本工程中靠近岸邊的填筑區域則采用比較細小的填料進行填筑。同時施工中對堆石料鋪料和碾壓過程中的加水量嚴格按有關規范規定執行。

(2)壓實堆石料的振動碾行駛方向平行于壩軸,靠岸邊處順岸行駛。振動碾難于碾到的地方,采取小型振動碾壓實,由現場監理人員根據施工情況來調整壓實遍數。對于施工中岸邊地形驟變的可采取修整地形以確保振動碾到位,或者對于局部采取振動板壓實。

(3)為了有效地減小接縫問題,壩體采取大面積填筑形式。如果不可避免地分區而采取分塊填筑時,則應對各塊之間的接縫采取專門處理,如可以通過設置臺階型的接坡來挖除接坡處尚未壓實的石料。下游壩坡塊石護層隨著壩體上升逐層砌筑。用于壩坡護層的石料,從石料場專門選取,塊石質地堅硬,平均塊徑符合施工圖紙規定。塊石護坡的施工,將經加工合格的塊石運至每一填筑層上,人工干砌塊石施工。

3.2 壩體填筑施工技術

(1)下游堆石區填筑。下游堆石區采取碾壓試驗后再根據試驗結果填筑。采取推土機控制每次攤鋪層厚度為 100cm,當攤鋪完成后采取灑水,然后結合碾壓試驗結構,采用振動碾沿平行于壩軸線方向進行碾壓。工程的碾壓采取順著壩軸線方向進行,自壩坡面向壩內采用進退錯距法依次進行碾壓,碾跡搭接寬度在垂直碾壓方向為1.0m。對于工程碾壓不到的邊緣部位,采取過渡料薄層鋪筑碾壓,碾壓時滾筒盡量靠近岸坡,對局部碾壓不到則采取振動夯夯實。

(2)主堆石區填筑。主堆石料鋪料厚度為100cm,灑水量為壓實方量的15%,灑水時間、速度與碾壓進度相適應,碾壓遍數為振碾 10遍。主堆石與下游堆石區的交接帶,順碾壓方向碾跡重疊寬度大于1.0m。本區分段填筑時,分段之間順碾壓方向重疊寬度大于1.0m,上下層分段位置錯開。在堆石體與兩岸岸坡相接處的基巖上,均鋪填 1.0~2.0m厚過渡層料進行碾壓,以避免大徑塊石集中架空。

填筑采用15t自卸車運輸,進占法鋪料,運料車卸料一般卸在鋪料方向的前沿,離端點2~3m處,然后用推土機平倉,倉面基本平整起伏差不超過10cm,層厚符合設計要求,層厚用標尺控制,標尺放置在距卸料端前2~4m。

(3)特殊墊層區料的填筑。待趾板混凝土澆筑完畢,相應部位的基礎處理完畢后進行特殊墊層區料的填筑,特殊墊層區料與相鄰的墊層料、過渡層料同時填筑。特殊墊層區料鋪厚10cm,推土機攤平后,碾壓夯實。碾壓采用手扶振動碾碾壓,振動碾碾壓不到的地方用2.8kW蛙式打夯機夯實,邊角處采用人工夯夯實。

3.3 壩體填筑冬季施工技術

鑒于本工程大壩填筑跨越了冬季,在冬季進行填筑施工時,對大壩填筑碾壓參數進行了調整:

(1)填筑厚度:特殊墊層區料鋪筑層厚減薄為20cm,墊層料、過渡層料鋪筑層厚減薄為40cm,主堆石區料鋪筑層厚減薄為80cm,下游堆石區料鋪筑層厚為80cm。

(2)灑水:控制灑水時間和灑水量,防止冰凍。

(3)碾壓遍數:各區的碾壓遍數進行了適當的增加,一般增加2遍。

3.4 壩體填筑質量控制技術

壩體填筑時嚴格按設計及規范要求對每一個施工環節進行質量控制。結合工程實踐,對于大壩填筑現場質量控制分為料場控制和施工控制兩方面。

(1)料場控制即為對材料選取方面的控制要求。根據施工要求,選取填筑的材料必須嚴格控制其粒徑,對于爆破取材的應當選取粒徑較小者,同時應當控制材料的含泥量。

(2)施工控制即控制各項施工參數等。該施工參數包括粒徑的控制,為此在壩面填筑時采取施工員現場監督檢查,同時監控大壩碾壓遍數,結合施工當時天氣情況,而合理地調整曬水量,有效地控制填筑施工時土層含水量。

4 結 論

通過結合某水庫大壩填筑工程施工實例,對大壩壩料料源進行碾壓試驗,充分研究其壓實特性,為大壩的填筑提供經濟合理的施工方案,提出達到填筑標準的經濟合理的壓實方法、機械類型、施工參數,工程實踐效果表明大壩達到預期填筑中的效果。

[1]何愈明,陳霓,龍宜偉.水泊渡水庫面板堆石壩現場碾壓試驗及分析[J].貴州水力發電,2004,(04)

[2]鄒沐,楊亞璋,何賜恩.陽江核電水庫堆石壩填筑碾壓試驗和分析[J].廣東水利水電,2007,(10)

[3]吳曉銘,黃聲享.水布埡水電站大壩填筑碾壓施工質量監控系統[J].水力發電,2008,(03)