二維多芯片組件的分布矩陣熱設計

何倩鴻 楊 平 魏 巍

電子科技大學,成都,611731

0 引言

現代電子技術的迅猛發展與熱控制技術的不斷進步有著非常密切的關系,熱設計已成為高性能芯片組件設計的重要組成部分[1]。隨著電子元器件封裝密度的增大,各封裝單元在單位面積上的熱流密度將變得越來越大,單位體積的功耗也將越來越大。多芯片組件(multi-chip module,MCM)采用高密度多層布線結構、細線工藝與微電子焊封技術,并外貼裸芯片和小型片式元器件[2]。高集成、立體化與微小型化是 MCM的顯著特點,也是今后的發展方向。隨著MCM集成度的提高和體積的縮小,其單位體積內的功耗不斷增大,導致發熱量增加和結點溫度急劇上升。因此,降低及保持結點溫度是對MCM熱設計的具體要求。

針對MCM的熱失效,往往只從如下兩個方面考慮:一方面是改進MCM的電路設計,在保證性能的前提下,減小其功耗,以最大限度地減少MCM中各元器件的熱耗散;另一方面是改進MCM本身的結構設計與材料選擇,尋求最佳的導熱材料、散熱結構及冷卻方法,使MCM中產生的熱量盡快排放到周圍環境中。在熱設計中,國內外一直沒有對芯片提出一種快速、合理的分布方式,以利于后續的熱設計。本文以風冷散熱為例,給出MCM多芯片組在基板上的不同分布方式對風冷散熱效果影響的示例,并通過仿真分析驗證一種針對于風冷散熱方式的MCM芯片分布矩陣法。

1 基于二維MCM的分布矩陣法

1.1 分布矩陣熱設計的理論基礎

在研究二維MCM的分布矩陣熱設計之前,首先研究熱傳導模型。

熱傳導過程滿足傅里葉定律:

式中,q為熱流密度矢量;gradT為空間某點的溫度梯度向量;λ為熱傳導系數。

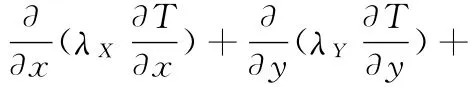

對于一維導熱問題,直接對式(1)積分即可求出熱量Q。對于多維熱傳導問題,其熱傳導控制方程為

式中,cP為導熱材料的比熱容,J/(kg·K);ρ為材料密度,kg/m3;λX、λY、λZ分別為材料沿X、Y、Z方向的導熱系數,W/(m·K);qV為物體的內熱源強度,W/kg。

到目前為止,幾乎所有的熱仿真軟件所采用的理論計算基礎均為傅里葉熱傳導方程,這個方程組是通過大量試驗和驗證所得出的經驗性公式,本文同樣以此公式為理論基礎進行仿真驗證分析。

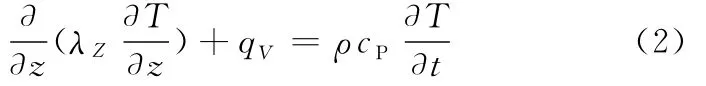

1.2 基板上器件的排布方式

仿真對象為4個功耗50W的IGBT芯片,采用10個帶鋁散熱翅片的風冷散熱器進行散熱,3個軸流風機的質量流量為10g/s,即1s內流經軸流風機空氣的質量為10g。其他部分材料均依照Icepak默認設置。在Icepak中建立模型,定義各參數,根據仿真中的雷諾數,定義對流方式為湍流[3]。適當地劃分網格,檢查網格,設置迭代步數為100,然后進行求解,最后對基板溫度云圖進行分析。

單芯片與多芯片的溫度場分布顯然不同,由于存在三維方向上的熱傳遞、對流與輻射作用,熱量在基板內部的熱傳導及在空間對流、輻射的耦合,將導致相鄰芯片內部溫度的升高,故每個功耗芯片的結點溫度和其他芯片的功耗也密切相關[4]。熱量的傳遞可線性疊加,但對流與輻射并不能疊加。因此,找到一種使芯片之間溫度場影響相對較小且快速準確的分布就顯得非常必要。

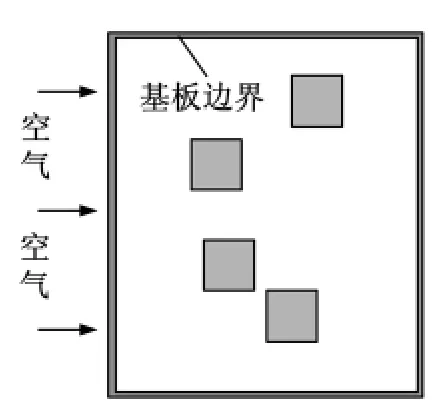

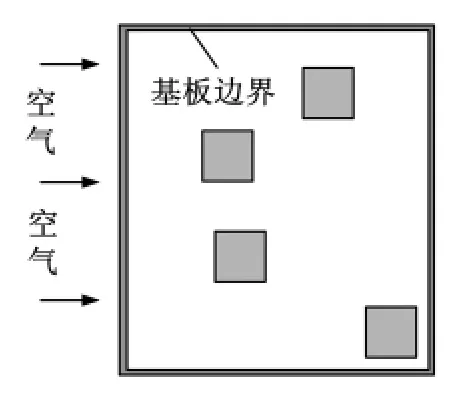

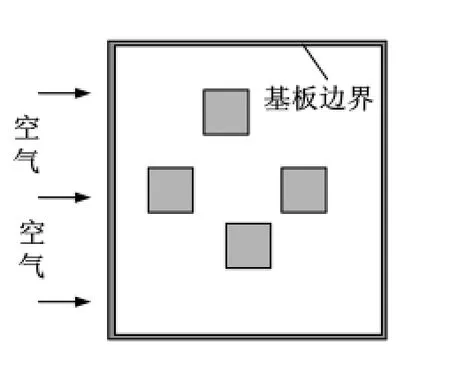

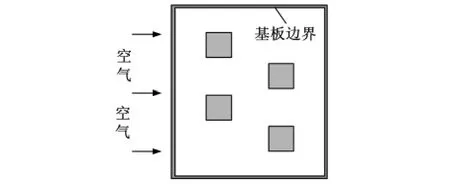

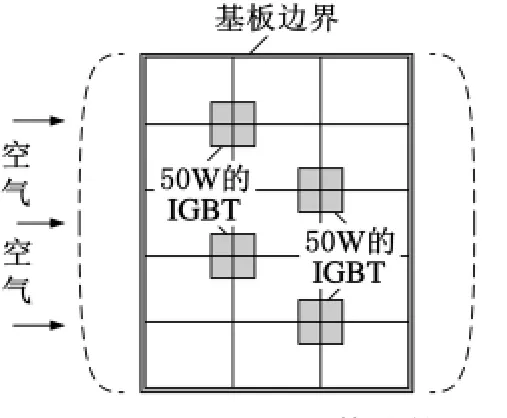

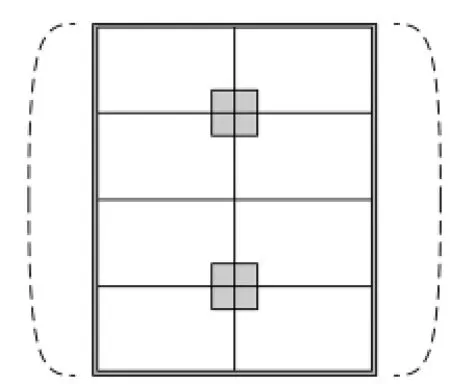

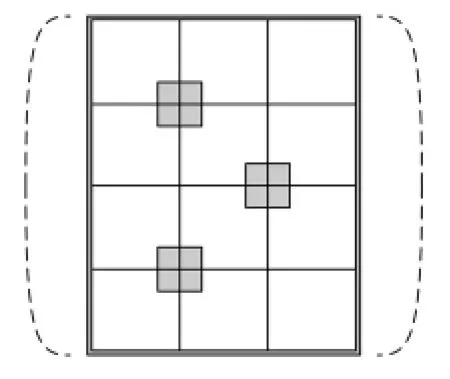

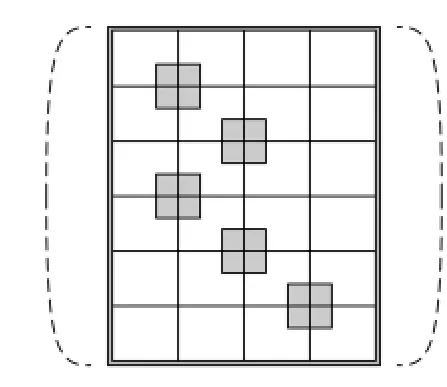

在位置變化而其他的條件均不變的前提下[5],圖1~圖7給出了基板上IGBT芯片的不同分布方式。

圖1 IGBT分布1

圖2 IGBT分布2

圖3 IGBT分布3

圖4 IGBT分布4

圖5 IGBT分布5

圖6 IGBT分布6

圖7 IGBT分布7

1.3 最高結點溫度的仿真分析

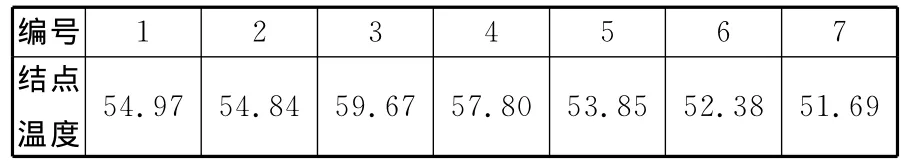

通過Icepak的仿真分析,得出在圖1~圖7各分布條件下,IGBT芯片的最高結點溫度如表1所示。

表1 各種分布條件下IGBT芯片的最高結點溫度[6]℃

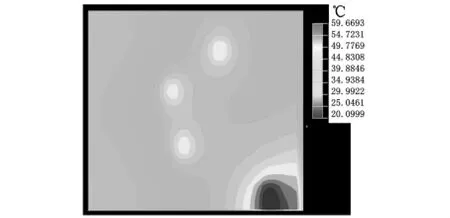

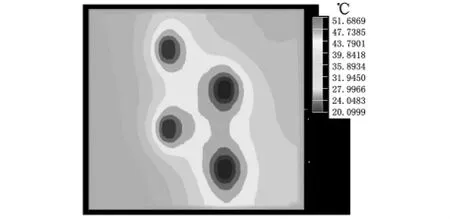

由以上仿真結果的對比分析可以看出,采用相同的散熱方式時,芯片在基板上的分布對于IGBT的最高結點溫度的影響達到了近8℃,圖8、圖9分別為IGBT分布3和分布7的基板溫度分布云圖。國外研究資料表明,半導體的溫度每升高10℃,可靠性將降低50%[7]。因此,芯片在基板上的分布對于散熱的影響是不容小視的。在產品設計階段,芯片的合理分布程度將對產品后續的熱設計產生較大的影響,有時在很大程度上決定產品性能的好壞。由此可以看出,芯片在基板上分布的合理性,對于后續散熱方式的選擇及散熱成本的確定都起著很重要的作用。

圖8 IGBT分布3的溫度分布云圖

1.4 MCM的基板分布矩陣法

圖9 IGBT分布7的溫度分布云圖

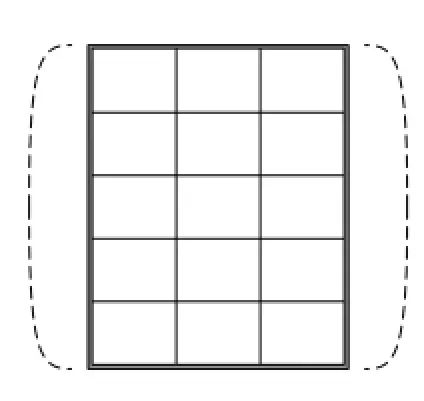

在此,基于有限元分析法提出了一種分布矩陣法,以解決MCM在基板上的分布問題。分布矩陣的形式如圖10所示。分布矩陣是在單一變量條件下,利用Icepak進行不斷仿真后得出的規則的、簡便的類似矩陣分布,如圖11所示。

圖10 分布矩陣的一般形式

圖11 四IGBT芯片的風冷散熱分布矩陣

分布矩陣以含有散熱鋁翅片的有效散熱面積為整個矩陣范圍,以平行散熱翅片的長度方向為矩陣的行向,以平行散熱翅片的厚度方向為矩陣的列向,當有4個較大功耗芯片時,應取6×4的矩陣為分布矩陣,而四芯片在分布矩陣中的具體分布應按如下的原則:①大功耗芯片應盡量在靠近風扇端;②芯片沿矩陣行方向重疊時,應在盡量避免重疊的前提下,改變遠離風扇端芯片的位置;③風流方向上,盡量不同時包含2個及以上的芯片。芯片離基板邊緣過近會不利于散熱,同時結點溫度會急劇升高,因此芯片與基板邊緣的距離也必須認真考慮。四芯片的分布矩陣如圖11所示。圖12~圖15所示為本文通過Icepak嚴格仿真分析后依次給出的、采用風冷散熱時在規則基板上MCM包含2、3、5、6個芯片時的分布矩陣。

圖12 二芯片的風冷散熱分布矩陣

圖13 三芯片的風冷散熱分布矩陣

以上給出的各種數量芯片在基板上的排布方式并不一定是唯一的優選方式,同種數量的芯片排布方式按照分布規則偶爾也會出現多種優選方式的情況。對圖11~圖15中的各個分布矩陣的仿真驗證分析結果進行進一步的計算和分析可知,它們的最高結點溫度平均比隨意排布方式的最高結點溫度平均低出至少6℃。

圖14 五芯片的風冷散熱分布矩陣

圖15 六芯片的風冷散熱分布矩陣

2 分布矩陣的適用范圍

采用分布矩陣法的前提條件是:芯片是主要熱源且第一熱傳遞對象為基板;基板是規則的矩形或者接近規則矩形。分布矩陣法在這樣的情況下能很好發揮它的作用。同時,分布矩陣法也有自己的局限性,由于MCM本身的電路結構與特點限制[8],芯片有時也不能完全按照分布矩陣法的規則進行分布,此時,只能視產品的具體情況將芯片排布在分布矩陣的次優位置。本文所提出的MD法可能不是最優的MCM分布解決方案,但它是一種接近最優且規則化、迅捷化的MCM分布解決方案。

在規則的基板或比較規則的基板上采取風冷散熱(強迫或自然風冷散熱)、冷板或者輻射板散熱、相變散熱、浸沒散熱等散熱方式時,產品如果能預先按分布矩陣來分布芯片,將對后續的散熱提供較大幫助,同時也能大大縮短散熱設計的周期。芯片結點最高溫度的降低,有助于熱設計者降低熱設計成本和選擇更為簡單的散熱方式[9]。

3 結語

本文采用了強迫風冷散熱的方式和Icepak熱仿真技術,對MCM多芯片組在基板上出現不同分布時,芯片分布對IGBT芯片最高結點溫度的影響程度進行了研究。基于矩陣的思想,提出了在強迫風冷散熱條件下,較大功耗的IGBT芯片的合理分布方法——MD法。通過Icepak的嚴格仿真對矩陣的可行度進行了驗證分析,結果表明,該分布矩陣的分布方式有效地降低了IGBT芯片的最高結點溫度。

[1]余建祖,高紅霞,謝永奇.電子設備熱設計及分析技術[M].2版.北京:北京航空航天大學出版社,2008.

[2]王健石,朱東霞.電子設備熱設計速查手冊[M].北京:電子工業出版社,2008.

[3]國防科學技術工業委員會.GJB/Z 27-9.電子設備可靠性熱設計手冊[S].北京:中國標準出版社,1993.

[4]邱寶軍,何小琦.多芯片組件熱阻技術研究[J].電子元件與材料,2005,24(11):56-58.

[5]Mital M,Pang Ying-Feng,Scott E P.Evaluation of Thermal Resistance Matrix Method for an Embedded Power Electronic Module[J].IEEE Transactions on Components and Packaging Technologies,2008,31(2):382-387.

[6]Strum A,Bar-Lev A.Temperature Analysis and Thermal Resistance of a Matrix of Impatt Diodes[C]//17th European Microwave Conference.Rome,1987:809-813.

[7]Zhang Yujuan,Shen Zliuoslien,Tong Zhensong.Thermal Conductivity and Interfacial Thermal Barrier Resistance of the Particle Reinforced Metal Matrix Composites[C]//8th International Conference on Electronic Packaging Technology.Shanghai,2007:1-4.

[8]Nadgaran H,Elahi P,Kalantarifard F.Calculation of ABCD Matrix for a Diode-pumped Laser Crystal by Thermal Effects Consideration[C]//4th International Conference on Advanced Optoelectronics and Lasers.Alushta,Crimea,2008:46-49.

[9]Falat T,Felba J.Numerical Prediction of Influence Matrix and Filler Properties on Thermal Conductivity of Copper Filled TCA [C]//6th International Conference on Polymers and Adhesives in Microelectronics and Photonics.Portland,2007:114-118.