黃銅全流量在線磨粒靜電監測實驗研究

陳志雄 左洪福 詹志娟 張 營 蔡 景 孫見忠

1.南京航空航天大學,南京,210016 2.南昌航空大學,南昌,330063

0 引言

目前,可實現全流量在線磨粒監測的技術主要有電磁感應[1-7]、磁感應[5-6,8]和靜電感應[5]。采用這些監測技術所開發的傳感器均能監測鐵磁性金屬磨粒,有部分產品能檢測非鐵磁性金屬磨粒。MetalSCAN[1-2]、MPS[3-4]、TA10[5-6]所 能 監 測 的鐵磁性磨粒最小尺寸分別約為100μm、40μm、50μm,所能監測的非鐵磁性磨粒最小尺寸分別約為405μm、135μm、250μm,這些產品對非鐵磁性磨粒的監測能力遠小于它們對鐵磁性磨粒的監測能力。由于磨粒監測原理的不同,各種監測方法對非鐵磁性與鐵磁性磨粒監測能力呈現出巨大差別,僅有少量研究針對非鐵磁性金屬磨粒的監測[9],基于靜電感應原理的 OLS[5]對磨粒進行監測,可以不受材料(鐵磁性金屬、非鐵磁性金屬)影響[10-11],鑒于此,本文采用靜電感應方法對非鐵磁性磨粒進行監測研究。

全流量磨粒靜電信號的監測對象為各類機械潤滑系統零部件磨損產生的磨粒,相比于振動監測、溫度監測等,全流量磨粒靜電信號的監測對零部件衰退早期的癥狀更敏感,并可提供實時的狀態信息[10-13]。該監測方法已納入F-35資助計劃,并被美國列為軍方保密技術限制出口。

文獻[14]探索了全流量在線磨粒靜電監測技術的可行性,研究了潤滑條件下聚合物與軸承鋼滑動摩擦磨損狀態的靜電監測。文獻[15]研究了航空軸承材料(軸承鋼)的滑動摩擦副在潤滑條件的不同載荷、不同滑動速度時磨損狀態的靜電監測。所開展的研究表明,靜電監測技術能實現對非金屬材料(聚丙烯塑料)、鐵磁性材料的摩擦磨損在線監測,并能實現膠合磨損的早期預警。本文是上述工作的延續,旨在通過研究軸承鋼球、黃銅球在模擬顆粒注入實驗中的靜電信號特征,分析鐵磁性與非鐵磁性金屬材料的靜電信號幅值與顆粒尺寸的關系,同時通過循環潤滑條件下軸承鋼球與黃銅盤所組成的滑動摩擦副的摩擦磨損實驗,進一步驗證靜電監測技術對非鐵磁性金屬材料的監測能力。將自制的全流量在線磨粒靜電傳感器安裝在銷盤摩擦副主油路下游,采集磨粒通過傳感器時的靜電感應信號,并實時采集摩擦力矩和載荷信號。實驗結果表明:油路靜電監測方法對非鐵磁性金屬材料的監測能力強于對鐵磁性金屬材料的監測能力;靜電傳感器具有較好的一致性;滑動摩擦副實驗中,摩擦因數與靜電感應信號具有很好的相關性,能在線監測到非鐵磁性金屬材料。

1 磨粒靜電監測系統

1.1 潤滑條件下軸承鋼-黃銅摩擦副荷電磨粒的產生機理

潤滑條件下,摩擦副荷電磨粒的產生機理很復雜,受潤滑油和摩擦副材料的化學、物理性質及摩擦中摩擦化學的影響,磨粒荷電機理主要包括摩擦荷電、接觸荷電和磨粒形成[16]。

潤滑條件下,軸承鋼-黃銅滑動摩擦副中,黃銅硬度明顯低于軸承鋼球硬度,以磨粒磨損為主。鋼球在黃銅上滑動,開始時,黃銅向鋼表面粘附并沉積,黃銅遷移量與時間關系為指數關系[17]。隨著滑動的繼續,沉積的黃銅斷裂成磨屑。這些磨屑不斷增加,導致表面變粗糙,使轉移的黃銅間斷性產生磨粒。黃銅的轉移、沉積和斷裂導致磨損,形成較大尺寸的磨粒。根據摩擦荷電原理,不同種金屬材料接觸受載、相互滑動后分離,發生電子轉移,使兩金屬分別帶上等量異號電荷。從靜電序列[18]可判斷出黃銅帶負電,軸承鋼帶正電。電荷幅值依賴于界面性質(化學成分、表面粗糙度)和接觸特性。通常情況下,摩擦過程中增大了摩擦副的實際接觸面積[19],使相互摩擦比靜止接觸產生的轉移電荷多[20]。這些荷電磨粒懸浮在流動的絕緣潤滑油中,經過傳感器探極。由于油液與磨粒的液固界面自然形成雙電層,故兩者的相對運動使雙電層剪切引起磨粒荷電量發生變化。同時,磨粒在流動時,磨粒之間、磨粒與管壁之間的碰撞、摩擦、分離進一步改變磨粒電荷量。

1.2 磨粒靜電監測系統

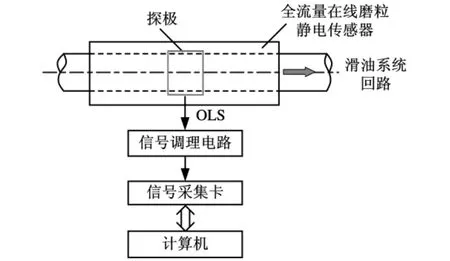

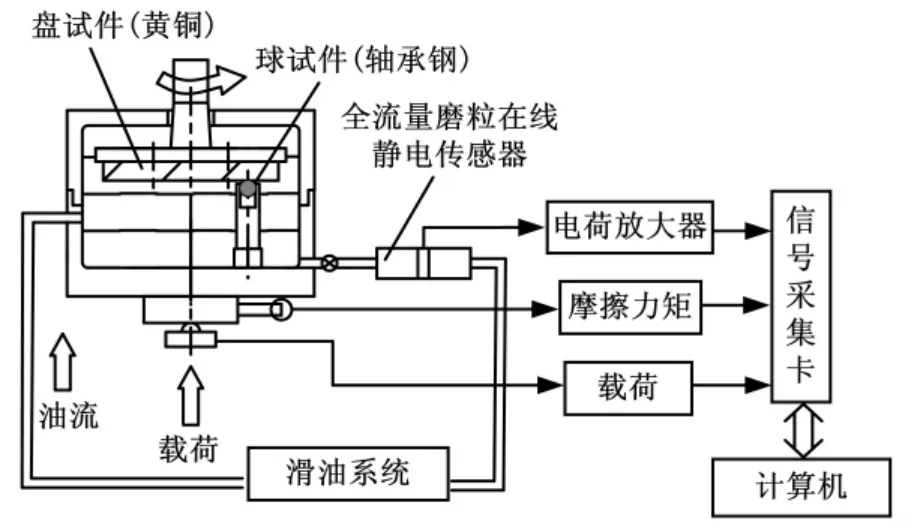

文獻[14]詳細描述了全流量磨粒靜電監測原理。全流量在線磨粒靜電監測系統如圖1所示,文獻[15]詳細闡述了系統各部分的功能作用。

圖1 全流量在線磨粒靜電監測系統

2 顆粒注入實驗

為探索滑油系統中全流量在線磨粒靜電傳感器對非鐵磁性金屬材料的監測能力,選擇黃銅和軸承鋼GCr15,開展3種不同尺寸的單顆粒注入實驗及直徑2.0mm軸承鋼顆粒的雙顆粒注入實驗。

2.1 實驗裝置及實驗方法

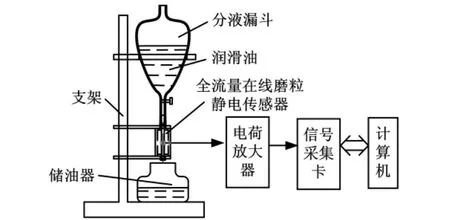

為開展顆粒注入實驗,搭建了圖2所示的實驗平臺。其中,梨形分液漏斗能產生較高的液面,可實現油液均勻流動;全流量在線磨粒靜電傳感器實現對潤滑油中懸浮的荷電磨粒的感應電荷檢測,并將感應電荷量變化轉化為電流信號。管道內徑越小,靈敏度越高,本文設計的靜電傳感器內徑為10mm。將SINOCERA牌YE5854A高精度低噪聲電荷放大器用于對靜電感應信號的放大;采用四通道NI-WLS9234信號采集卡進行靜電感應信號的連續采集。

圖2 顆粒注入實驗裝置

實驗時,分液漏斗中注入L-HM46潤滑油,調節閥門控制靜電傳感器油液的流量,待流動穩定后,依次向分液漏斗中注入顆粒,同時對靜電感應信號進行實時采集。

2.2 實驗結果及分析

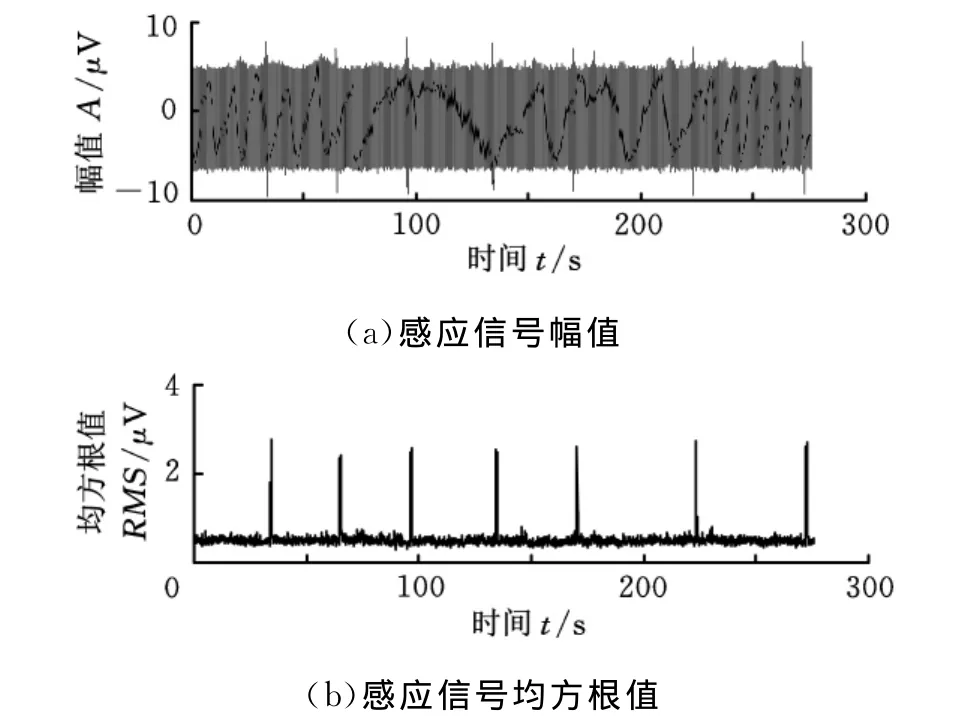

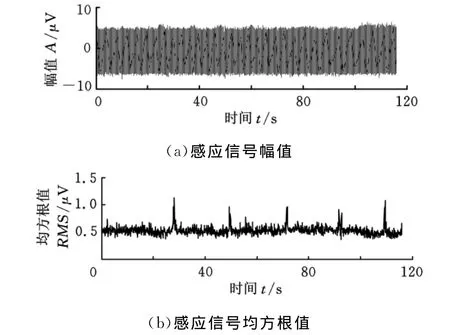

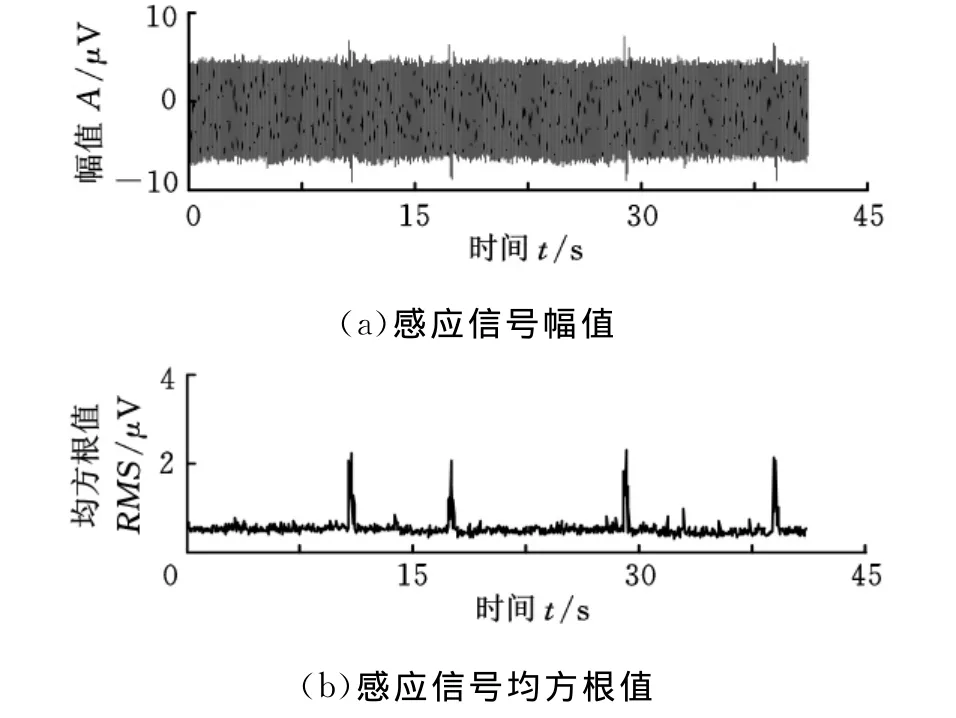

單顆粒注入實驗中,軸承鋼顆粒和黃銅顆粒的直徑分別為3.0mm、2.5mm 和2.0mm。如圖3~圖8所示,顆粒對應著明顯的脈沖尖峰,這與文獻[14]所分析的RMS的脈沖尖峰反映顆粒通過靜電傳感器規律一致。

圖3 直徑3.0mm軸承鋼單顆粒注入信號

圖4 直徑2.5mm軸承鋼單顆粒注入信號

圖5 直徑2.0mm軸承鋼單顆粒注入信號

圖6 直徑3.0mm黃銅單顆粒注入信號

圖7 直徑2.5mm黃銅單顆粒注入信號

圖8 直徑2.0mm軸承鋼單顆粒注入信號

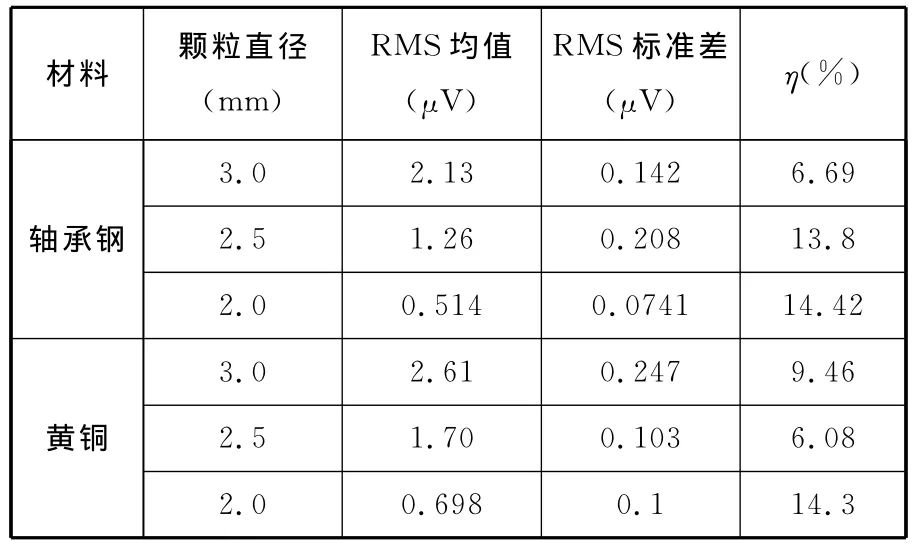

為更方便地定量比較實驗數據,將圖3~圖8的靜電感應信號RMS進行整理,形成表1中的RMS均值數據。表1歸納了6種單顆粒注入的測試結果,每一組尺寸顆粒實驗的感應信號RMS均值為去除油液背景信號所獲得的顆粒靜電信號RMS的計算結果。從表1中看到,無論是軸承鋼或黃銅,大顆粒的靜電感應信號RMS均值均大于小顆粒的靜電感應信號RMS均值,這與文獻[14,21]的理論分析及實驗結論一致,即顆粒直徑與感應電壓相關,靜電感應信號中尖峰的幅值反映了顆粒的尺寸特征。

表1 6種單顆粒注入的測試結果分析

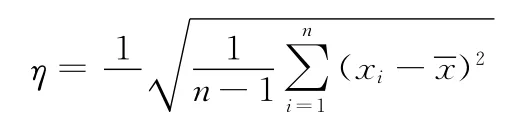

潤滑油流量的波動和注入顆粒時的抖動會引起顆粒經過靜電傳感器時信號的變化,進一步引起監測的靜電感應信號RMS的變化。本文采用同一規格顆粒的多次實驗以檢驗傳感器輸出結果的一致性水平。測量相對不確定度η反映測量標準差與均值的比值關系:

式中,xi為第i次測量值;n為測量次數;為n次測量結果的均值。

將η作為衡量測試結果一致性指標[22]。η越小,靜電傳感器的測試結果分散程度越小,數據均勻性越好。

從表1看出,6組實驗的測量相對不確定度η的最大值為14.42%,最小值為6.08%,均小于15%,滿足實際測量精度要求,所以本文采用的自制全流量磨粒靜電傳感器的監測結果較為穩定。

為進一步驗證顆粒直徑與靜電感應信號的關系,同時注入2個直徑2.0mm軸承鋼顆粒,分別進行3次雙顆粒注入實驗,獲得的感應信號及感應信號RMS如圖9所示。

圖9 直徑2.0mm軸承鋼雙顆粒注入信號

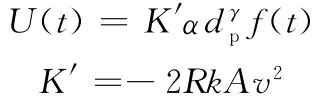

文獻[14]的研究表明,感應電壓幅值與顆粒等效直徑之間關系為

式中,K′為由傳感器探極電阻R、探極感應面積A和顆粒經過傳感器時速度v的常數;k為探極感應電荷中的常數;α為與顆粒材料和荷電介質等有關的常數,當其他條件一定時,它影響感應電壓幅值的斜率;dp為顆粒等效直徑;γ為由實驗確定的常數,通常為1.2~1.6;f(t)為與顆粒距離探極位置有關的時間變量。

按這一理論分析可知,所采集的靜電感應電壓信號不僅與顆粒尺寸有關,還受顆粒材料、油液介質等多種因素影響。

對圖9所示的測試數據,去除油液背景信號所獲得的雙顆粒靜電信號RMS均值為0.656μV,與單顆粒實驗中獲得的靜電信號RMS均值0.514μV相比,感應信號RMS增大到1.28倍,小于兩者等效直徑之比的1.414,這可能是由于顆粒在不同徑向位置引起靜電感應信號的變化所致。

表1監測數據顯示,靜電監測方法用于直徑3.0mm、2.5mm 和2.0mm 三種尺寸軸承鋼球和黃銅球顆粒注入實驗時,每一尺寸下黃銅球感應信號RMS均值均大于軸承鋼球的RMS均值,這表明靜電監測方法對黃銅的監測能力強于對軸承鋼的監測能力。

3 軸承鋼-黃銅滑動摩擦磨損實驗

3.1 實驗裝置及實驗方法

對MMW-1A型萬能摩擦磨損試驗機的銷盤摩擦副進行改裝,并外接便攜式的滑油系統,將自制的全流量磨粒靜電傳感器安裝在磨損區域下游的主回路,實現對磨粒的全流量在線檢測。實驗裝置如圖10所示。實驗中,采用四通道信號采集卡對油液磨粒靜電信號、載荷和摩擦力矩進行采集。摩擦因數μ可由式μ=M/(rF)計算得到,其中,M為摩擦力矩,N·mm;r為球試件與盤試件旋轉軸的垂直距離,mm;F為載荷,N。

圖10 實驗裝置

實驗采用昆侖牌L-HM46液壓油,滑油系統穩定運行時,系統壓力p=0.3MPa,體積流量qV=15L/min,油管內徑為10mm,全流量磨粒靜電傳感器的進出油管段均為長500mm的不銹鋼直圓管,計算得到雷諾數Re=759.7,潤滑油流速vL=3.183m/s。潤滑油實際雷諾數小于金屬油管臨界雷諾數2300,表明油液流動為層流。

球試件選用上海鋼球廠生產的直徑6mm的GCr15軸承鋼球,按GB308-89測得鋼球為G10級,振動級為Z3,表面硬度為HRC60,表面粗糙度Ra=0.04μm。實驗前對軸承鋼球采用丙酮超聲清洗30min,在90℃的干燥箱中干燥60min。盤試件為黃銅(Cu、Al、Fe、Ni、Sb、Bi、P的質量分數分別為58.5%、0.2%、0.5%、1.35%、0.01%、0.003%、0.02%,雜質總和小于0.3%,其余為Zn),按尺寸φ80mm×8mm加工。為使黃銅盤試件達到Ra=0.4μm的要求,實驗前對盤試件表面用800目氧化鋁水砂紙在YG-4503砂光機粗磨,再用1600目金相砂紙精磨,采用與球試件同樣方法清洗、干燥,最后用德國馬爾便攜式粗糙度儀M1對盤試件表面粗糙度進行測量。球試件和盤試件實物如圖11所示。實驗時,先啟動滑油系統,運行10min穩定后開始滑動摩擦磨損實驗,同時開始數據采集。實驗結束后,用丙酮超聲清洗球試件和盤試件30min,再在90°C的干燥箱中干燥60min。采用江南牌SZ6100平行光體視顯微鏡對銷試件和盤試件進行摩擦表面微觀分析。實驗中,載荷F=100N,滑動速度v分別為3.0m/s、3.5m/s,以研究摩擦因數、靜電監測信號的對應關系。

圖11 實驗中采用的球試件和盤試件實物

3.2 實驗結果及分析

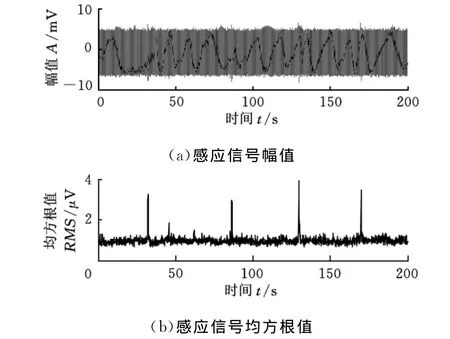

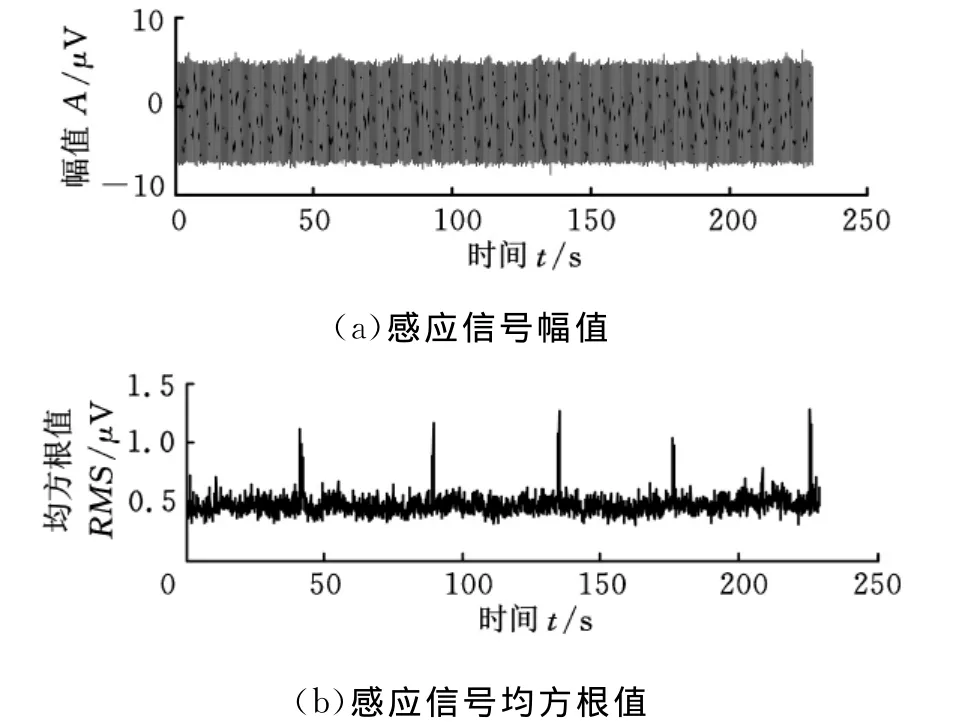

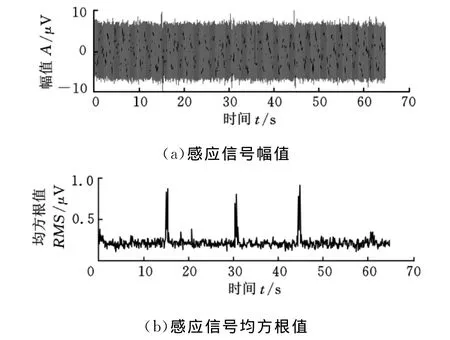

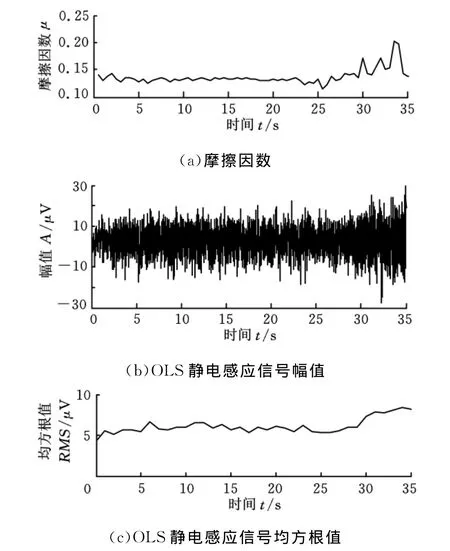

圖12所示為軸承鋼球試件與黃銅盤試件在滑動速度v=3.5m/s,載荷F=100N時實時采集的摩擦因數、OLS靜電感應信號,及對靜電感應信號計算獲得的感應信號RMS。由圖12a可知,在開始摩擦的25s內,摩擦因數穩定在0.14左右,隨后出現波動上升,最大達到0.20。圖12b中,OLS靜電感應信號基本圍繞某一定值波動,在第27s之后,靜電感應信號波動幅值增大,進一步對靜電感應信號進行RMS分析,得到圖12c所示的波形。從圖12c看到,在開始摩擦的前27s,RMS保持在6μV左右,此后出現緩慢上升,達到8μV左右,這一變化趨勢同摩擦因數相對應,所以靜電信號RMS能反應摩擦過程的變化。本實驗現象與文獻[14]中磨損加劇時出現靜電感應信號RMS整體上升趨勢的規律一致。本文后一組實驗中,直接采用靜電感應信號RMS對油液磨粒靜電信號進行分析。實驗結束后,觀察摩擦副表面,盤試件摩擦軌跡上有明顯的較深的凹痕,球試件表面有黃銅材料粘附其上。

圖12 銷盤滑動摩擦系數與靜電信號

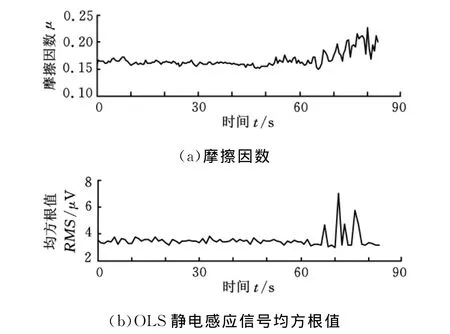

圖13a所示為軸承鋼球試件與黃銅盤試件在滑動速度v=3.0m/s,載荷F=100N時的摩擦因數、對OLS靜電感應信號計算獲得的感應信號RMS。由圖13看到,摩擦因數變化規律與圖12中規律類似,靜電感應信號RMS在第65s后所對應的摩擦因數出現有較多脈沖尖峰的鋸齒狀信號。由顆粒注入實驗可知,每個脈沖尖峰對應著一個大顆粒,表明由于磨損產生較大尺寸磨粒,摩擦因數與靜電感應信號RMS呈現較好的相關性。這一特征與文獻[14-15]所反映的規律一致。

3.3 表面形貌分析

圖13 銷盤滑動摩擦因數與靜電信號

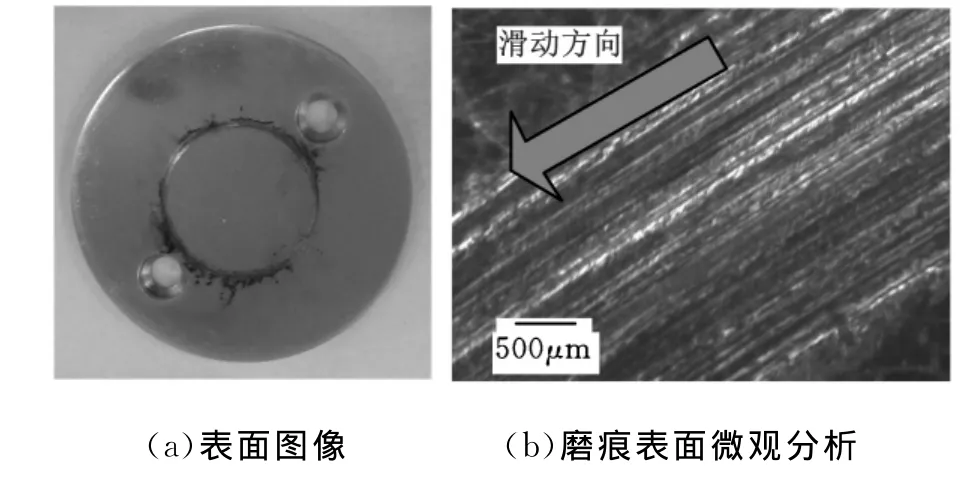

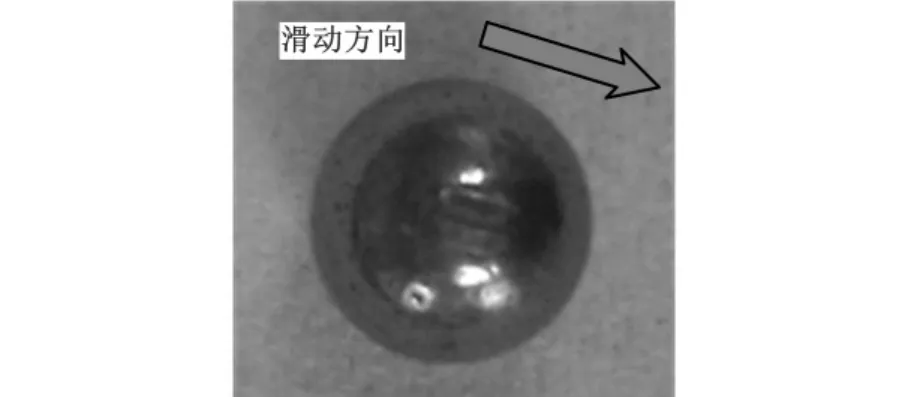

實驗結束后,取下盤試件,在滑動軌跡周圍觀察到黑色物質(圖14a),這些物質可能是軸承鋼的磨損氧化物,也可能油碳化物。在兩種實驗條件下,對盤試件和球試件進行清洗、干燥處理,黃銅盤試件表面的滑動軌跡上看到犁溝槽,如圖14b所示,在體視顯微鏡下觀察其微觀形貌,能清晰看到犁溝凹槽特征,這表明載荷作用下硬度大的軸承鋼球在黃銅盤表面發生微切削。如圖15所示,在軸承鋼球表面看到一道道凸起痕跡,表明硬度大的軸承鋼球也發生了磨損。黃銅盤試件表面在犁削作用下形成磨屑,引起了摩擦因數產生鋸齒狀波動,圖12a和13a清楚地顯示出摩擦因數的這一變化。圖15中球表面的物質為黃銅轉移物質,圖14a中在滑動軌跡周圍出現的黑色物質為潤滑油氧化產物。伴隨黃銅向軸承鋼球的材料轉移,黃銅在高接觸應力下接觸副發生塑性變形,引起接觸區溫度明顯升高,轉移的黃銅在高溫作用下使潤滑油的氧化速度增大10倍[23],從而產生潤滑油的氧化碳化反應。

圖14 盤試件表面分析

圖15 球試件表面圖像

4 結論

(1)軸承鋼球和黃銅球顆粒注入監測實驗表明,全流量在線磨粒靜電傳感器具有較好的檢測一致性。

(2)相同尺寸的黃銅球感應信號RMS大于軸承鋼球感應信號RMS,表明靜電監測方法對非鐵磁性材料(黃銅)的監測能力大于對鐵磁性材料(軸承鋼)的監測能力。

(3)同一載荷兩種滑動速度條件循環實驗表明,靜電感應信號與摩擦因數具有較好相關性。在磨損階段,靜電感應信號出現脈沖尖峰與持續上升。

[1]Dubowski D,Witwer D.Application of MetalSCAN Oil Debris Monitor to a Fleet of Sea King Helicopters[C]//American Helicopter Society 60th Annual Forum.Baltimore,MD,USA,2004:2217-2225.

[2]MetalSCAN On-line Oil Debris Monitor.Metal-SCAN specifications[EB/OL].[2012-02-17].http://www.gastops.com/pdf/Industrial- Metal-SCAN-Specifications.pdf

[3]Zainudin Y.Kittiwake Development of Sensors for Lube Oil Monitoring[C]//2011年在線油液監測技術專題研討會.武漢,2011:1-21.

[4]Kittiwake Developments Ltd.Metallic Wear Debris Sensor[EB/OL].[2012-03-01].http://www.kittiwake.com/sites/default/files/Metallic%20Wear%20Debris%20Sensor%20Datasheet.pdf.

[5]Harvey T J,Wood R J K,Powrie H E G.Electrostatic Wear Monitoring of Rolling Element Bearings[J].Wear,2007,263:1492-1501.

[6]Macom Technologies.TA10Data Sheet(Part Number:MT-000049-A),TechAlert 20Wear Debris Detection Sensor[EB/OL].[2012-02-17].http://www.macom.co.uk.

[7]殷勇輝,嚴新平,蕭漢梁.電感式磨粒監測傳感器的磁場均勻性研究[J].摩擦學學報,2001,21(3):228-231.

[8]Higgins P D,Crow J T.Advances in Commercial Engine Lube Debris Monitoring[R].SAE Technical Paper,1997:972603.

[9]范紅波,張英堂,陶鳳和,等.電感式磨粒傳感器中非鐵磁質磨粒的磁場特性[J].傳感器與微系統,2010,29(2):35-37.

[10]Powrie H E G.Use of Electrostatic Technology for Aero Engine Oil System Monitoring[C]//Proceedings of IEEE Aerospace Conference.Big Sky,MT,USA,2000:57-72.

[11]Powrie H E G,Wood R J K,Harvey T J,et al.Electrostatic Charge Generation Associated with Machinery Component Deterioration[C]//Pro-ceedings of IEEE Aerospace Conference.Big Sky,MT,USA,2002:2927-2934.

[12]Powrie H E G,Fisher C E.Engine Health Monitoring:Towards Total Prognostics[C]//Proceedings of IEEE Aerospace Conference.Snowmass,CO,USA,1999:11-20.

[13]Jaw L C.Recent Advancements in Aircraft Engine Health Management(EHM)Technologies and Recommendations for the Next Step[C]//ASME Turbo Expo2005:Power for Land,Sea,and Air.Reno,Nevada,USA,2005:683-695.

[14]陳志雄,左洪福,詹志娟,等.滑油系統全流量在線磨粒靜電監測技術研究[J].航空學報,2012,33(3):446-452.

[15]陳志雄,左洪福,詹志娟,等.軸承鋼摩擦副全流量在線磨粒靜電監測方法[J].航空動力學報,2012,27(5):1096-1104.

[16]Harvey T J,Morris S,Wang L,et al.Real-time Monitoring of Wear Debris Using Electrostatic Sensing Techniques[J].Proceedings of the Institution of Mechanical Engineers,Part J:Journal of Engineering Tribology,2007,221(1):27-40.

[17]Kerridge M,Lancaster J K.The Stages in a Process of Severe Metallic Wear[J].Proceedings of the Royal Society of London.Series A,Mathematical and Physical Sciences,1956,236(1205):250-264.

[18]張寶銘,林文荻.靜電防護技術手冊[M].北京:電子工業出版社,2000.

[19]Lowell J,Rose-Innes A C.Contact Electrification[J].Advances in Physics,1980,29(6):947-1023.

[20]Blacker R S,Birley A W.Electrostatic Charge Occurrence,Significance and Measurements[J].Polymer Testing,1991,10(4):241-262.

[21]Rossner M,Singer H.Measurement of Micrometer Particles by Means of Induced Charges[C]//Industry Applications Society Annual Meeting.San Diego,CA,USA,1989:2233-2238.

[22]范紅波,張英堂,任國全,等.新型磨粒在線監測傳感器及其試驗研究[J].摩擦學學報,2010,30(4):338-343.

[23]王汝霖.潤滑劑摩擦化學[M].北京:中國石化出版社,1994.