楔橫軋非對稱軸類件的可行性分析

彭文飛,焦思佳,束學道,張康生

(1.寧波大學 機械工程與力學學院,浙江 寧波,315211;2.北京科技大學 機械工程學院,北京,100083)

隨著交通運輸業(yè)的快速發(fā)展,各種軸類零件的需求量與日俱增,尤其是沿長度方向上非對稱的大型軸類件,在鐵路車輛用車軸和汽車用軸等行業(yè)有廣泛的應用需求。楔橫軋是一種軸類零件成形新工藝,是生產軸類件的最佳工藝之一,具有生產效率高、顯著節(jié)材等優(yōu)點[1]。非對稱的軸類件根據楔橫軋工藝可分為兩側軋制軸段斷面收縮率不同或者斷面收縮率相同而展寬長度不同2種類型[2]。傳統(tǒng)楔橫軋非對稱軸類件是使非對稱軋制轉化為對稱軋制[3-6],對于長度較大的非對稱軸類件,由于受到安裝模具芯軸長度的限制,無法在現有的設備上實現對稱軋制。也就是說,無法實現一付模具生產偶數件非對稱軸類件。因此,楔橫軋非對稱軸的成形方法為尺寸不同的變形區(qū)段選取不同的工藝參數組合起來進行軋制,通過軋制不同變形區(qū)段的組合,使不對稱件單件軋制成形[7]。非對稱的楔橫軋存在局部軸向力不平衡問題。若不平衡軸向力過大,軋件會產生軸向竄動、臺階缺肉和軋件重皮等缺陷[8-10]。要解決此類缺陷,思路之一為通過工藝參數的選擇來解決局部軸向力的不平衡問題。由于非對稱軸的多樣性,工藝參數的選擇受起楔點的位置、軋件的旋轉條件、心部質量條件等限制,工藝參數的選擇范圍縮小,無法完全通過工藝參數的選擇來滿足軸向力平衡。若軸向力不能平衡,軋件將軸向竄動。思路之二為非對稱軋制的模具設計,考慮軋件的軸向竄動量的補償,從而軋制出合格的非對稱軸類件。因此,楔橫軋非對稱軸是否可行,關鍵在于軸向力與軸向竄動量能否被精確測量。在此,本文作者建立非對稱與對稱的有限元模型,通過數值模擬與實驗相結合的方法,對楔橫軋非對稱軸的可行性進行了分析。

1 有限元模型的建立及邊界條件

1.1 力學模型

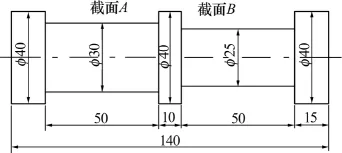

絕大多數非對稱軸的楔橫軋成形可以轉化為圖1所示的非對稱產品的成形。非對稱軋制時,若工藝參數選擇不合理,截面A與截面B處的軸向力不相等,則會產生局部軸向力不平衡問題[11]。

圖1 非對稱軸(單位:mm)Fig.1 Asymmetric shaft

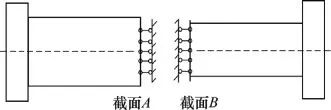

局部軸向力的不平衡問題可以轉換為對稱軋制來解決。將軸向力的獲得簡化為如圖2所示的力學模型。有限元建模時,在截面A與截面B處分別施加約束。有限元模擬后,得到對稱軋制時的軸向力。選用截面A與截面B處的軸向力相等時的工藝參數組合進行非對稱軋制時,就能軋制出合格的非對稱軸類件,無切臺、軸向竄動等缺陷。

圖2 對稱軋制力學模型Fig.2 Mechanical model of symmetric rolling

1.2 有限元模型的建立

楔橫軋有限元建模的文獻很多[12-14],非對稱軋制有限元模型的建立,除了借鑒文獻[12-14]的相應假設和設定相關邊界條件,還需做如下的假設和邊界條件設定:

(1)楔入段是一個復雜、短暫的過程。為研究方便,忽略楔入段的影響。

(2)在軸向力大的一側,模具讓出中間臺階的竄動空間。

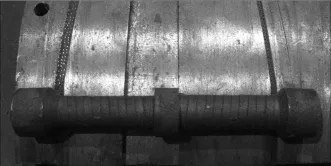

建立的非對稱軋制有限元模型如圖3所示。參考文獻[13]的假設建立的對稱軋制有限元模型如圖4所示。

圖3 楔橫軋非對稱軋制有限元模型Fig.3 FE model of asymmetric cross wedge rolling

圖4 楔橫軋對稱軋制有限元模型Fig.4 FE model of symmetric cross wedge rolling

2 軸向力因素分析及實驗

2.1 軸向力因素分析

楔橫軋成形過程中,軸向力是許多因子的復雜函數。這些因子主要包括:成形角、展寬角、斷面收縮率、軋輥直徑、軋輥轉速和軋制溫度等。為了研究楔橫軋非對稱軸類件的需要,選擇軋件直徑、成形角、展寬角和斷面收縮率4個影響軸向力的重要因素進行研究[15]。

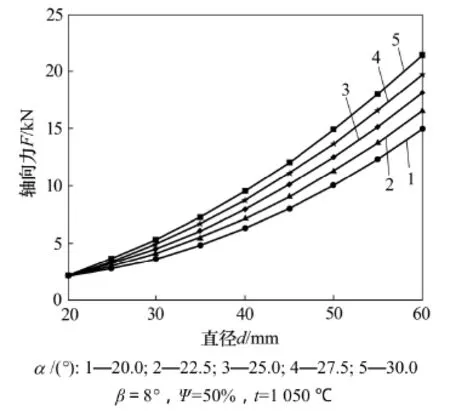

2.1.1 軋件直徑對軸向力的影響

在不同成形角下軸向力與軋件直徑的關系如圖5所示。其中:α為成形角;β為展寬角;Ψ為斷面收縮率;t為溫度;d為軋件直徑。從圖5可知:軸向力隨軋件直徑的增大成二次函數關系遞增。直徑增大,接觸面積顯著增大,而接觸面內單位壓力的變化遠小于接觸面積的變化,所以斜面接觸區(qū)的正壓力增大,進而使作為正壓力分力的軸向力增加;直徑增大,瞬時展寬量增加,導致瞬時壓下量和總壓下量增大,瞬時變形程度增大,使變形抗力提高。綜上所述,直徑越增大,軸向力越增大。

圖5 在不同成形角下軸向力與軋件直徑的關系Fig.5 Relationship between axial force and diameter of part in different forming angles

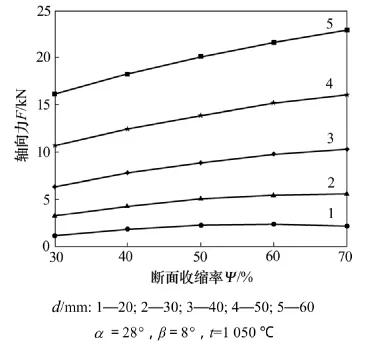

2.1.2 斷面收縮率對軸向力的影響

在不同直徑下軸向力與斷面收縮率的關系如圖6所示。從圖6可以看出:軸向力隨斷面收縮率的增加而增大,增大的趨勢為近似線形關系。斷面收縮率增大,斜面接觸區(qū)的單位壓力增大,斜面的軸向投影面積和斜面的徑向投影面積都隨之增加。但是,模具對斜面的正壓力增大的同時,金屬的軸向延伸阻力也增加。而正壓力的軸向分力的增大速度較軸向延伸阻力的增加速度快;斷面收縮率的增大,導致瞬時壓下量下降,降低了變形抗力,軸向力又有下降的趨勢,但對軸向力的影響不大。綜上所述,斷面收縮率增大,軸向力增大。

圖6 在不同直徑下軸向力與斷面收縮率的關系Fig.6 Relationship between axial force and area reduction in different diameters of part

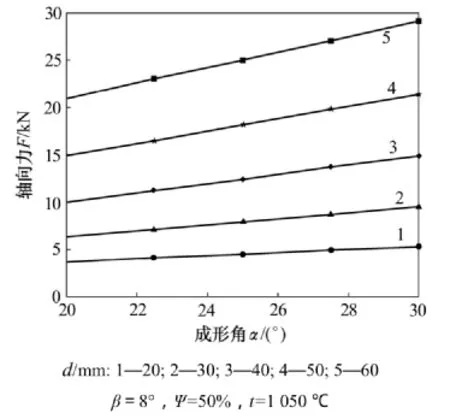

2.1.3 成形角對軸向力的影響

在不同直徑下軸向力與成形角的關系如圖7所示。從圖7可知:軸向力隨成形角的增大線性增加。接觸區(qū)單位壓力隨成形角增大而降低,斜面軸向投影面積隨成形角的增大而增大,而斜面徑向投影面積大幅度減小,軸向延伸阻力減小,故作用于接觸面上正壓力的軸向分力增加,軸向力增大;徑向投影面積隨成形角的增大而減小,意味著成形角增大,軸向延伸阻力減小;綜上所述,成形角增大,軸向力增大。

圖7 在不同直徑下軸向力與成形角的關系Fig.7 Relationship between axial force and forming angle in different diameters of part

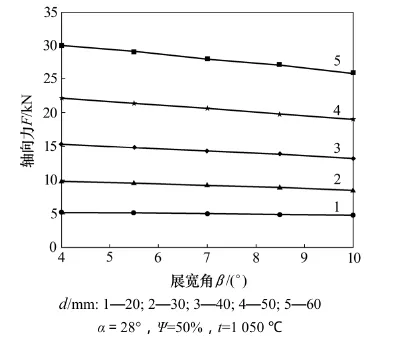

2.1.4 展寬角對軸向力的影響

在不同直徑下軸向力與展寬角的關系如圖8所示。從圖8可知,軸向力隨展寬角的增加線性減小。展寬角越大,接觸區(qū)徑向投影面積增大越多,軸向延伸阻力加大,軸向力下降越顯著。因此,展寬角增加,軸向力減小。

圖8 在不同直徑下軸向力與展寬角的關系Fig.8 Relationship between axial force and spread angle in different diameters of part

根據以上分析可知,在非對稱軋制中,為使軸向力平衡,成形角大的一側選用大的展寬角,成形角小的一側選用小的展寬角。

2.1.5 軸向力影響因素綜合分析

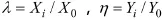

通過工藝參數對楔橫軋軸向力影響因素的分析可知,各因素在不同程度影響軸向力。為得到各因素對軸向力的影響主次,引入無量綱影響因子λ和影響系數η,且定義為:

式中:Xi為影響因素值;X0為影響因素初值;Yi為軸向力;Y0為軸向力初值。

軸向力影響因子與影響系數的關系如圖9所示。從圖9可知:在選取的工藝參數范圍內,影響軸向力的4個因素中,軋件的直徑影響最大,斷面收縮率的影響次之,成形角的影響比斷面收縮率的影響稍小,展寬角對軸向力的影響最小。

針對一個特定的非對稱軸類件而言,軋件直徑和斷面收縮率是一定的,無法調整。展寬角由于模具加工的原因無法多次變化,但可以通過楔入點的選擇來調整,然而楔入點的選擇余地不大,同時,展寬角的選擇還受兩側展寬的長度限制,因此,成形角是這些影響因素中改變軸向力的最有效的調整參數。

圖9 軸向力影響因子與影響系數的關系Fig.9 Relationship between impact factors and impact coefficient of axial force

2.2 軸向力實驗

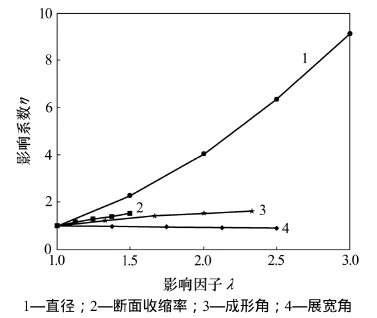

目前非對稱軋制的局部軸向力只能通過有限元模擬的辦法獲得[11],判斷軸向力是否平衡可以通過軋件是否軸向竄動來反映。選用如下工藝參數進行實驗:左成形角αl=34.2°,左展寬角βl=5.74°,左斷面收縮率Ψl=52.2%;右成形角αr=42.8°,右展寬角βr=5.74°,右斷面收縮率Ψr=45.8%,經計算,軸向力相差不大。坯料軋制后,在常溫下軋件的臺階右側緊貼模具中心槽的右面,考慮溫降的影響,說明弱側軸向竄動量很小,可近似認為成形區(qū)軸向力平衡,軋制合格的產品如圖10所示。

圖10 無軸向竄動的軋件Fig.10 Part without movement in axial direction

3 軸向竄動量分析及實驗

將非對稱軋制金屬竄動側(對稱軋制時軸向力小的一側)稱為弱側,金屬竄向側(對稱軋制時軸向力大的一側)稱為強側。

楔橫軋非對稱軸類件具有軋件沿軸向長度中心不對稱且一次軋制成形的特點。與對稱軋制相比,由于楔形的不對稱,若選擇的工藝參數不能使局部軸向力平衡,軋件向強側竄動,弱側會因為軸向竄動而使實際展寬長度大于產品設計尺寸,強側實際展寬長度小于產品設計尺寸。解決方法是非對稱軋制模具設計時精確留出臺階的竄動空間。 因此,必須首先通過建立非對稱軋制的有限元模型模擬得到軸向竄動量。

3.1 有限元模型測量軸向竄動量

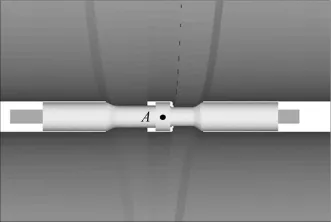

在軋件臺階的中心點處取一跟蹤點A,如圖11所示。隨著軋制過程的進行,跟蹤點A向一側竄動。處理有限元計算結果,可以得到跟蹤點A沿軸向的竄動位移。

圖11 跟蹤點的位置Fig.11 Position of tracking point

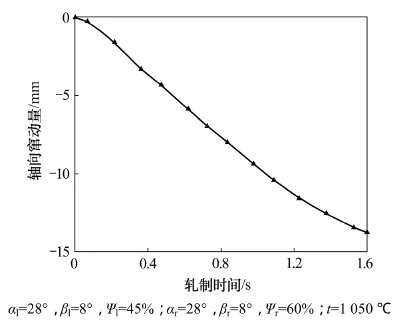

跟蹤點的軸向竄動位移如圖12所示。從圖12可以看出:隨著軋制的進行,跟蹤點始終向一個方向移動,且近似于線性關系。

圖12 跟蹤點軸向竄動位移Fig.12 Movement displacement of tracking point in axial direction

3.2 軸向竄動量實驗

軋制完成后,在高溫下用游標卡尺測量弱側實際展寬長度(圖13所示)。在弱側,實際展寬長度比設計展寬長度大,實際展寬長度與設計展寬長度之間的差值為軸向竄動量。

圖13 軸向竄動量的測量Fig.13 Measure of movement in axial direction

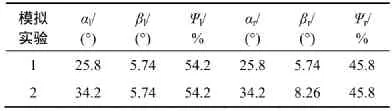

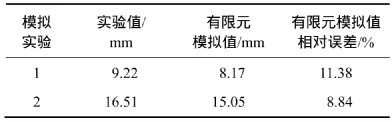

選取如表1所示的工況進行非對稱軋制軸向竄動量實驗。每組工況進行5組試驗,實驗值為5次試驗的平均值。有限元模擬值與實驗值的比較如表2所示。

表1 有限元模擬工況Table1 FE simulation conditions

表2 有限元模擬值與實驗值比較Table2 Comparison of FE simulation and experiment

從表2可以看出:實驗值與有限元模擬計算值相差不大,最大相對誤差為11.38%,說明建立的非對稱軋制的有限元模型是正確的,可以較精確地得到軸向竄動量。

4 結論

(1)在非對稱軋制中,成形角大的一側選用大的展寬角,成形角小的一側選用小的展寬角。

(2)軋件直徑對軸向力影響最大,斷面收縮率的影響次之,成形角的影響比斷面收縮率的稍小,展寬角的影響最小。為使軸向力平衡,成形角是調整軸向力最有效的工藝參數。

(3)每建立的有限元模型獲得了軸向力和軸向竄動量。實驗值與模擬計算值的最大相對誤差為11.38%,表明通過控制軸向力和軸向竄動量可以軋制出合格的非對稱軸。

[1]胡正寰, 張康生, 王寶雨, 等.楔橫軋零件成形技術與模擬仿真[M].北京: 冶金工業(yè)出版社, 2004: 8.HU Zheng-huan, ZHANG Kang-sheng, WANG Bao-yu, et al.Technology and simulation that CWR forming parts[M].Beijing:Metallurgical Industry, 2004: 8.

[2]彭文飛.楔橫軋非對稱軸類件成形機理及其關鍵技術研究[D].北京: 北京科技大學機械工程學院, 2011: 2.PENG Wen-fei.Study on forming mechanism and key technologies of cross wedge rolling asymmetric shaft parts[D].Beijing: University of Science and Technology Beijing.School of Mechanical Engineering, 2011: 2.

[3]Pater Z.A study of cross wedge rolling process[J].Journal of Materials Processing Technology, 1997, 80/81: 370-375.

[4]束學道, 胡正寰, 張康生, 等.楔橫軋力能參數影響因素分析[J].重型機械, 2002, 14(4): 29-33.SHU Xue-dao, HU Zheng-huan, ZHANG Kang-sheng, et al.Factors affecting parameters of force and energy in cross wedge rolling[J].Journal of Heavy Machinery, 2002, 14(4): 29-33.

[5]束學道, 彭文飛, 聶廣占, 等.楔橫軋大型軸類件軋制力規(guī)律研究[J].塑性工程學報, 2009, 16(1): 102-105.SHU Xue-dao, PENG Wen-fei, NIE Guang-zhan, et al.The study of rolling force on forming large-sized shaft-part by cross wedge rolling[J].Journal of Plasticity Engineering, 2009, 16(1):102-105.

[6]白志斌, 任廣升, 張承鑒.楔橫軋變形載荷的計算[J].吉林工業(yè)大學學報, 1989(3): 108-116.BAI Zhi-bin, REN Guang-sheng, ZHANG Cheng-jian.The calculation of deformation load on cross wedge rolling[J].Journal of Jilin University of Technology, 1989(3): 108-116.

[7]黃德政, 周建軍.不對稱軸類件楔橫軋工藝與孔型設計[J].汽車科技, 1998, 6(4): 22-29.HUANG De-zheng, ZHOU Jian-jun.Process and pass design of cross wedge rolling asymmetric shaft[J].Journal of Muto Mobile Science & Technology, 1998, 6(4): 22-29.

[8]李建國.楔橫軋軋件扭轉變形規(guī)律的研究[D].北京: 北京科技大學機械工程學院, 2008: 54.LI Jian-guo.Study on rules of torsional deflection in cross wedge rolling[D].Beijing: University of Science and Technology Beijing.School of Mechanical Engineering, 2008:54.

[9]沈智.大直徑楔橫軋件的成形工藝研究[D].北京: 機械科學研究總院, 2006: 47.SHEN Zhi.Study of forming process for big size cross wedge rolling workpiece[D].Beijing: China Academy of Machinery Science and Technology, 2006: 47.

[10]PENG Wen-fei, ZHANG Kang-sheng.Theoretical research of the axial force about cross wedge rolling[J].Key Engineering Materials, 2010, 443: 27-32.

[11]彭文飛, 張康生, 胡正寰.楔橫軋非對稱軸類件有限元模型分析[J].塑性工程學報, 2010, 17(2): 79-83.PENG Wen-fei, ZHANG Kang-sheng, HU Zheng-huan.Analysis of finite element model on cross wedge rolling asymmetric shaft-parts[J].Journal of Plasticity Engineering, 2010, 17(2):79-83.

[12]PENG Wen-fei, ZHANG Kang-sheng, HU Zheng-huan.Analysis of influence parameters on axial movement displacement about cross wedge rolling asymmetric shaft part[J].Applied Mechanics and Materials, 2010, 37/38: 141-145.

[13]李傳民, 束學道, 胡正寰.楔橫軋多楔軋制鐵路車軸可行性有限元分析[J].中國機械工程, 2006, 17(19): 2017-2019.LI Chuan-min, SHU Xue-dao, HU Zheng-huan.Feasibility study on multi-wedge cross wedge rolling of railway axles with finite element analysis[J].China Mechanical Engineering, 2006,17(19): 2017-2019.

[14]閆華軍, 劉晉平, 胡正寰.楔橫軋軋制螺旋齒形件力能參數的影響因素[J].中南大學學報: 自然科學版, 2010, 41(2):172-178.YAN Hua-jun, LIU Jin-ping, HU Zheng-huan.Influence factors of mechanics parameters in rolling spiral tooth parts with cross wedge rolling[J].Journal of Central South University: Science and Technology, 2010, 41(2): 172-178.

[15]PENG Wen-fei, ZHANG Kang-sheng, HU Zheng-huan.Analysis of process parameters influence on axial force of cross wedge rolling[C]//2010 International Conference on Mechanic Automation and Control Engineering.Wuhan, 2010, 3756-3760.