EPS高分子輕質(zhì)塊體內(nèi)模現(xiàn)澆空心樓蓋施工技術(shù)

江蘇雙樓建設(shè)集團(tuán)有限公司 陳克榮

1.工程概況

由南京綠色四季房地產(chǎn)有限公司投資建設(shè)的萬(wàn)和尊邸工程位于南京市玄武區(qū)中央路70號(hào)。由平面互成“L”形的A、B兩棟單體組成,建筑面積約30000m2,為框架-抗震墻結(jié)構(gòu)地上8/15層、地下3層,是集人防、車庫(kù)、商業(yè)和公寓式辦公等多功能于一體的綜合樓。為達(dá)到大開間、大跨度柱網(wǎng)和靈活分隔兼有保溫隔熱、隔聲降噪目的,該工程從負(fù)三層地下室至主體結(jié)構(gòu)頂層現(xiàn)澆板均設(shè)計(jì)采用了EPS高分子輕質(zhì)塊體內(nèi)模現(xiàn)澆空心樓蓋。

2.技術(shù)特點(diǎn)

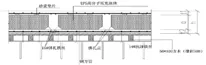

EPS高分子輕質(zhì)塊體內(nèi)模現(xiàn)澆空心樓蓋是將EPS高分子輕質(zhì)塊體預(yù)先按一定方向排列埋置于樓板的上下層鋼筋網(wǎng)片中,形成一次性和永久性內(nèi)模,經(jīng)混凝土澆筑成型后,使原現(xiàn)澆實(shí)心混凝土樓板變成現(xiàn)澆空心樓蓋,在保證結(jié)構(gòu)安全、經(jīng)濟(jì)、可靠的前提下,達(dá)到提高結(jié)構(gòu)凈空、減輕結(jié)構(gòu)自重、增強(qiáng)保溫隔熱和隔音效果、減少材料用量、降低工程成本、提高施工效益和節(jié)能、環(huán)保的目的,EPS空心樓蓋結(jié)構(gòu)構(gòu)造如圖1所示。EPS空心樓蓋施工技術(shù)特點(diǎn)如下:

2.1 技術(shù)優(yōu)點(diǎn)

2.1.1 EPS塊體內(nèi)模具有質(zhì)量輕、不怕摔、不吸水、混凝土不進(jìn)入內(nèi)模等特點(diǎn),其重量輕于GBF、BDF等現(xiàn)有薄壁管現(xiàn)澆混凝土空心樓板,可節(jié)約混凝土用量,減輕結(jié)構(gòu)自重,減少地震作用。

2.1.2 在保證凈空的條件下,可降低結(jié)構(gòu)層高,較方便地實(shí)現(xiàn)大空間,對(duì)于有高度限制的房屋能夠明顯降低層高、降低建筑物的總高度,減少鋼筋混凝土的總重量,減少基礎(chǔ)荷載,降低工程造價(jià)。

2.1.3 現(xiàn)澆混凝土空心樓蓋技術(shù)簡(jiǎn)化了模板安裝及鋼筋綁扎工藝,加快了施工進(jìn)度,同時(shí),板底平整利于管道、通風(fēng)設(shè)備的安裝。

2.1.4 由于結(jié)構(gòu)傳力性能的改善,樓板各處均可承載輕質(zhì)隔墻,滿足業(yè)主對(duì)空間大小的個(gè)性化分隔需求。

2.1.5 現(xiàn)澆混凝土空心樓蓋采用封閉空腔成孔技術(shù),具有良好的隔音性能。

2.1.6 現(xiàn)澆空心樓蓋導(dǎo)熱系數(shù)降低,隔熱、保溫性能良好,符合國(guó)家倡導(dǎo)的“建設(shè)節(jié)能省地型建筑”的要求,具有顯著的經(jīng)濟(jì)效益和社會(huì)效益。

2.2 技術(shù)難點(diǎn)

2.2.1 EPS塊體內(nèi)模易擠壓位移、偏位,在混凝土澆筑過(guò)程中浮力較大,不易位置控制和固定。

2.2.2 非圓形的EPS塊體內(nèi)模空心樓蓋其肋梁及板底部位混凝土密實(shí)性振搗難度大。

圖1 EPS高分子輕質(zhì)塊體現(xiàn)內(nèi)模澆空心樓蓋結(jié)構(gòu)剖面圖

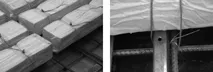

圖2 抗浮鐵絲綁扎

3.工藝流程及主要施工技術(shù)措施

3.1 工藝流程

樓板支撐體系搭設(shè)→模板安裝工程→梁筋及下層雙向鋼筋網(wǎng)片綁扎安裝→抗浮鐵絲綁扎→方鋼管設(shè)置→水電管線敷設(shè)→EPS塊體內(nèi)模安裝、固定→U型定位卡子設(shè)置→樓板上層雙向鋼筋網(wǎng)片綁扎安裝→空心樓蓋板厚控制→混凝土澆筑→混凝土養(yǎng)護(hù)→拆模→板底抗浮鐵絲修剪、防銹處理及板底混凝土成型質(zhì)量檢查、驗(yàn)收。

3.2 主要施工技術(shù)措施

3.2.1樓板支撐體系搭設(shè)

模板豎向支撐采用扣件式鋼管支架體系,其中間立桿間距不應(yīng)大于800mm,邊支撐立桿與墻面間距不應(yīng)大于300mm,且必須按規(guī)定要求設(shè)置好掃地桿和剪刀撐。水平支撐采用木楞和鋼管,其中固定模板的背襯采用50×100 mm的木楞,其間距不得大于250mm。

3.2.1 模板安裝工程

模板安裝時(shí),應(yīng)從一邊開始鋪設(shè),后安裝的模板必須與先安裝的模板頂緊,對(duì)板縫較大處其側(cè)邊應(yīng)粘貼膠帶海綿條,以保證混凝土振搗時(shí)不發(fā)生漏漿現(xiàn)象,使?jié)仓幕炷羶?nèi)實(shí)外光。大跨度區(qū)域模板支設(shè)時(shí)應(yīng)按3‰起拱。為便于模板拆除和混凝土成型后的觀感質(zhì)量,在模板安裝完成后,要專人負(fù)責(zé)涂刷水性脫模劑,且其用量不宜過(guò)多,對(duì)覆膜膠合木模板只需用棉布輕輕柔擦一遍便可。

3.2.3 梁筋及下層雙向鋼筋網(wǎng)片綁扎安裝

EPS塊體內(nèi)模空心樓板梁筋及下層雙向鋼筋網(wǎng)片應(yīng)在模板驗(yàn)收合格、雙方填寫交接驗(yàn)收簽字手續(xù)后方可開始綁扎。先綁扎梁筋,再綁扎板筋。為保證板筋位置正確,要先在模板上彈出鋼筋的位置線,然后依據(jù)位置線綁扎樓板下層鋼筋網(wǎng)片,并應(yīng)滿扎,扎絲規(guī)格不小于22#,扎絲頭向內(nèi)。下層雙向鋼筋網(wǎng)片綁扎完成后,按規(guī)定墊好15mm厚的板底鋼筋保護(hù)層塑料墊塊,墊塊間距不得大于500mm,并呈梅花狀布置,同時(shí)在每個(gè)板底抗浮鐵絲綁扎部位的底板筋交叉處下方增設(shè)一個(gè)保護(hù)層塑料墊塊,以保證板底抗浮鐵絲緊固時(shí)板筋交叉處保護(hù)層的厚度。

3.2.4 抗浮鐵絲綁扎

下層鋼筋網(wǎng)片綁扎的同時(shí),按照專項(xiàng)方案設(shè)計(jì)要求或每隔500mm呈梅花狀在板筋交叉處用手槍鉆在EPS塊體內(nèi)模旁的樓板膠合板上鉆一對(duì)Φ4的小孔,將14#板底抗浮鐵絲插入孔內(nèi),并穿過(guò)底模將下層板筋固定在模板支撐體系中的鋼管上并綁扎牢固,抗浮鐵絲嚴(yán)禁綁扎在膠合板下的木楞上,否則會(huì)將整個(gè)樓板底模拉起,失去抗浮的作用。抗浮鐵絲綁扎如圖2所示。

3.2.5 方鋼管設(shè)置

現(xiàn)澆空心樓蓋梁筋、下層雙向鋼筋網(wǎng)片、保護(hù)層墊塊綁扎安裝和板底抗浮鐵絲緊固并在自檢、交接驗(yàn)收合格并履行簽字手續(xù)后,根據(jù)結(jié)施模板設(shè)計(jì)施工圖紙中EPS塊體內(nèi)模排布位置在板跨下層雙向鋼筋網(wǎng)片上設(shè)置□25×25方鋼管,且每個(gè)EPS塊體內(nèi)模下應(yīng)等距放置三根通長(zhǎng)方管并用鐵絲與板底鋼筋網(wǎng)片進(jìn)行有效固定,如圖3所示。方鋼管的位置應(yīng)結(jié)合EPS塊體內(nèi)模排列圖確定,基本原則為:方鋼管沿垂直于EPS塊體內(nèi)模方向設(shè)置固定。

3.2.6 水電管線敷設(shè)

樓板中水電管線的鋪設(shè)應(yīng)盡量放在EPS塊體內(nèi)模以下(現(xiàn)場(chǎng)斷開或可鋸槽、鋸槽缺口安放,但應(yīng)作封裹處理),也可在肋梁中穿行,主進(jìn)管應(yīng)盡量沿梁邊布置。如遇多根預(yù)留管線交叉時(shí),可調(diào)換比原厚度小20~30mm的EPS塊體內(nèi)模,以保證管線順暢通過(guò)。成排電管之間凈距不應(yīng)小于30mm,以便混凝土振搗時(shí)充實(shí)電管之間的空隙。

3.2.7 EPS塊體內(nèi)模安裝、固定

(1)方鋼管放置完成經(jīng)交接驗(yàn)收通過(guò)后開始鋪設(shè)EPS塊體內(nèi)模。EPS塊體內(nèi)模必須根據(jù)排列設(shè)計(jì)圖選擇不同規(guī)格EPS塊體和不同排布方向進(jìn)行排放。同一排的EPS塊體內(nèi)模安放必須保持順直,排放時(shí),應(yīng)注意輕拿輕放,不得甩扔,不得碰壞EPS塊體防水、防火保護(hù)膜。

(2)為滿足設(shè)計(jì)所確定的EPS塊體內(nèi)模在板內(nèi)垂直高度及水平位置,避免混凝土澆筑時(shí)由于EPS塊體內(nèi)模自重輕、容易上浮將樓板上層鋼筋網(wǎng)片頂起而發(fā)生質(zhì)量事故,EPS塊體內(nèi)模在通長(zhǎng)方鋼管上鋪設(shè)后應(yīng)在加強(qiáng)帶位置用雙根16#鐵絲與板底鋼筋綁牢,用于固定EPS塊體內(nèi)模以減少混凝土振搗時(shí)的位移和上浮,鐵絲一定要拉直拉緊,以便有效抵抗上浮力,避免EPS塊體內(nèi)模向上位移。EPS塊體內(nèi)模安裝、固定如圖4所示。

3.2.8 U型定位卡子設(shè)置

EPS塊體內(nèi)模安裝、固定后,在EPS塊體與塊體之間的肋梁間的每根通長(zhǎng)方鋼管中設(shè)置專用U型定位(限位)卡子,U型定位卡子的數(shù)量按每1000長(zhǎng)的EPS塊體設(shè)置3個(gè),不足1000mm長(zhǎng)的EPS塊體設(shè)置2個(gè),以減少EPS塊體內(nèi)模在混凝土施工過(guò)程中發(fā)生水平擠壓而影響混凝土下料和澆搗密實(shí)。U型定位卡子設(shè)置如圖5所示。

3.2.9 樓板上層雙向鋼筋網(wǎng)片綁扎安裝

EPS塊體內(nèi)模安裝、固定工序經(jīng)隱蔽驗(yàn)收合格后方可進(jìn)行上層雙向鋼筋網(wǎng)片綁扎(滿扎)和肋梁拉鉤設(shè)置(間距不得大于500mm)。為有效支撐上層板筋、增加上層板筋的剛度、減少變形,上層鋼筋網(wǎng)片綁前應(yīng)先設(shè)置間距不大于500mm的鋼筋焊接成的通長(zhǎng)定型馬凳以進(jìn)行雙層鋼筋網(wǎng)片的支撐,鋼筋馬凳應(yīng)安裝在墊塊上方,同時(shí)在下層鋼筋網(wǎng)片照片之間每500mm增設(shè)1個(gè)鋼筋拉鉤,起增強(qiáng)支撐和抗浮作用,上層鋼筋網(wǎng)片綁扎安裝及拉鉤如圖6所示。

3.2.10 空心樓蓋板厚控制

現(xiàn)澆空心樓蓋混凝土澆筑前應(yīng)由施工員根據(jù)結(jié)構(gòu)施工階段的1.0m水平標(biāo)高線測(cè)設(shè)好樓面水平標(biāo)高控制點(diǎn),并在樓板周邊側(cè)模的四角定上釘子、板中每隔6m設(shè)置一個(gè)板厚控制點(diǎn)(可焊接短鋼筋并與鋼筋網(wǎng)片豎直點(diǎn)焊固定)。

3.2.11 混凝土澆筑

(1)空心樓蓋混凝土澆筑前應(yīng)安排專人將模板內(nèi)雜物清理干凈并提前對(duì)模板進(jìn)行濕潤(rùn)。

(2)混凝土進(jìn)場(chǎng)時(shí)坍落度應(yīng)控制在160~180mm,石子最大粒徑不得超過(guò)25mm,以滿足其不大于1/2肋梁寬度和板底厚度的設(shè)計(jì)要求。混凝土澆筑振搗時(shí)應(yīng)用Φ30mm小口振搗棒和平板振動(dòng)器配合進(jìn)行。

(3)為避免泵管布料和工人澆搗時(shí)腳底踩踏對(duì)鋼筋網(wǎng)片和EPS塊體內(nèi)模位置產(chǎn)生不良影響,做好施工過(guò)程中的成品保護(hù),混凝土澆注前應(yīng)架設(shè)施工通道、鋪設(shè)Φ4鋼筋焊接網(wǎng)珊(長(zhǎng)2000mm、寬600mm、網(wǎng)孔間距50mm),并配合塔吊利用料斗控制下料高度和速度,減少泵管輸送和軟管布料對(duì)已成型鋼筋和EPS塊體內(nèi)模水平推力和沖擊力和影響。由于混凝土泵管較重,須采用鋼管搭設(shè)支架,且支架須放置在膠合木模板或墊板上,禁止直接放置在EPS塊體內(nèi)模上,以免損傷破壞塊體內(nèi)模。

圖3 方鋼管與板底鋼筋網(wǎng)片固定

圖4 EPS塊體內(nèi)模安裝、固定

圖5 U型定位卡子設(shè)置

(4)混凝土施工時(shí),先澆筑梁部位混凝土,后澆筑板部位混凝土。空心樓板混凝土鋪攤布料和振搗時(shí)應(yīng)順著EPS塊體內(nèi)模徑向(縱向)進(jìn)行,不得沿肋梁作多點(diǎn)圍合式澆筑,一方面有利于混凝土自然流淌充實(shí)到肋梁部位,另一方面可避免由于混凝土布料放料時(shí)的沖擊力將EPS塊體內(nèi)模推壓擠湊到一起而導(dǎo)致肋梁部位混凝土難以下料影響板底密實(shí)性。同時(shí)應(yīng)注意空心樓蓋的混凝土要分兩步(兩層)澆筑完成,不得一次性將混凝土澆筑到板頂(如果空心樓蓋肋梁部位被混凝土一次性覆蓋,不但加大振搗難度,而且不便于EPS塊體內(nèi)模下方空氣排出,不能保證肋梁部位混凝土被全部有效振搗,很容易造成EPS塊體內(nèi)模下口混凝土振搗不密實(shí),出現(xiàn)蜂窩、麻面甚至于孔洞,影響混凝土結(jié)構(gòu)質(zhì)量)。兩層混凝土澆筑時(shí)應(yīng)嚴(yán)格控制上、下層混凝土?xí)r間的銜接,要在下一層混凝土初凝之前澆筑上一層混凝土,避免產(chǎn)生冷縫。

(5)使用振搗棒振搗時(shí),對(duì)同一部位連續(xù)振搗時(shí)間不得超過(guò)2分鐘。振搗棒盡量不要碰插EPS塊體和鋼筋及定位卡子(如脫落應(yīng)予補(bǔ)設(shè)),以免將EPS塊體內(nèi)模拱起、偏位或損壞EPS塊體防水防火保護(hù)膜、搗粹聚苯泡沫體以及導(dǎo)致混凝土產(chǎn)生離析泌水而影響混凝土成型質(zhì)量。

(6)在板面混凝土平板振動(dòng)器搗完成2h后于樓面混凝土初凝前對(duì)混凝土表面進(jìn)行找平、抹壓

處理。首先派專人從柱、剪力墻、樓梯等周邊節(jié)點(diǎn)開始向中間用長(zhǎng)刮尺抽平;其次在初凝后用鐵抹收平壓實(shí),再用木抹打平;再次在終凝前將柱和剪力墻周邊用鐵抹壓成半光面,并用機(jī)械磨光對(duì)整個(gè)混凝土表面進(jìn)行打磨處理。混凝土澆筑及表面處理如圖7所示。

3.2.12 混凝土養(yǎng)護(hù)

混凝土澆筑完成后應(yīng)安排專人落實(shí)責(zé)任按規(guī)定要求做好混凝土保濕養(yǎng)護(hù)工作。冬季施工尚應(yīng)儲(chǔ)備足量的塑料薄膜、草簾做好保溫養(yǎng)護(hù)工作。可在混凝土表面蓋上一層薄膜,再鋪兩層草簾,并應(yīng)防止草簾受潮而不保溫,保溫養(yǎng)護(hù)材的撤除必須經(jīng)技術(shù)負(fù)責(zé)人認(rèn)可。

3.2.13 拆模及板底抗浮鐵絲修剪、防銹處理

梁、板底模按照現(xiàn)行《混凝土結(jié)構(gòu)工程施工質(zhì)量驗(yàn)收規(guī)范》和圖紙?jiān)O(shè)計(jì)的齡期及強(qiáng)度要求拆模。對(duì)拆模后穿埋在樓板下口的抗浮鐵絲,用角磨機(jī)沿板底根部割除,確保混凝土觀感質(zhì)量,同時(shí)應(yīng)對(duì)鐵絲端頭點(diǎn)刷防銹漆。

4.質(zhì)量控制措施

4.1 施工前應(yīng)對(duì)操作人員進(jìn)行書面技術(shù)交底,施工過(guò)程中切實(shí)做好三檢和隱蔽工程驗(yàn)收工作,并完善相應(yīng)的工序書面交接驗(yàn)收簽認(rèn)手續(xù)。

4.2 為便于混凝土振搗時(shí)能順利地流淌、充實(shí)EPS塊體內(nèi)模下口板底部位,保證混凝土澆筑密實(shí)性,EPS塊體內(nèi)模選擇時(shí),其外形應(yīng)為四角刨除的多邊形棱柱體。進(jìn)場(chǎng)時(shí)對(duì)其外包防水、防火保護(hù)膜存在破損、松動(dòng)的應(yīng)作剔除和退貨處理。

4.3 模板采用厚度不小于16mm的覆膜膠合木模板。模板周邊應(yīng)刨邊平直,接縫嚴(yán)密,接縫高低差不得大于2mm,平整度不得大于3mm。

4.4 為增加混凝土的流動(dòng)性、便于混凝土充實(shí)到EPS塊體內(nèi)模下口板底處,避免大粒徑石子堵塞板底而發(fā)生不密實(shí)、麻面、疏松和露筋等現(xiàn)象,混凝土攪拌用粗骨料石子粒徑調(diào)整為5~25mm,砂子采用中粗砂,同時(shí)應(yīng)增加水泥用量,確保原混凝土設(shè)計(jì)強(qiáng)度不降低,即配制成細(xì)石混凝土。

4.5 EPS塊體內(nèi)模安裝、固定應(yīng)嚴(yán)格按照設(shè)計(jì)施工圖中節(jié)點(diǎn)大樣圖進(jìn)行。同一區(qū)格板中內(nèi)模的整體順直度:允許偏差3/1000,且不應(yīng)大于15mm,兩排塊體之間的間距應(yīng)符合設(shè)計(jì)值。

4.6 施工中因不可避免的的管線而需切割EPS塊體內(nèi)模時(shí),應(yīng)采取粘貼膠帶紙或其他有效的措施對(duì)其進(jìn)行封裹。

4.7 施工中現(xiàn)澆空心樓蓋如臨時(shí)增加洞口,應(yīng)在洞口四周板肋內(nèi)加筋,加筋原則:與EPS塊體內(nèi)模平行方向每側(cè)板肋內(nèi)各加一半被截?cái)嗟匿摻睿cEPS塊體內(nèi)模垂直方向每側(cè)各加2根Φ16的鋼筋(或按圖紙?jiān)O(shè)計(jì)大樣要求設(shè)置)。當(dāng)洞口寬度小于等于300mm時(shí),板內(nèi)受力鋼筋按1:6的彎度繞孔穿過(guò),此處板內(nèi)鋼筋可等面積代換以減少鋼筋的根數(shù)。

4.8 注意做好EPS塊體內(nèi)模的鐵絲綁扎固定和定位卡子的設(shè)置,避免EPS塊體內(nèi)模上浮和擠壓位移、偏位。

4.9 振搗應(yīng)專人負(fù)責(zé)、定人定崗、責(zé)任明確、落實(shí)。須認(rèn)真控制好布料和澆筑順序,混凝土必須分兩次澆筑,尤其須加強(qiáng)肋梁部位混凝土的振搗,確保板底混凝土的密實(shí)。

圖6 樓板上層雙向鋼筋網(wǎng)片綁扎安裝及拉鉤設(shè)置

圖7 EPS塊體現(xiàn)澆空心樓蓋混凝土澆筑及表面處理

圖8 EPS塊體內(nèi)模現(xiàn)澆空心樓蓋施工效果

5.結(jié)語(yǔ)

由江蘇雙樓建設(shè)集團(tuán)有限公司總承包施工的萬(wàn)和尊邸(中央路70號(hào)綜合樓)工程采用EPS高分子輕質(zhì)塊體內(nèi)模現(xiàn)澆空心樓蓋結(jié)構(gòu)施工技術(shù)后,滿足了結(jié)構(gòu)設(shè)計(jì)要求,達(dá)到了預(yù)期效果,如圖8所示。

與采用傳統(tǒng)梁板式現(xiàn)澆實(shí)心樓板或柱帽無(wú)梁結(jié)構(gòu)技術(shù)相對(duì)比,具有結(jié)構(gòu)安全可靠、提高結(jié)構(gòu)凈空、減輕結(jié)構(gòu)自重、增強(qiáng)保溫隔熱和隔音效果、減少材料用量、降低工程成本、提高施工效益和節(jié)能、環(huán)保的等特點(diǎn),綜合效益顯著。