異步電動機節(jié)能調速控制策略*

竇同水,管豐年

(1.山東化工職業(yè)學院,山東 淄博 255400;2.濰坊學院,山東 濰坊 261061)

目前,異步電動機廣泛應用于各種交流傳動場合,已成為主要的動力源,其在額定負載附近運行時,電動機效率還比較高,但輕載時則效率明顯下降,造成了電能的浪費。隨著能源緊缺問題的突出,異步電動機節(jié)能問題已經成為交流傳動控制領域的探討熱點。

1 異步電動機的能量流程

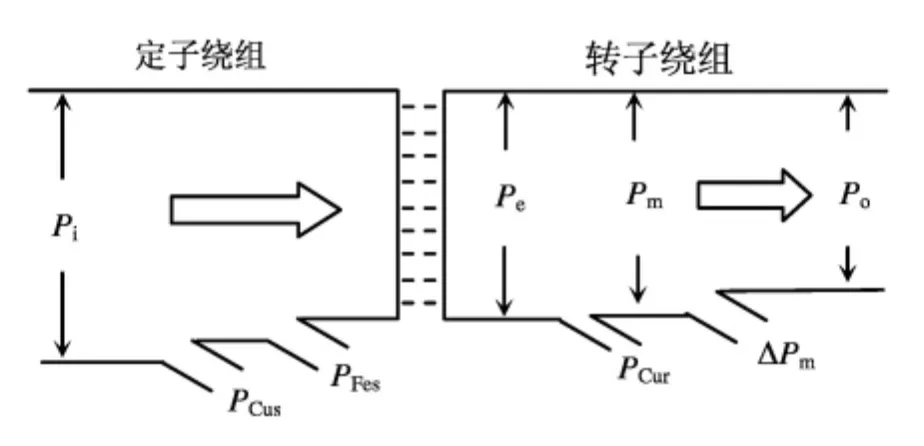

異步電動機在將電能轉換成機械能的過程中,需要經過幾個能量的傳遞環(huán)節(jié),同時也造成了一定的能量損耗。電源輸入電動機定子繞組的電功率Pi,有小部分消耗于定子電阻和定子鐵芯上,余下的大部分則借助于氣隙磁場傳送到轉子中,這部分功率就是異步電動機的電磁功率。電磁功率傳遞到轉子后,又在轉子電阻及轉子鐵芯上產生損耗,但是由于異步電機正常運行時轉差頻率很小,轉子的鐵損可以略去不計。若異步電動機的轉差頻率較大時,就應該考慮轉子鐵損了。這樣以來,從定子傳送到轉子的電磁功率扣除轉子銅損與鐵損以后,得到使轉子產生旋轉運動的機械功率,在扣除電動機軸上的機械損耗后,所獲得的就是凈輸出機械功率P0。電動機中的能量傳遞流程如圖1所示[1]。

圖1中,Pi是指輸入電動機的有功功率;PCus是指定子的銅損;PFes是指定子的鐵損;Pe是指傳入轉子的電磁功率;PCur是指轉子的銅損;Pm是指電動機輸出的機械功率;ΔPm是指電動機軸上的機械損耗等;P0是指電動機實際做功功率;由于轉子鐵損很小,一般忽略不計。

2 異步電動機損耗分析

異步電動機損耗主要包括定子與轉子繞組中電流通過時產生的銅損;定子與轉子鐵芯中磁場產生的鐵損;風扇和軸承轉動所引起的通風和摩擦損耗,又稱為機械損耗;氣隙磁場高次諧波產生的雜散損耗等。

2.1 銅損PCu

銅損發(fā)生在定子與轉子上,主要是電流通過定子與轉子繞組時所產生的熱損耗。

式中,is、ir分別為定、轉子電流;Rs、Rr分別為定、轉子電阻。

2.2 鐵損PFe

鐵損是指交變磁場在定、轉子鐵芯中產生的磁滯損耗與渦流損耗。

式中,kh為磁滯損耗系數;ke為渦流損耗系數;ωs為定子角頻率;Ψm為氣隙磁鏈;s為轉差率。

圖1 生產工藝流程圖

2.3 機械損耗ΔPm

機械損耗主要包括通風系統(tǒng)損耗與軸承摩擦損,其表達式為:

式中,F為風扇有效壓力;Qg為風流量;ηF為風扇效率;W 為軸承載荷;v為軸承線速度;μF為摩擦系數。

2.4 雜散損耗Pstr

雜散損耗包括雜散鐵損與雜散銅損。雜散鐵損是由于氣隙諧波磁通相對于定子和轉子鐵芯表面移動而在定子和轉子鐵芯表面產生的損耗,以及由于定、轉子間齒槽相對移動、磁阻變化使齒內磁通脈動而在齒中產生的損耗之和。雜散銅損是由槽漏磁通引起導體中電流集膚效應而使繞組電阻增加所產生的損耗。

3 異步電動機的效率特性

電動機總的功率損耗為:

提高效率就是要減少電能傳遞過程中的損耗。

3.1 減小鐵芯損耗的措施

采用導磁性能良好的冷軋硅鋼片能降低磁滯損耗,減小硅鋼片的厚度可降低渦流損耗;硅鋼片制作時,順著硅鋼片的碾軋方向裁剪,并對硅鋼沖片進行熱處理,可降低10%~20%的損耗[2];增大鐵芯的長度(導磁面積)可降低磁通密度,同樣可減少鐵心損耗。

3.2 降低銅損耗的措施

在電動機輸出功率一定的情況下,通過提高電壓、提高功率因數等減小電流;用增大定子繞組導線截面和增加導線股數或將鑄銅轉子代替鑄鋁轉子等措施減小電阻。

3.3 減少機械損耗的措施

電動機的摩擦損耗主要由軸承和密封引起,應盡量減小軸的尺寸,使用高效軸承,使用高效潤滑系統(tǒng)及潤滑劑,采用先進的密封技術;風冷系統(tǒng)損耗是由冷卻風扇和轉子通風槽引起的,用于產生空氣流動以冷卻電動機,通過完善流體力學和傳熱學設計則會明顯地提高電動機的冷卻效率。

3.4 減少雜散損耗的措施

增加定轉子齒槽,把轉子槽形設計成斜槽,采用串接的正弦繞組、散布繞組和短距繞組可大大降低高次諧波;采用磁性槽泥或磁性槽楔替代傳統(tǒng)的絕緣槽楔,用磁性槽泥填平電動機定子鐵芯槽口,是減少附加雜散損耗的有效方法。

4 調速控制系統(tǒng)效率優(yōu)化策略

由電動機的效率式可知,要提高電動機的運行效率,只有降低電動機運行時的損耗,即在保持輸出功率一定的前提下,使輸入功率最小。電機損耗中,雜散損耗和機械損耗所占比重一般比較小,建模困難,常常忽略不計;銅損和鐵損是可控損耗,與磁場和負載大小有關,是電動機損耗主要部分,是節(jié)能降耗的主要研究對象。

電動機在一定轉速和負載下,隨著轉子磁通的減少,鐵損和定子銅損會隨之降低,在磁通減少的同時,為了維持轉矩不變,轉矩電流必須增加,從而導致轉子銅損有所升高。若磁通降得很低,雖然鐵損很小,但轉子損耗和由勵磁電流而產生的定子銅損會有明顯增加。因此,對于某轉矩和轉速下運行的電動機,存在著損耗最小的最優(yōu)磁通量,它使損耗值達到最小,此時系統(tǒng)運行效率最高,節(jié)能效果最好。

異步電動機的效率優(yōu)化控制是指在當負載變化時,使電動機的輸入功率跟著變化并使之最小,從而使運行效率最大化。

4.1 基于電動機損耗模型的損耗模型控制法(LMC)

它首先是建立一個電動機的損耗模型,然后用數學方法找到一個最優(yōu)的磁通來實現損耗最小。此法的優(yōu)點是最優(yōu)勵磁電流直接由計算得到,響應速度快,但需要精確的電動機模型參數,受環(huán)境變化影響大,尋優(yōu)精度較低。

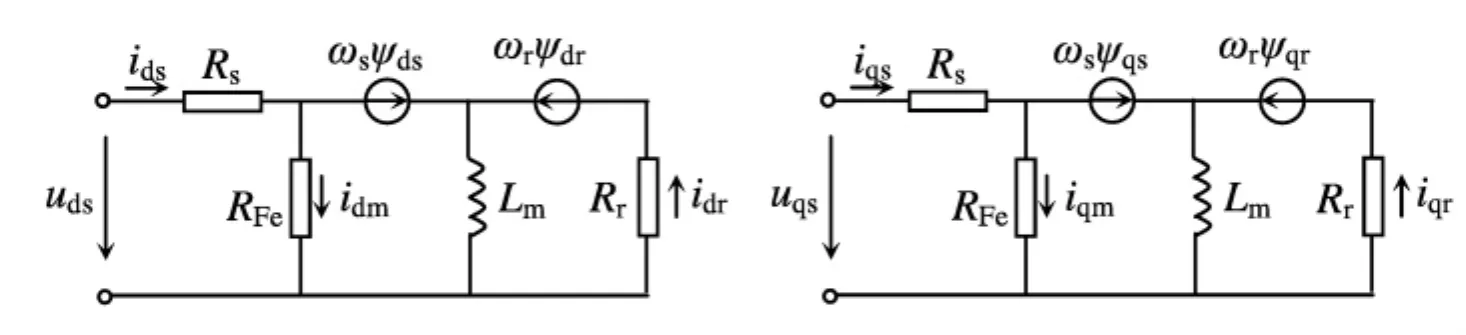

異步電動機使用矢量控制時,其穩(wěn)態(tài)勵磁電流和轉矩電流是解耦的,可以獨立控制磁通和轉矩,因此易于實現LMC控制。在忽略定子與轉子漏感情況下,異步電動機在同步旋轉d—q坐標系中的穩(wěn)態(tài)等效電路如圖2所示[3]。

圖2 異步電動機穩(wěn)態(tài)等效電路

圖2中,ωs為定子角頻率;ωr為轉子角頻率;RFe為鐵損等效電阻;Rs、Rr為定、轉子電阻;ids、iqs為d、q軸定子電流;idr、iqr為d、q軸轉子電流;idm、iqm為d、q軸勵磁電流;Ψdr、Ψqr為d、q軸轉子磁鏈;Lm為互感;uds、uqs為d、q軸定子電壓。

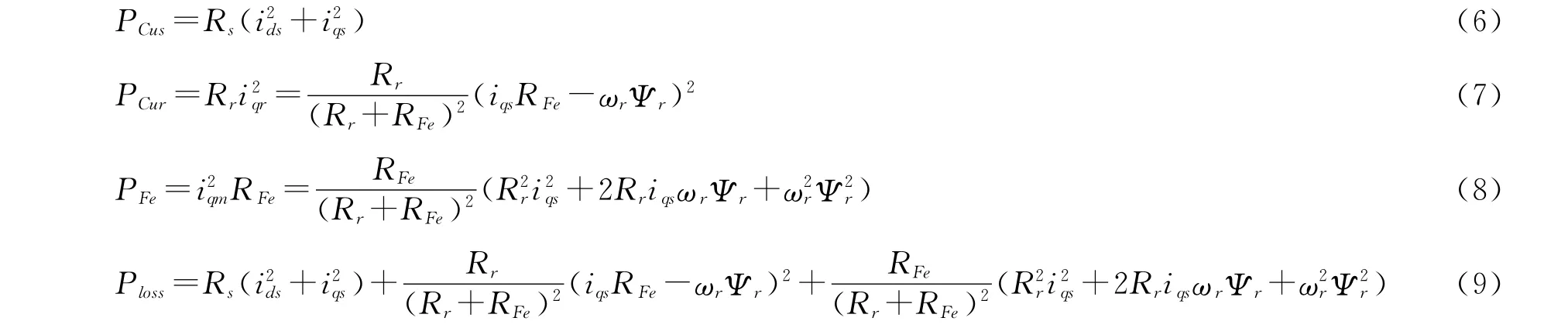

根據等效電路,異步電動機的穩(wěn)態(tài)損耗按照功率不變的原則經3/2變換后可表示為:

將ids和iqs替換為用Te和Ψr的關系式后整理得:

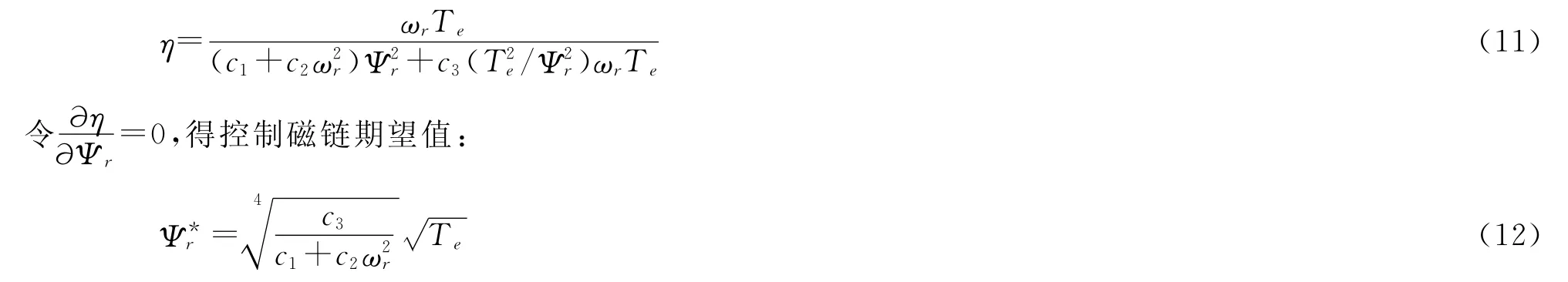

當電動機參數不變,轉子角頻率ωr和負載轉矩一定的條件下,異步電動機的可控損耗Ploss與轉子磁鏈Ψr的大小有關,也就是說,在電動機的輸出功率Po不變的前提下,可以通過調節(jié)轉子磁鏈Ψr使電動機的損耗降為最小,從而提高它的效率。在忽略機械損耗和雜散損耗時,異步電動機的效率為:

即可通過控制磁鏈實現效率的優(yōu)化。

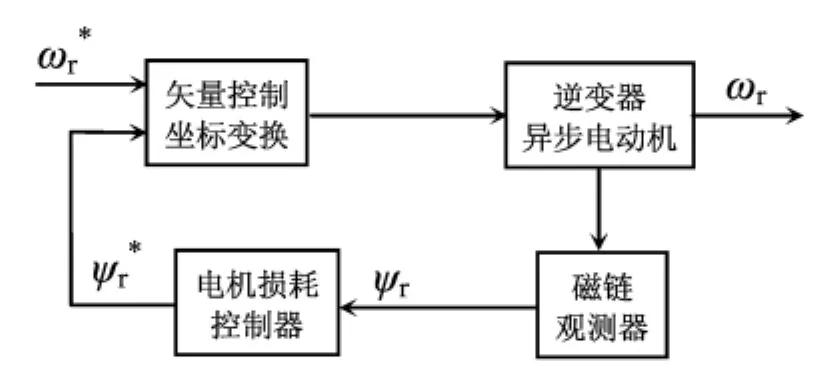

基于損耗模型的控制是以電動機總損耗為目標函數,根據損耗模型提出的策略有“標量控制調速系統(tǒng)的最小損耗控制方法”、“矢量控制變頻調速系統(tǒng)的最小損耗方法”等。基于損耗模型的矢量控制系統(tǒng)結構見圖3所示。

由于損耗模型易受電動機參數變化的影響,因此根據電動機的不同工作條件實時修改損耗模型和控制器參數是改進控制效果的重要途徑。但是基于模型的控制算法還應考慮鐵損等效電阻跟隨同步角頻率的變化問題,需做進一步的研究[4]。

圖3 基于LMC的效率優(yōu)化控制系統(tǒng)結構

圖4 基于SC的效率優(yōu)化控制系統(tǒng)結構

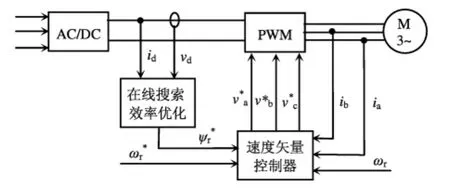

4.2 基于輸入功率檢測的搜索控制法(SC)

它是在輸出轉矩和轉速恒定的情況下,搜索到一個使電動機的輸入功率最小的磁通。由于輸出功率不變,輸入功率最小時即為效率最優(yōu),從而實現驅動系統(tǒng)的效率優(yōu)化。該方法考慮到了包括逆變器損耗在內所有的電動機系統(tǒng)損耗,且不需要電機參數和模型的準確數值,魯棒性強且尋優(yōu)精度高,但它對輸入功率的搜索過程收斂時間較長。搜索控制法的系統(tǒng)結構如圖4所示。

優(yōu)化模塊根據電動機輸入環(huán)節(jié)的電流和電壓,在模塊內運算獲得逆變器的輸入功率,然后通過在線搜索的方法,獲取使當前輸入功率減小的磁通,并通過矢量控制模塊作用于傳動系統(tǒng),循環(huán)搜索,直至達到最小的輸入功率。基于模糊邏輯和神經網絡的優(yōu)化控制器,自適應地改變勵磁電流的搜索步長,加快了收斂的速度,同時引入了前饋轉矩補償環(huán)節(jié)減小轉矩脈動,取得了較理想的效果。雖然在線搜索方法不受電機參數影響,但是起始區(qū)間和搜索步長不容易確定,因此這種方法需要在縮短收斂時間,減小轉矩脈動等方面加以改進[5]。

5 結束語

目前,研究學者提出了多種有關異步電動機最小損耗的控制方法,但就如何提高最小損耗控制算法的收斂速度,克服變頻調速系統(tǒng)的最小損耗控制對動態(tài)響應性能的影響,改進系統(tǒng)運行的穩(wěn)定性和魯棒性等方面還需要進一步研究完善。

[1]管豐年,周書同,唐述宏.交流電動機的調速節(jié)能控制措施及分析[J].濰坊學院學報,2008,8(2):45-48.

[2]洪偉明.電動機節(jié)能措施的研究[J].電機工程,2006,23(9):28-29.

[3]崔納新,張承慧,孫豐濤.異步電動機的效率優(yōu)化快速響應控制研究[J].中國電機工程學報,2005,25(11):118-123.

[4]林顯軍,程小華,龍洪宇.異步電動機效率優(yōu)化控制策略綜述[J].微電機,2001,44(7):81-83.

[5]張承慧,李愛文,張慶范.感應電動機新型最小損耗控制策略[J].電工技術學報,1998,13(4):25-29.