FEMA在ERP項目風險管理中的應用研究

汪義軍

(廣東白云學院管理學院,廣東廣州,510450)

FEMA在ERP項目風險管理中的應用研究

汪義軍

(廣東白云學院管理學院,廣東廣州,510450)

ERP信息系統已廣泛應用于制造企業中,但調查表明我國制造業實施ERP的成功率卻較低。在ERP項目風險管理中應用FEMA技術可以通過對各種潛在失效模式進行量化分析,找出ERP項目的關鍵風險,并引導資源去解決風險度高的問題,從而達到降低項目風險提高項目成功率的目的。

FEMA;ERP;風險管理

隨著原材料價格上漲、勞動力成本上升及人民幣持續升值,越來越多的制造企業選擇實施ERP信息化來提升企業競爭力。企業資源計劃(Enterprise Resource Planning,ERP)系統是集信息技術與先進管理思想于一身的現代企業運行模式,通過ERP信息系統,企業不僅可以使企業內部的各個子系統協調一致,還可以把經營過程中的有關各方如供應商、制造商、分銷商以及終端客戶納入一個緊密的供應鏈中,依靠對信息流的有效控制來降低庫存、提高庫存資金周轉次數、減少生產成本和提高交貨履約率。但是ERP項目是一個復雜的系統工程,從計劃到軟件安裝到實施直至取得預期的實施效果,需要耗費大量的時間和資源,其實施效果會受到多種因素的影響和制約,因此目前國內外企業ERP的實施成功率并不高,眾多研究機構的數據表明全球ERP的實施失敗率一直高達60%以上[1],對我國本土企業而言這種風險性就更大。所以如何有效地對ERP系統實施過程的可能風險進行評估和控制是保證企業成功實施ERP的關鍵。

美國學者James P.Lewis曾在其專著The Project Man?agersDesk Reference中將FMEA技術應用到項目風險管理中。本文將在其研究的基礎上,以FMEA對失效模式事前預防的特性為基礎,將設計FMEA中的RPN方法應用于風險的量化,并結合項目管理的理論,構建一套適用于ERP項目的風險識別、評價和應對管理程序。

一、FMEA簡介

潛在失效模式和效果分析(Potential Failure Modes and Effects Analysis,FMEA)是一種前瞻性的可靠性分析方法,它在項目實施之前進行風險的識別,分析失效的后果和概率并提出改進和預防措施,從而達到防患于未然的目的,其本質是一種風險的事前控制技術[2]。

20世紀50年代初期,美國Grumman公司第一次把FEMA思想用于戰斗機的操作系統設計分析,取得了良好的效果。60年代美國太空總署(NASA)針對航空航天產業中的安全問題開始使用FMEA并將其應用于阿波羅登月工程。20世紀80年代美國軍方將FEMA確認為軍用標準(ML—STD—1629A),這是一種系統化的工程設計輔助工具,其目的在于改善產品和流程的可靠性。1985年,國際電工委員會(IEC)根據MIL—STD—1629A制定了IEC812—1985。之后,汽車、電器、電機等民用工業也在自身質量保證體系中規定在產品工藝設計確認之前進行FEMA,以確保無缺陷和隱患,并且將其發展為對供應商的要求。1987年原中國國家標準局等同采用該國際標準制定了國家標準GB/T7826—1987《系統可靠性分析技術失效模式和效應分析(FMEA)程序》。FMEA國際標準和國家標準的發布實施大大推動了FMEA的應用,使其成為最為有效的可靠性分析工具之一。現在FEMA風險控制技術已經廣泛應用于產品的設計開發、服務、市場、采購等各個方面。

FEMA的切入口是通過對可能發生的失效模式的嚴重程度S、發生的頻度O以及被檢出的可能性D三個方面著手進行分析,得出各失效模式的風險度RPN,從而找到項目的關鍵風險,并依據風險的大小確定預防和改進的優先順序[3]。

二、FEMA在ERP項目風險管理中的應用

參考產品設計中FMEA的應用,本文將ERP項目的風險細分為風險對項目實施效果的影響程度(嚴重度S)、風險在企業中發生的頻度(頻度O)和預防風險的難度(預防難度D),并依據S、O、D來計算事先風險數RPN,RPN越高,失效的風險越大,它確定了行動的優先級。

本文將FEMA在產品設計分析中的可探測度替換為預防難度是基于ERP項目相對于制造業產品工藝的特殊性,因為在ERP項目實施前和實施過程中,所有可能存在的風險都已被識別出,不同于產品制造過程中需要通過檢查手段來預防某些存在的隱患,所以在ERP項目中應用FEMA分析時不需考慮風險被檢查出的可能性。另外,ERP項目不僅是一個IT項目,更是一個管理項目[4],所以其風險不僅體現在技術上,還體現在實施某改進措施的難度上,而改進的難度直接影響了ERP項目成功實施的可能性。

使用FMEA進行ERP項目風險管理包括以下幾個步驟:

1.組建ERP項目FMEA分析工作團隊。團隊成員主要是企業各個部門的管理人員和關鍵崗位工作人員,既要有熟悉管理業務的人員,也要有熟悉計算機業務的人員,另外還應包括有實施經驗的ERP咨詢機構以及業內專家。

2.分析和審查過程,整理潛在的失效模式。FEMA團隊在了解本行業企業實施ERP的情況的基礎上,充分聽取本企業一線員工的意見,采用德爾菲法、頭腦風暴法等確定企業ERP項目實施風險,提出企業ERP系統實施過程中可能存在的潛在風險。風險識別后要把結果整理出來,形成ERP項目的主要失效模式。

3.分析各失效模式的潛在影響、發生頻度和預防難度。分析每個失效模式可能產生的后果及其嚴重程度、每個失效模式的起因及其發生的頻度和消除該失效模式的難易程度,并對事件發生的頻率、嚴重程度和預防難度進行排序。

ERP項目S-O-D評分采用5分制,嚴重程度是評估可能的失效模式對于項目的影響,5分為最嚴重,系統癱瘓無法運行,1分為沒有影響,系統能正常運行,僅極個別功能需改進;發生的頻度是分析各失效模式的失效原因和發生的幾率及頻繁程度。5分表示肯定要發生且經常發生,1分表示發生的可能性非常小;預防難度是預防失效原因產生的難度,5分表示難度非常大,需耗費大量資源和時間來解決,難度相當大,1分表示基本沒有難度很容易解決。

4.計算各失效模式的發生風險度并排出處理的優先順序。根據失效的嚴重程度、頻度和預防難度計算事先風險度,RPN=S×O×D,并根據風險度的大小從大到小確定解決的優先度。ERP項目FEMA工作小組可以決定優先解決風險度數值在多少以上的失效模式,如先解決RPN在80以上的項目。另外,不管RPN大小,企業應特別注意嚴重度高的失效模式,因為即使某些失效模式發生頻度低,但一旦發生將會給項目造成無法挽回的損失。

5.討論如何消除或減少風險高的失效模式的對策。對風險順序數高和嚴重度高的失效模式優先采取糾正措施,完成后重新進行風險評估。

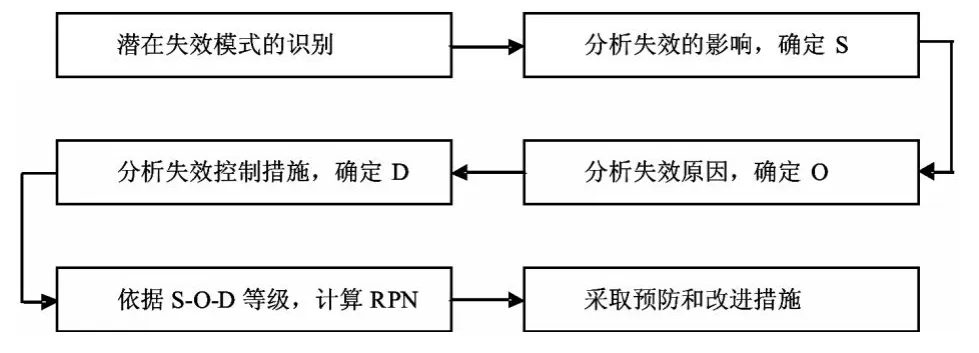

使用FEMA進行ERP項目風險管理的工作步驟如圖1所示:

圖1 基于FEMA的ERP項目風險管理工作步驟

三、應用FEMA案例分析

(一)項目簡介

E公司主營生產電子產品,公司產品品種多,批量小。2010年之前該公司一直采用傳統的人工管理方式,隨著企業不斷發展,產品需求量和需求種類也不斷增加,管理人員經常加班仍不能滿足企業的要求。首先物料品種多達近萬種,使得倉庫的管理工作量巨大,庫存數量經常出現誤差;生產部門需要花費大量人工和時間計算每種物料的生產用料,由于庫存數據不夠準確,導致計算出的缺料數據也不準確。一方面公司每月的庫存金額高達5000多萬元,資金積壓嚴重,而另一方面生產線卻經常發生停工待料現象,無法滿足客戶的交貨期。為了解決公司在生產物流上的混亂現狀,企業決定通過實施ERP信息化來解決物流問題。

(二)項目風險管理

由于E公司經營的產品具有多品種、小批量的特點,且物料品種多達近萬種,因此該公司不能完全參照同行業ERP應用模式,需要ERP軟件供應商根據E公司的具體情況設計專門的定制化信息平臺。因此該項目涉及到ERP供應商選擇、信息平臺硬件和結構的設計和開發、企業內部自身管理的規范性以及員工的支持度等諸多風險。根據上文提出的使用FMEA進行ERP項目風險管理的步驟,首先由FMEA分析工作團隊對該項目進行風險識別和評價,然后對于RPN較大的風險事件采取了相應的預防和改進措施,并重新進行風險評價。具體內容如表1所示。

通過FEMA分析可知,企業自身管理不規范的RPN值最高,因而整個ERP項目中最大的潛在失效模式是企業自身管理上存在的問題,所以企業在準備實施ERP項目前,要首先解決企業自身的各種問題,例如產品品質不穩定、創新不足、市場銷售乏力等。企業應認識到ERP雖然對于規范企業的運作流程及管理有一定的作用,但軟件一般只能提供功能性的幫助,其本身并不能代替管理。科學、嚴格和規范的企業管理是保證ERP項目成功實施的首要條件。

其次,基礎數據的完整性、準確性、時效性差也是較大的失效模式,所以企業在ERP系統上線之前,一定要做好各種基礎數據的準備工作,包括建立BOM,劃分工作中心,確定工時定額,編制各種部件的工藝路線、制造提前期和損耗標準,確定各種物料的采購提前期、安全庫存以及批量規則等,保證靜態數據的準確性和動態數據的時效性。

另外,企業一把手在實施過程中要對項目予以高度重視,因為ERP的項目實施幾乎涉及企業所有部門,關系錯綜復雜、習慣勢力大,同時需要在整個企業內組織和調配人力、物力和財力,如果沒有一把手的重視,很多工作將無法展開。對不同人員進行專門培訓也是保證ERP成功實施的重要保證,如對管理人員進行ERP知識培訓,對設計開發人員進行現代企業管理知識培訓,對基層操作人員進行ERP系統操作、數據的錄入和整理等培訓,通過充分的培訓,使企業從領導到中層管理人員、基層操作人員都能掃除思想障礙、互相配合,保證ERP項目的順利實施[5]。

目前許多企業在看到ERP信息系統可能帶來的巨大效益的同時,卻很容易忽略實施ERP的風險,有些企業認為只要參照同行業ERP的應用模式,投入足夠的資金,購買計算機、應用軟件和相應的技術服務就能確保ERP系統正常運行并獲得預期效益,但事實恰恰相反,很多企業投入巨資來實施企業信息化,不僅未獲得預期的效果,相反還導致企業運行混亂和員工不滿,給企業帶來無法估量的損失。

因此,企業必須高度重視ERP項目的風險預防。相對于其它的項目風險管理方法,FEMA技術提供了一套完整的工作程序和系統的分析方法,應用FMEA進行風險管理具有流程明確、簡潔的特點,使用該方法可以進行風險評估排序,提供改進的優先順序,從而引導資源去解決需要優先解決的問題,嚴格控制項目實施風險,確保ERP項目的成功實施。

表1 FEMA工作表

另外,利用FMEA技術進行ERP項目風險管理是一個持續改進的過程,在對各失效模式采取相應的改進措施以后,需要重新評價該失效模式的風險度RPN,并決定是否采取進一步的改進措施,如此循環直到風險度降低到可接受的范圍時才可以認為項目風險管理取得了成功。

:

[1]劉晟.企業ERP實施過程中出現的問題與成因分析[J].銅陵學院學報,2009(4):19-21.

[2]CARBONE T A,TIPPETT D D.Project Risk Management Using the Project Risk FMEA[J].Engineering Management Jour?nal,2004:28-30.

[3]凱文·福斯伯格,哈爾·穆茲,霍華德·科特曼.可視化項目管理[M].劉景梅,許江林,于軍,譯.北京:電子工業出版社,2002:100.

[4]方德英.IT項目開發風險管理—理論與方法[M].北京:人民郵電出版社,2008:65-69.

[5]林勇,夏家莉,涂保東.ERP理論與實踐[M].合肥:中國科學技術大學出版社,2007:110-112.

F830.45

A

汪義軍(1979-),男,碩士研究生,講師,研究方向為物流與供應鏈管理、生產管理。