變速比齒條齒廓設計計算新方法*

賀敬良 王成武 田燕林

(①北京信息科技大學,北京 100192;②中國石油昆侖燃氣有限公司,北京 100101)

要進行變速比齒條的強度有限元分析、虛擬裝配和運動仿真以及最終的加工,一定要知道它的齒面形狀。目前所用的方法,一般是由嚙合理論出發,推導其共扼曲面的解析表達式[1-2]。對于定速比齒輪傳動這種設計方法已經很成熟。

對于變速比轉向器,為了獲得良好的性能,要求齒條的傳動比是變化的。對于變傳動比齒條齒廓的求解,如果使用嚙合方程推導齒條齒面的表達式不僅困難,而且還有不少缺點,如左右齒面嚙合需要作為兩種情況分別考慮,增加了計算工作量。當重合度大于1時,嚙合方程的解不唯一,也就是說在一個瞬時接觸線上可能有幾個齒接觸,給這時齒面求解計算方法的設計帶來一定困難[3-4]。因此,基于嚙合原理的傳統分析方法很難滿足變速比齒條的精確幾何建模及最終數控加工的要求。

如果采用離散化的共軛曲面直接計算方法,即數值計算方法[5-6],而不使用嚙合方程,只需要已知齒輪參數與具體的運動要求,即可求解變速比齒條單個截面齒廓,且精度可以調節。但是在求解過程中仍然需要大量的編程,得到的齒廓曲線是由離散的點組成的,這樣在曲線擬合過程中可能存在著一些問題,需要根據嚙合原理的知識和實踐經驗進行判斷,曲線擬合得是否正確。此外得到的是各個截面齒廓的數值,對于后續的仿真和數控加工仍然需要根據求解得到的齒廓數據建立齒輪的三維模型。

針對以上變速比齒條齒廓求解問題,提出了一種齒廓設計計算的新方法。只需要知道傳動比規律和齒輪的參數,就可快速得到變速比齒條的三維精確數據模型;為變速比齒條齒廓的加工和測量提供了可靠的齒面數據;不需要大量的編程,簡單明了、實用性強。

1 變速比齒條齒廓設計計算新方法

已知齒輪參數和運動要求,求齒條的共扼曲面。設齒條坐標系為xyz,齒輪坐標系為xhz,它們的原點重合,坐標軸y與坐標軸h的夾角為交錯角ζ,如圖1所示。

變速比齒輪齒條傳動中,齒輪是一個參數特殊的漸開線圓柱斜齒輪,因而齒輪的齒廓是漸開線螺旋面,而齒條齒廓是在變傳比條件下漸開螺旋面的共軛曲面,與斜齒非圓齒輪齒廓的形成是截然不同的,斜齒輪非圓齒輪傳動兩個齒輪的齒廓可以看作是在同一把法向齒廓為直線的媒介直齒條展成的,屬間接包絡成形;而這里的兩個齒廓是先給出齒輪的齒廓,齒條的齒廓則可以看作是由齒輪齒廓展成而成的,屬于直接包絡成形。這類似于用蝸輪滾刀加工蝸輪,而滾刀與蝸桿齒廓相同的情況。

1.1 漸開螺旋齒輪的齒廓方程

齒輪的齒面是右旋漸開螺旋面,它的端截面是漸開線(如圖2),設其基圓半徑為rb1,齒槽右側漸開線ef的起點為e,oe與x1軸的夾角為σ0,漸開線上任意一點M的法線與基圓的切點為a,取∠eoa=u角作為參變數,則漸開線ef的方程式為

把漸開線ef繞z軸螺旋運動,可以得到對應右旋漸開螺旋面的方程為

式中,p1是齒輪的螺旋參數,它的意義為端截形漸開線繞z軸轉過單位角度時,沿軸線方向移動的距離。對于左旋齒輪,只要把式中p1θ前的正號改為負號即可。θ是參變量,即母線ef從起始位置繞z1軸轉過的角度。順著z1軸看去,以瞬時針方向轉動為正。

把式(3)、(4)代入式(2),可得到齒輪齒槽右側的齒面方程式為:

用同樣的方法可以求得齒槽左側的齒面方程。

圖3為根據上面推導的公式及表1中的參數完成的漸開螺旋齒輪三維模型。

1.2 變速比齒條設計計算方法

根據齒輪范成加工原理,齒輪加工過程中,齒輪插齒刀和齒輪毛坯按規定的運動做范成運動,插齒刀和齒輪毛坯重合的部分就是被插齒刀切除的部分。即通過插齒刀的齒廓包絡出齒輪的齒廓。因此我們只要按照變速比轉向器的結構參數建立齒條毛坯和齒輪三維實體模型,根據齒輪齒條的運動關系建立運動仿真模型。這樣齒輪和齒條毛坯按規定的變傳動比規律做范成運動時,通過計算會生成干涉體,即齒條齒槽切除的部分,也就是加工時插齒刀切除的部分。齒條毛坯減去齒條齒槽切除的部分就得到了我們期望的齒條模型。

2 應用實例

2.1 變速比轉向器傳動副參數

變速比轉向器齒輪齒條副參數見表1所示。

2.2 運動要求

兩定速比段的值,從理論上講,兩者相差越多越有利。但由于結構等因素的限制,目前國外選用的速比變化范圍均小于30%,如德國ZF公司的產品傳動比的變化范圍Δi≤26%。它對轉向器的性能和傳動零件的加工有一定影響。

按汽車轉向器的設計要求,齒條沿x方向平移距離σ與設想齒輪按某個瞬時傳動比轉動一圈(φ=2π)時齒條移動的距離s的關系如圖4所示。其中,σ≤σ1時,s=s1;σ≥σ2時 s=s2,傳動比為定值;σ1< σ <σ2,s為半徑a的滾圓在s=Q的直線上作純滾動時,圓內一點(到圓心距離為b)形成的短幅擺線,則

表1 變速比轉向器齒輪齒條副參數

σ的負值部分與正值部分對稱。已知σ1=5 mm,σ2=60 mm,s1=37.042 mm,s2=29.634 mm。

齒輪齒條的傳動比為m(φ1)=ds/dφ,則齒輪轉角與齒條位移之間的關系如下

當σ1<x<σ2時,α由 x=σ1+at+bsinα使用牛頓迭代法求得。

2.3 變速比齒條的設計計算

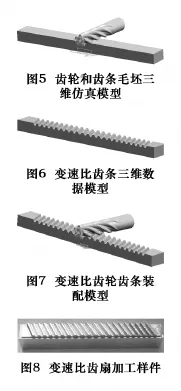

根據上述的變速比齒條設計計算方法,按照齒輪齒條參數和運動要求,建立運動仿真模型(如圖5),進行齒條齒廓設計計算。可直接的得到變速比齒條的三維數據模型及齒輪齒條裝配模型(見圖6,圖7),從圖中可以看到,變速比齒條包含完整的齒頂曲線、工作齒廓、過渡曲線及齒根曲線。可以直觀地看出:①齒條的齒面是直紋面;②齒條中部的壓力角最大,向兩端逐漸減小。

根據完成的變速比齒條三維模型,在數控機床上進行了變速比齒扇的加工,這里采用自由曲面的加工方法,圖8為完成的變速比齒條的加工樣件。對齒輪和變速比齒條的嚙合情況進行檢驗,結果表明齒輪齒條接觸區均勻良好,運轉靈活平穩;說明變速比齒條齒廓的這種設計計算方法是正確的。

3 結語

本文提出了一種變速比齒條齒廓設計計算的新方法,該方法不使用嚙合方程就可以快速而精確地得到變速比齒條的三維數據模型。該方法以齒輪范成加工法為基礎,讓齒輪根據變傳動比運動直接包絡出變速比齒條的齒廓。與傳統嚙合原理的方法和數值計算方法相比,該方法在快速、精確地求解變速比齒輪共軛曲面方面有突出優點,且直接得到了變速比齒條的三維數據模型,該方法簡單明了,實用性強;尤其適用于嚙合情況復雜,如變傳動比共軛曲面的求解。

[1]吳序堂.齒輪嚙合原理[M].北京:機械工業出版社,1982.

[2]吳序堂,王貴海.非圓齒輪及非勻速比傳動[M].北京:機械工業出版社,1997.

[3]賈巨民,張蕾,唐天元,等.汽車變速比齒輪齒條式轉向器的嚙合原理(Ⅱ)[J].機械科學與技術,1998(2):191 -193.

[4]候東海,劉忠明,吳序堂,等.交錯軸變速比漸開線斜齒輪-齒條傳動的嚙合分析與加工[J].機械傳動,2001,25(2):20 -25.

[5]李建剛,吳序堂,毛世民,等.非圓齒輪齒廓數值計算的研究[J].西安交通大學學報,2005,39(1).

[6]毛軍紅,李黎川,吳序堂,等.變傳動比齒條共軛曲面的數值計算方法[J].機械工程學報,2002,38(5):52 -56.