840D伺服參數優化及評估*

賀 毅

(中航工業成都飛機工業(集團)有限責任公司數控加工廠,四川成都610092)

隨著國內制造業的快速發展,各類型數控機床的應用在我國不斷地加強,先進機床的應用水平得到了巨大的飛躍。目前機床加工在提高工件的加工精度、加工效率和降低加工成本等方面,解決了不少以前老式低速機床加工難以解決的關鍵問題。總體而言,國內機床應用廠家目前主要把提升加工效率放在第一位,相應的維護、保障和管理等嚴重滯后。由此逐漸出現的新問題是加工效率雖然短時間能提升,工件加工表面質量在機床剛交付時也不錯,但經過不長時間的使用后卻急劇惡化,機床的效率也不得不由此降低以滿足表面質量的要求。

目前國內研究數控系統伺服優化主要集中在研究所、機床廠家和大專院校等單位。這些單位雖然對優化的理論進行了深入研究,但其優化實踐多是處于機床機械狀態完好時進行的優化,一般僅給出了一些系統空轉時的最優解,并且往往只針對一些三坐標機床或結構簡單的機床,對五軸聯動和虛擬軸等復雜結構機床優化的能力嚴重不足。最終用戶實際面臨的情況是經過一段時間使用后,機械或電氣狀態已和初始安裝時有所變化,在這種狀態下進行維修或保養后機床需要重新進行優化。另一種情況是最終用戶已知機械或電氣元件雖能勉強使用但狀態已經不佳,但受制于昂貴的備件成本和嚴酷的生產形勢,需要在這種情況下盡力使機床能處于一個勉強可接受的加工狀態,保障生產的暫時進行。

1 伺服優化的理論

西門子有一套較為成熟嚴謹的機床優化方案,其840D系統主要使用611驅動,優化包含機床從開始設置單軸系統參數到最終機床全坐標聯動的全過程。

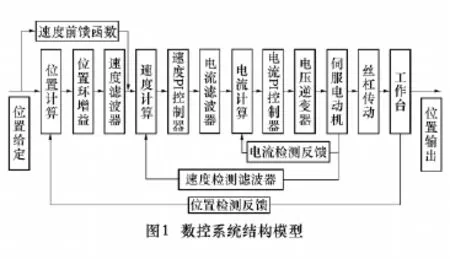

數控伺服系統包括電流環、速度環和位置環,如圖1所示[5],數控機床的性能依靠每一個環節都有正確和機床匹配的參數。一般在機床安裝時系統會給定一組默認參數,但這些參數一般是為保證系統正常運行的保守參數,主要作為試機驗證使用。機床交付時參數處于最優,但機床使用一段時間后,機械狀態必然發生變化,導致驅動性能降低;由于各軸機械參數變化很可能不一致,從而產生各軸驅動性能不匹配。這兩種情況影響驅動軸的動態誤差,致使誤差增大或機床的效率降低。驅動優化目的是在一定的機械狀態下盡可能提高系統的性能。

優化順序是從內環向外環進行。西門子伺服控制中位置環是一個簡單的比例調節器,調節起來比較簡單。速度環和電流環是由比例積分調節器組成,是驅動的核心部分,而在電流環中一般使用的是與數控系統配套的電動機和驅動,因而系統在組態電動機時會給出比較好的優化參數,一般不需要進行手動優化,連接內外環的速度環由此成為驅動優化重點。驅動優化關鍵是提高速度環的動態特性,進而獲取較好的位置環性能。當單軸性能獲得最大提升后可通過各軸性能的匹配,提高整機的性能,加工件上表現為好的精度和表面質量。

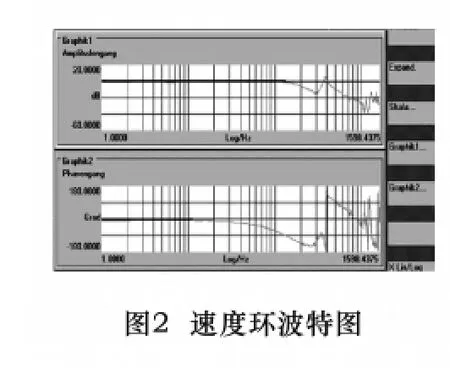

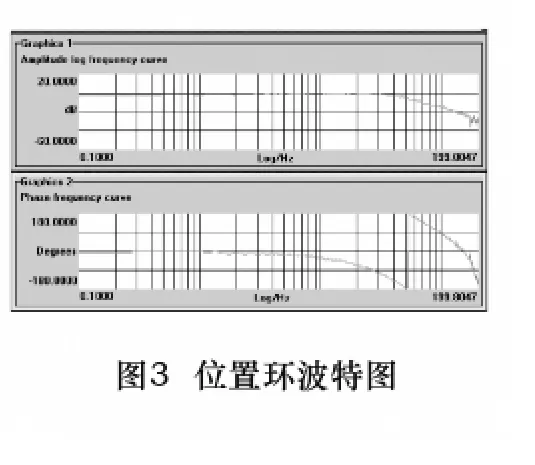

優化一般而言,電流環主要確定電流環周期MD1000、電流環增益 MD1120、電流環時間常數MD1121等參數。速度環可以確定速度環增益MD1407、速度環時間常數MD1409等,在必要的時候需確定參考模式阻尼MD1414和濾波器相關的MD1200、MD1201等。位置環主要確定位置環增益MD32200、軸的加速度MD32300、軸的最大沖量限制MD32431、速度前饋量設置MD32810等。注意在速度環的波特圖中最大可允許超調到3 dB(如圖2),但位置環的波特圖則必須保持在0 dB以下(如圖3)[4],因為位置環的超調會導致精度問題。

2 伺服優化方法

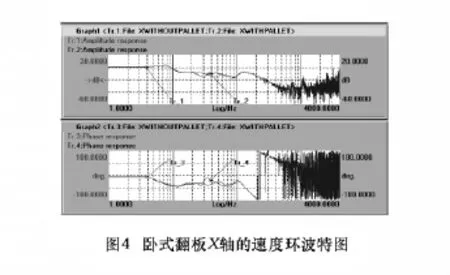

西門子的優化方案必須建立在機床機械狀態處于完好的狀態,但實際情況中機床經過最終用戶一段時間的使用后機床機械狀態已經不是最優。如齒輪齒條經長期的使用已經存在部分的磨損,而且由于操作工裝配工裝的習慣,這些磨損的區域往往是集中分布齒條一部分嚙合區域,磨損區的動態特性已與正常情況有差異。對于一些翻板、轉臺等臥式加工的機床,其加工負載隨工裝和工件變化,雖然可以在空轉下進行優化,但由于實際加工效果與負載相關,因此機床須在最終用戶所具有最大負載加工的情況下還需進行優化,并且在實際應用中以最終大負載優化情況為主(如圖4)。翻板、轉臺等臥式加工的機床必須進行兩種不同負載狀態優化,主要原因是原參數不確定的情況下直接進行大負載優化可能損壞機床部件。圖4中1、3號線是無工作臺負載時的波形,2、4號線是有工作臺負載時的波形。

2.1 電流環的優化

最終用戶在進行優化的時候一般不會改變機床的硬件配置,因此系統的一些基本配置相關的參數(如系統周期MD10050、系統插補周期MD10070等)不用改變[1]。不更換西門子電動機時原電流環的參數調整一般也不做重點考慮,只需經過一次簡單檢查即可,但如果使用非西門子電動機則最好對電流環進行詳細檢查。

2.2 速度環的優化

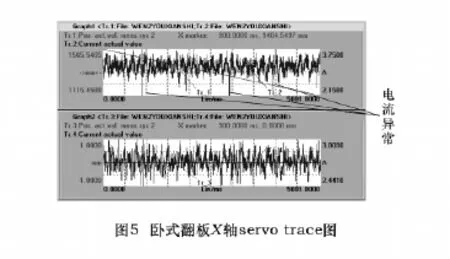

機床在非最優機械狀態時進行優化前應先找到磨損部位。磨損較大的部位其電流、輪廓誤差等與正常情況不完全一致,可以利用西門子的相關servo trace工具根據找到相應的部位,如圖5中異常處為導軌磨損處(該處結果可重復),此處電流變化較為劇烈。

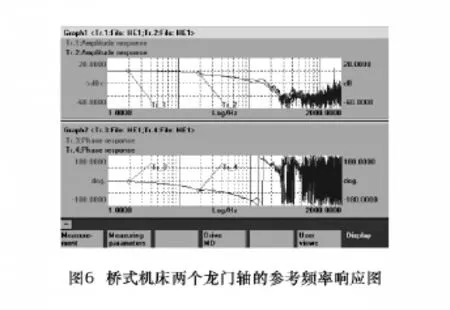

通過上述步驟找到磨損部位后可先做圓度測試,保存結果以便最終優化完后再進行對比。然后開始進行速度環的優化,通過開環頻率響應查看系統零點和極點,參考頻率響應(如圖6)測試可獲得速度環增益MD1407和積分時間MD1409的初步優化值。注意此時首先應去除濾波器。

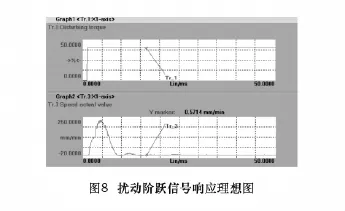

設定點階躍信號響應(如圖7)測試驗證MD1407的值是否合適,在調整前將MD1409設為0。擾動階躍信號響應(如圖8)測試可驗證MD1409的值是否合適[2],此時需將MD1409設回原值。在必要時可進行參考模型測試和最后使用濾波器。注意如果使用濾波器,可能會改變圓度。

2.3 位置環的優化

速度環優化完畢后開始進行位置環的優化。位置環的變化可能會影響機床加工精度。如果進行位置環的優化,最終驗收時必須進行工件試切。首先通過位置環的參考頻率響應測試獲得MD32200的初步優化值,必要的時候也可以進行濾波確定優化值,然后通過程序和servo trace工具可以進行position step測試[3],用以檢查軸的過沖和平穩性。可以選擇使用SOFT(即jerk功能)去平滑軸加速響應,通過servo trace工具和service display下的control deviation中的可以看出MD32431值是否合理。最后優化機床前饋控制狀態,可以通過service display下的control deviation檢查MD32610、MD32810。

2.4 伺服聯動的調試

前面各單軸的優化完成后可以開始進行伺服聯動的調試,主要包括動態匹配時間和摩擦補償。動態匹配時間在不影響系統穩定的情況下可以使響應過快的軸減慢響應速度,但不可以加快響應速度,因此,動態匹配時間只能作用于響應快的軸上。鑒于動態匹配時間是減慢軸的響應速度,因此一般在增益調整困難時才使用,以保證系統性能。摩擦補償要和后面的圓度測試一起使用。當圓的形狀調整好以后,有時會在圓弧的4個象限點附近出現凸包,這是因為在過象限點時其中有1個軸需要換向,由于摩擦力的影響會造成該軸在換向點有滯后的現象產生大的跟隨誤差,出現明顯的“尖角”現象。位置環控制中的參數如摩擦補償MD32500和反向間隙MD32450等參數,往往在機床出廠前都已經過測量后設定,大多數情況無需再做優化,但必須再檢查。

圓度測試用于檢測在最惡劣的圓度半徑和進給速度下軸的圓度精度。在圓度測試前,先在手動狀態下檢測圓度測試中的兩個軸所對應的相同速度的跟蹤誤差.兩個軸的跟蹤誤差必須一致,否則軌跡就會是一個橢圓。一般這由各軸相同增益MD32200保證。速度設定點濾波器可被用于控制實際軌跡圓的半徑。圓度測試后需要重新運行ref frequency response測試,以保證增益值不超過0 db。

目前數控系統有多種控制方式,如主從控制、龍門控制等等。優化前需注意西門子版本,某些早期的西門子版本對主從、龍門同步支持有限,這種情況下對其優化可能需仔細考慮優化主動軸對從動軸的影響。

3 伺服優化評估

對最終用戶而言,評估伺服優化的方式主要有3種,機床加工時間的變化、工件加工尺寸的精度和加工表面質量,球頭(部分廠家稱為ballbar)的測試。機床加工時間主要與機床最大速度、加速度、加加速度等相關,一般磨損機床進行優化后加工時間會有所增加,但增加的量不會很大。最終用戶最關心工件加工尺寸的精度和加工表面質量,在無明顯問題的工件試切情況下,可以按照機床驗收時使用的試切標準檢查。三坐標機床一般使用三坐標NAS件,五坐標可使用三坐標NAS件,五坐標錐臺和S試件進行驗證。但試切件驗證是有一定局限性的,特別對于五坐標機床,試切件在擺角上有行程的局限性,因此使用球頭來進行檢測(圖9)也顯得非常必要。目前使用球頭進行檢測并無嚴格通用標準,但根據實踐經驗,如果檢查AC軸機床的的球頭,在C軸旋轉平面無問題的情況下主要檢查A軸的狀態,A軸在機床幾何軸3個方向都要架表進行檢查;如果是AB軸,則A、B兩個旋轉軸在機床幾何軸的3個方向都要架表進行檢查,A軸檢查時可使B軸處于0°位,B軸檢查時可使A軸處于0°位,以免A、B軸的狀態相互影響,最后可以A、B兩個旋轉軸聯動檢查一次,確定最大偏差。首次檢查球頭開始前注意加上BRISK和FFWOF以取消參數的補償,第二次檢查可再加上SOFT和FFWON。檢查時要注意記錄各轉動軸的極限行程位置處和0°角的變化值,同時注意各位置機床啟動或換向時表針的跳動值。一般各位置值的總偏差不超過±0.05 mm,總跳動不超過±0.1 mm,這樣的精度一般勉強能滿足公差在±0.2 mm的零件的要求。檢查球頭的過程中最好能和前面優化過的沖量限制和前饋限制一起進行,一邊調整一邊檢查,得出最好的實際狀態。注意有時機床磨損嚴重時其各軸矢量關系可能已發生變化,此時要注意權衡各種性能。

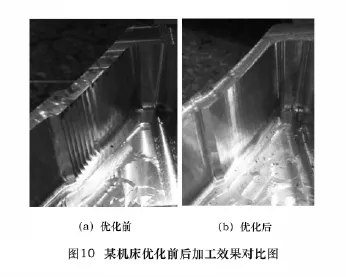

對于一些條件較好的廠家,上述檢查還可以繼續完善,如可以在優化前做一次激光補償測試和球桿儀(有些廠家稱球桿儀為ballbar,這容易與前面的球頭測試混淆)測試,并記下結果。球桿儀的結果比機床自帶圓度測試更能接近實際的加工情況,因為它是直接對主軸的測試,而西門子的圓度測試僅僅是測量系統的圓度狀態。用戶在進行驅動優化的時候也可以用IBN tool軟件來進行檢查,圖10為某橋式機床優化后的效果對比。

4 結語

本文主要提出了對一些機床機械上存在輕微磨損時西門子系統的優化方法,但由于機械狀態是機床運行狀態的基礎,這些方法僅能臨時性的局部改善機床的加工結果,不能從根本上解決機床的問題,因此如果有條件仍然需要優先恢復機床的機械狀態。而且由于磨損常常是非線性的,即使經過上述的處理,一些復雜工件的加工仍有可能存在超差、波紋和麻點等問題。很有可能出現精度調好后,實際加工工件卻反而超差,精度調得不好但加工一些工件反而合格的狀態,這時要和工藝部門一起分析,找出是工件、刀具、工藝方案或后置等哪方面引起的問題。不論最后調試結果怎樣(即使機床精度檢查不在最好狀態),最后應以加工零件的最終狀態為主。由于個人水平有限,本文未能說明復雜同步(如龍門同步和主從同步之間嵌套后)和虛擬軸機床的優化問題。希望本文的方法能對最終用戶使用及優化機床有一定的幫助。

[1]曲改玉,周生偉,李敏.優化840D數控系統參數實現機床的高精度加工[J].制造技術與機床,2009(11):133 -136.

[2]楊誠,張為民.西門子611D驅動工程應用的優化研究[J].制造技術與機床,2008(3):53-56.

[3]SIEMENS 公司.Siemens Automalion Group,Manual Basle Functions 840D/810D[Z],2006.

[4]SIEMENS公司.SINUMERIK 810D/840D 安裝與調試指南[Z].

[5]西南交通大學.西門子840D數控系統伺服優化方法[Z].