21000dwt多用途貨船結構優化設計

王 國 水

(708研究所,上海 200129)

0 引 言

如今,船舶設計理念已經從過去的“船舶性能和經濟性的均衡”發展到現在的“性能、環保以及經濟性的均衡”,隨著綠色低碳理念逐漸得到共識,節能環保成為新船型開發的熱點方向[1]。要在船舶結構設計中體現綠色低碳環保理念,主要還是減輕結構重量,節省材料,達到省工、省時、綠色、安全以及環保的需求。此外,改善工作環境,減小船舶振動、減少焊接量,減輕勞動強度也是重要指標。

本文以21000dwt多用途貨船為例,闡述了以船體結構優化和節能降耗以及安全、環保為主題的設計方法。

1 船舶概況

21000dwt多用途貨船是為上海遠洋運輸公司設計建造的,該船為單機單槳艉機型并設有兩層連續甲板、艏樓及艉樓。艏部設有球艏,艉部為方艉,裝有前置補償導管節能裝置。

該船主要參數如下:

總長oaL : 174m

型寬B: 25.8m

型深D: 14.2m

滿載吃水d: 9.5m

該船No.2~No.4 3個貨艙上下甲板都是雙排艙口,每排艙口的寬度按3列標準集裝箱的寬度設計,且在每根箱形梁下設有2根支柱以承受載荷和減小箱形梁跨距,而NO.1貨艙因船寬在此逐漸減小,僅設單艙口,其寬度可容納4列標準集裝箱。構件設計滿足如下負荷:

1) 設計均布負荷:貨艙底18t/m2,二甲板3.75t/m2,上甲板2t/m2;

2) 設計集裝箱負荷為:貨艙底裝載20ft和40ft集裝箱的點負荷分別為120t和152.5t。上甲板裝載20ft和40ft集裝箱的點負荷分別為45t和60t。

該船總縱強度除滿足CCS規范要求外還承諾船東的要求留有3%的裕度。

2 結構優化設計

2.1 結構強度

為保證關鍵區域的結構強度,避免因結構強度不足造成的破損,該船在設計過程中采取如下措施:

1) 該船貨艙內需裝載5層集裝箱,因此貨艙雙層底集裝箱角隅處,按5層集裝箱滿負荷計算,在20ft集裝箱角隅處,四角集中,集中載荷包括動載荷最大超過130t。通過加強桁材進行力的傳遞,最后由雙層底縱桁承受。由于雙層底縱桁是承受總縱彎曲強度的主要構件之一,本身已承受很大的總縱彎曲應力,即規范上的最大總縱彎曲許用應力175N/mm2,再加上集裝箱集中載荷在縱桁中產生的彎曲應力和剪應力,與總縱彎曲應力合成后,就有可能達到甚至超過鋼板的屈服極限,從而使船體結構遭到破壞。為此對支撐集裝箱集中載荷的底縱桁作了仔細的合成應力校核后,在原來設計板厚14mm的基礎上又增加了9mm的板厚,達到23mm,使受力段的合成應力降低到材料屈服極限之內,其合成彎曲應力為158N/mm2。

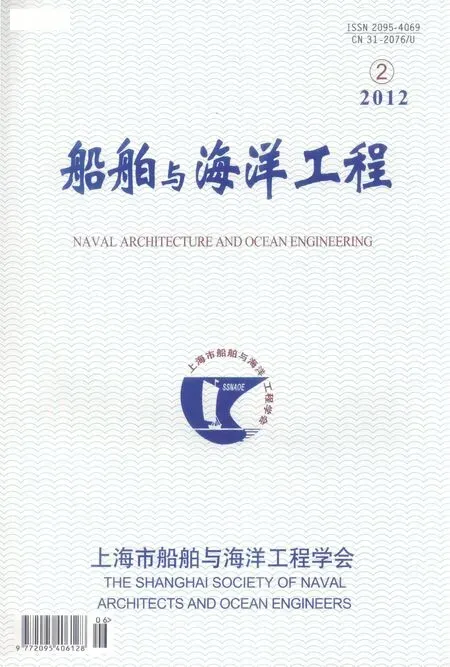

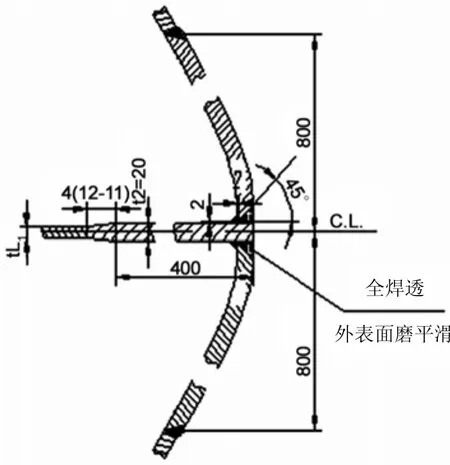

2) 針對來自艙蓋的集中力對上甲板貨艙艙口圍板和二甲板艙蓋擱架作了詳細計算并進行針對性加強,避免船舶在艙蓋操作時的運動阻力增加而發生故障。在非關鍵部位,則盡量減小構件尺寸,減少重量。此外,進口船舶艙蓋折疊鉸鏈曾出現扭壞事故,為此,對折疊鉸鏈下結構進行加強,見圖1。

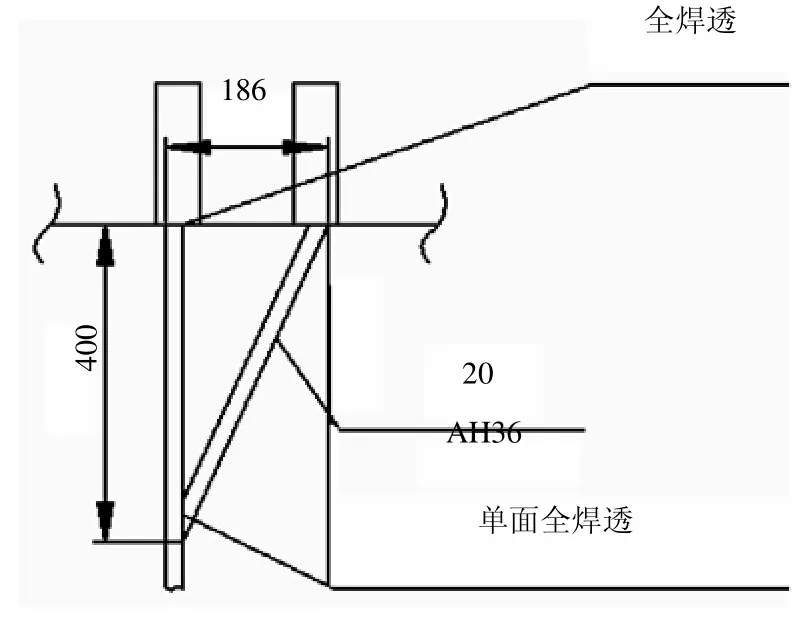

3) 根據艙段有限元計算結果,見圖2,外板若按應力分布設計,將用到許多板厚規格,板縫較密集,如果按計算結果取板厚,會使焊接工作量大大增加。經分析,在拉大板縫盡量統一板厚規格的同時,采用精確到0.5mm規格的板,比如原來取厚度20mm的,現在取厚度19.5mm,可減輕結構重量。

圖1 折疊鉸鏈下加強

圖2 艙段有限元計算結果

4) 該船型帶有貨艙懸臂梁結構,以美觀、和諧、高強度和節材相統一的設計構思,先利用計算機作整體規劃,通過對多種方案論證,取其最佳方案后進行具體構件設計,以取得結構外形美和內在美的良好效果。

上層建筑甲板室的結構設計和機艙構架對齊,機艙強肋骨配置參考甲板室橫向圍壁布置,并且最多不超過4檔肋距,其次上層建筑甲板室的縱向圍壁也直接與機艙縱桁及支柱對齊,因而上下強構件三維空間對齊,這種高度的構件連續性為減少甲板室振動起了十分重要的作用。為減少船舶振動,羅經甲板上的雷達桅設計和駕駛甲板艙室布置與結構的加強密切配合。

2.2 合理用料,節約鋼材

通過對結構的優化設計,減少用料,進行下述幾方面的優化:

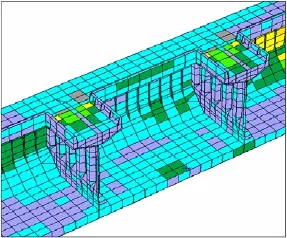

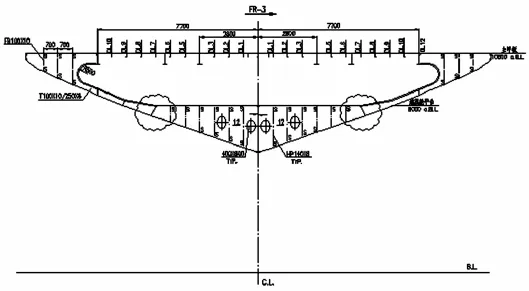

1) 在第一貨艙雙層底結構之間采用每根長1.5m的一系列短支柱連接,大幅度減小內底板板架跨度,從而減少了橫向強構件計19.5t,增加重量僅1.5t,實際節約鋼材18t,降低了用料成本,見圖3。

2) 機艙內普通肋骨采用統一的、較小的球扁鋼,其端部連接采用肋骨上下貫通工藝,取消平臺甲板上肋骨肘板,既增加了平臺甲板上的有效使用面積,又節約了鋼材3.5t。

3) 該船主機為 7缸機,橫向不平衡力和不平衡力矩較小,因此主機不設橫撐和支柱,這樣節約鋼材7t。

4) 按船東要求,上層建筑甲板在規范計算基礎上,再增加1mm板厚,經協商,在封閉區域的甲板板厚不增加。就此減少結構重量10t。此外,設置整體構造的衛生單元30多只,省卻了周圍的封閉鋼圍壁,又減少了12t結構重量。

2.3 便于施工與安裝

優化船艏艉部的結構和貨艙風管的布置:

1) 該船艏部結構帶有鑄鋼艏柱和鋼板球艏,由于艏吃水淺,進水角度小,艏尖艙較狹隘,給艏柱的焊接施工帶來不便。采用了水平厚肘板和艏柱相連,使焊工的手臂和焊槍能夠伸至狹窄空間進行焊接操作。另外采用半寬800mm艏包板,使垂直外板板縫避開近艏柱的狹窄尖角處,可方便地進行封底焊[2],見圖4。

2) 艉部結構同樣有施工狹窄區,例如處于下平臺位置的甲板與外板交角極小,根本不能進行雙面焊。若采用單面焊,因該區域振動很大,焊縫在船舶運行過程中很易撕裂。所以將下平臺設計成折角形,使與外板相接的平臺板能兩面施焊,不僅使施工順利進行,而且保證了質量,見圖5。

圖3 第一貨艙雙層底縱剖面圖

圖4 平板型艏柱結構

圖5 艉部平臺在船側處折角示意

3) 對于采用機械通風的貨艙風管,往往靠近艙壁,從干舷甲板一直向下延伸到接近內底板,而管弄風管則一直到與內底板接攏。該船設計中,大量的貨艙風管均由結構專業完成,直接安裝在船體分段結構中,減少了大量的空間操作和機艙中密集施工的麻煩。

3 結 語

在該船整個設計過程中,始終圍繞滿足結構強度、減輕結構重量、減少船舶振動而展開,具體歸納為:

1) 在低應力區盡量減少鋼材用量[3];

2) 對應力集中區進行細致設計[3];

3) 在必要的區域進行局部加強[3]。

粗略估算共減少結構重量約70t,約占全船結構重量的1.2%, 實船建造和營運證明,該船滿足了結構強度要求,船舶振動以及船舶各項性能指標良好。

[1] 趙耕賢. 未來十年船型優化發展與自主創新[R]. 2010年上海造船工程學會年會報告,2010.

[2] 周方明,陶永宏. 國外艦船先進制造技術—現代焊接技術[J]. 中外船舶科技,2008.3.

[3] 張樂山. 綠色船舶帶來的挑戰與機遇[R]. 2010年上海世博會中國船舶科技論壇,2010.