舭龍骨結構設計及安裝研究

甘 水 來

(上海外高橋造船有限公司,上海 200137)

0 引 言

近百年來,人們一直致力于研究減緩艦船橫搖運動的措施,世界各國先后研制出了幾百種不同類型的減搖裝置,但目前廣泛使用的僅有舭龍骨、減搖鰭和減搖水艙。其中舭龍骨結構簡單、造價低、效能好、便于維護,因此更受人們的青睞。

舭龍骨是一種根據流體動力的作用產生穩定力矩的固定減搖裝置,安裝在船體兩側舭部,不參與船體總縱彎曲,長度約為船長的1/4~1/2,大至與船體舭部外板垂直,有連續式和間斷式2種。

船上安裝舭龍骨主要是增加旋渦阻尼以達到減緩橫揺,從而減小船舶的橫搖角。由于舭龍骨擾動周圍的水流,引起船舶附連水質量慣性矩的增加,因此,橫搖周期也稍有增大,但卻增加了船體阻力。船舶舭部流線方向一般由船模試驗獲得,圖1為某船舭龍骨位置船模試驗圖。

圖1 舭龍骨位置船模試驗

1 減搖效果分析

1.1 舭龍骨尺度對減搖效果的影響

舭龍骨在一舷的總面積S,一般在LB×的1%~3%之間(L為船長,B為船寬)。舭龍骨的減搖效果與其寬度有關,因為舭龍骨越寬,引起的船舶附加阻尼也就越大,但舭龍骨寬度不應超出一定范圍,見圖2。船型不同,舭龍骨的寬度也有所不同,一般在0.3~1.2m之間,平均取為船寬的3%~5%。通常情況下,方形系數較大的船,舭龍骨寬度可取小些;而方形系數較小的船,可取大些。舭龍骨連續時,寬度可取小些;舭龍骨間斷時,寬度可取大些。一般散貨船和油船,舭龍骨的寬度可取0.4~0.5m,但最大不得超出船舯剖面最大方框線之外,最好能限制在圖2的折線DKF之內[1],以避免船舶擱淺或停靠碼頭時損壞舭龍骨。

面積和寬度確定后,即可得出舭龍骨的長度。一般約為船長的 1/4~3/4之間。船型不同,舭龍骨的長度也不同,方形系數較大的船可取長些,而方形系數較小的船應取短些。對于每種船型,舭龍骨長度存在一個有效范圍,當長度超過該有效范圍后,舭龍骨效能變化不大。原因是靠近船首尾的舭龍骨處在船舭部曲率減少的位置,故阻尼力矩很小。舭龍骨也不宜過前,距艏柱的距離最好大于1/4L。原因是,如果舭龍骨過于靠近船首,有可能因舭龍骨出入水面而引起砰擊,既增大了舭龍骨損壞的可能,又有損于船體強度。

1.2 舭龍骨位置對減搖效果的影響

貝克[2]曾在船的側面、舭部和底部等處裝舭龍骨進行試驗,試驗結果證明裝在舭部的舭龍骨減搖效果最好。原因是舭部距離橫搖中心最遠;另外,舭部曲率大,此處水流速度較大且流向與船舶橫搖方向相反,因此提高了舭龍骨引起的阻尼力矩。為減小因安裝舭龍骨而引起的船舶阻力,舭龍骨應沿流線布置,且盡可能與舭部外板垂直。

圖2 船舯剖面舭龍骨位置

2 結構設計

圖3 典型舭龍骨

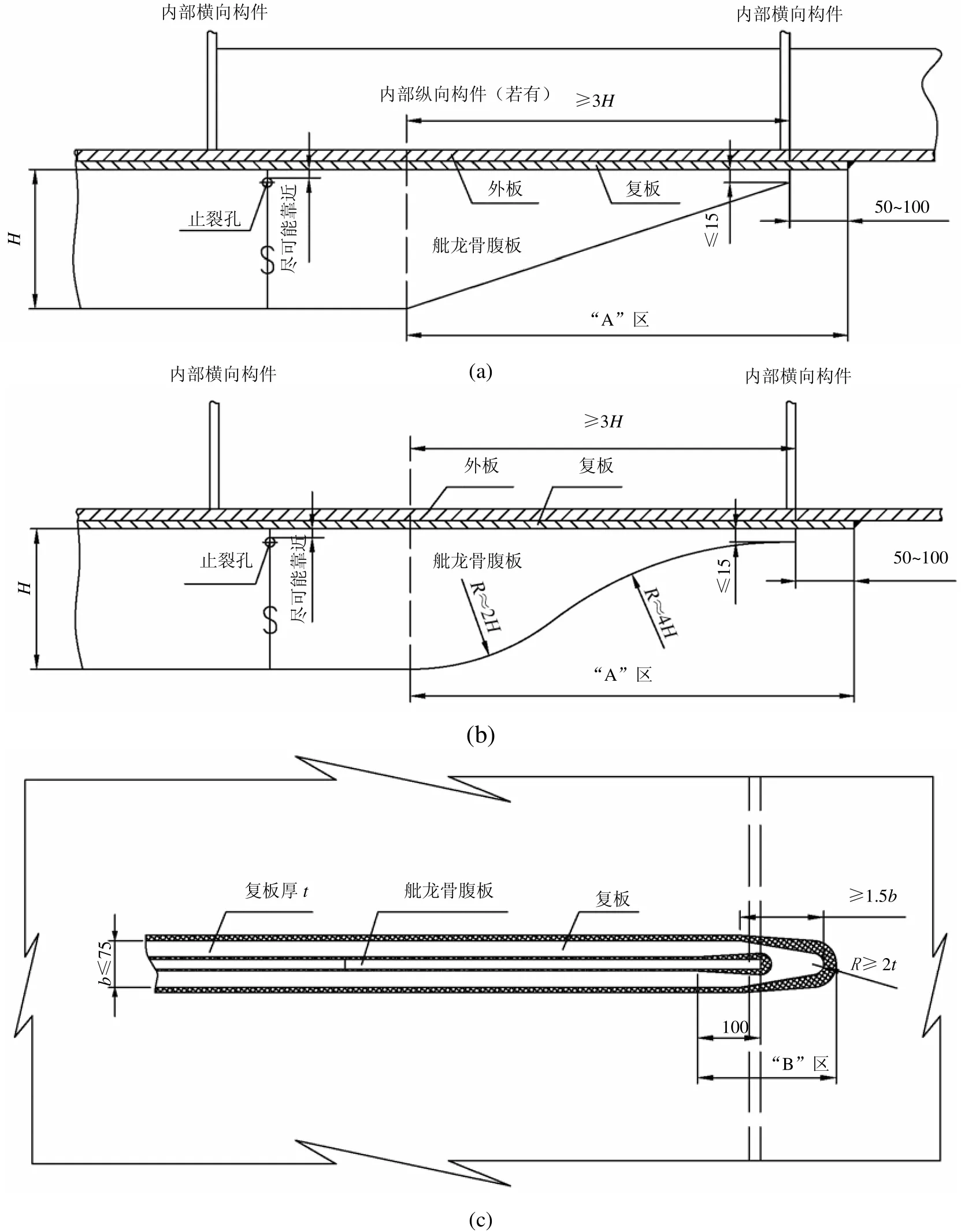

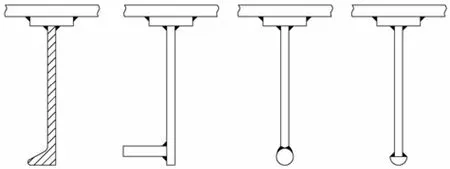

舭龍骨有連續和間斷2種結構形式,典型舭龍骨結構見圖3。根據共同結構規范(CSR)的要求[3],不同于圖3所示的舭龍骨設計應予以特別考慮。

為了增大舭龍骨的剛性,舭龍骨腹板外緣通常設置了圓鋼、半圓鋼[4]、扁鋼或球扁鋼,其結構形式如圖4、5所示。當舭龍骨長度大于0.15L時,其材料強度與鋼級應與舭列板相同。由于端部在航行中易受損傷,因此端部應逐漸削斜并終止于內部支撐構件處,削斜長度應不小于3倍舭龍骨腹板高度。如果內部設置了一根與舭龍骨腹板對準的縱向扶強材,則扶強材應向前后至少延伸到“A”區范圍內,在此情況下,舭龍骨端部可不必終止于內部橫向結構處。另外,舭龍骨腹板端部與中間扁鋼(復板)端部之間距離應不小于50mm,一般也不要大于100mm。在圖4(a)、(b)中的“A區”范圍內,舭龍骨腹板上不允許開孔和切口。

在船舶航行中,舭龍骨容易受到損壞,如撕裂等。為了保證舭龍骨的損壞不至影響到船殼本身,因此,設計時,舭龍骨腹板厚度不得大于中間扁鋼(復板)的厚度。

圖4 舭龍骨結構形式

舭龍骨應通過中間復板與舭列板相焊接。不論是連續舭龍骨或間斷舭龍骨,復板在整個設置舭龍骨范圍內應為連續。為了使復板與船體外板更好地貼合,復板不宜過寬,一般不大于75mm。根據CSR規范[5]要求,復板的實際厚度應與舭列板的實際厚度相同,但不大于15mm。復板的材料強度和鋼級應與舭列板相同。為減小端部應力集中,復板端部應削斜,削斜比例最小為3:1。如果端部應力集中較小,也可以采用大圓弧而不進行削斜,此時圓弧半徑為復板寬度的一半。

圖5 舭龍骨典型剖面結構

3 安裝要求

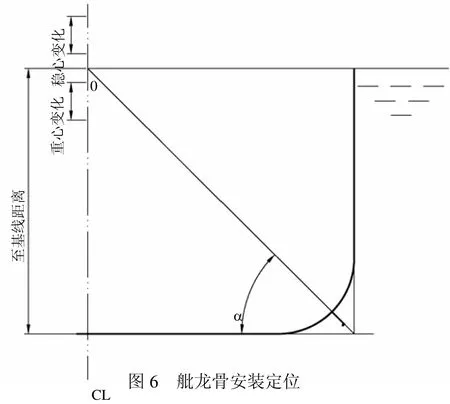

舭龍骨的正確安裝角度是:在船中剖面上,舭龍骨腹板的延伸線與船中剖面中線的交點O為船舶橫搖中心。根據CSR[3,5],船舶橫搖中心至基線距離型深,LCT 為當前工況下船中吃水。在缺乏船舶橫搖中心資料時,建議取穩心與重心之間的中點作為假定橫搖中心。也可在船中剖面上基線半寬處以 45°斜線作為舭龍骨簡易定位角度,如圖6所示。

為了提高分段的結構完整性,舭龍骨應在分段上安裝,而在分段大接縫處可預留500~1000mm在搭載時散裝。待該處分段大接縫密性驗收后,方可進行該段舭龍骨的安裝工作。安裝舭龍骨時,應事先劃出安裝線,并制作安裝用的角度樣板。

4 焊接要求

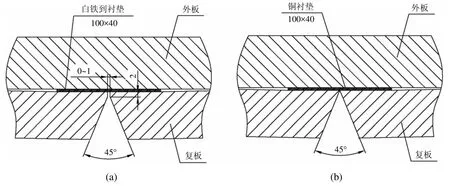

復板對接縫應與船體外板對接縫相互錯開,錯開距離至少為100mm以上。通常,在復板位置的外板對接縫應磨平。在分段中安裝舭龍骨,當舭龍骨復板有對接縫時,應先焊復板對接縫。復板對接縫處應開坡口,坡口形式見圖7。為避免復板對接縫直接焊在船體外板上,在復板對接縫處與外板之間應插入一塊1.0~1.5mm的銅墊片,焊好后抽出該銅片。目前,國外一些船廠已用白鐵皮襯墊取替銅襯墊,因為銅襯墊焊接時會產生銅析現象,焊縫中夾雜較多的銅元素會產生細微裂縫。應用白鐵皮襯墊時,坡口形式與銅襯墊稍有不同,這是因為使用的白鐵皮較薄,厚度一般在0.5~0.7mm,此時為防止白鐵皮過度受熱而與焊縫粘到一起,坡口需留根2mm,見圖7(a)。

圖7 復板對接縫坡口形式及襯墊

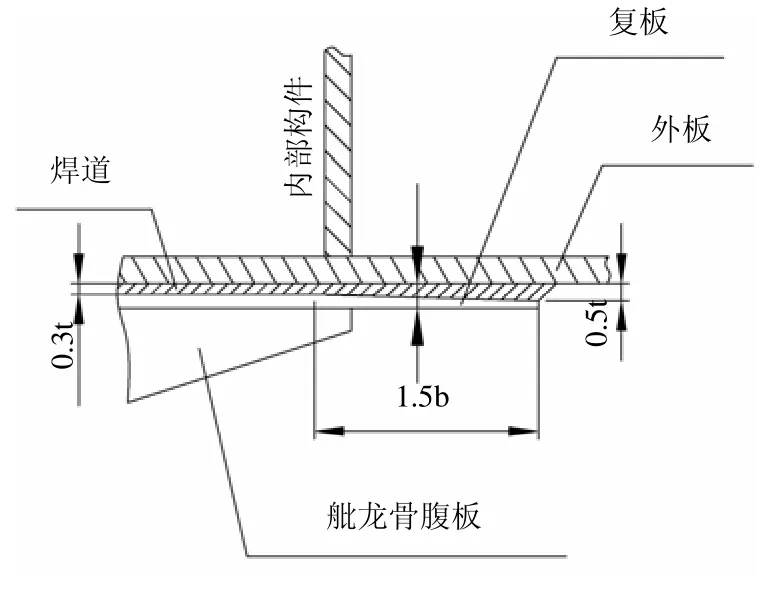

沿復板縱邊應采用連續角焊縫,焊喉厚度為復板厚度的0.3倍,復板兩端端面處的焊喉厚度應為其厚度的0.5倍,端面焊縫高度與船體外板的過渡宜與板材形成45°或更小的角度,見圖8。

舭龍骨的對接焊縫應與復板的對接縫相互錯開,錯開距離應不小于100mm。同時,舭龍骨的對接縫還應與船體外板的對接縫錯開,錯開距離也不應小于100mm。見圖3。舭龍骨對接縫不得采用扇形孔和切口,焊接一般采用V型坡口,反面清根封底焊。為防止舭龍骨對接縫內部可能存在的裂紋影響到復板和船體外板,在該對接縫的根部鉆止裂孔。止裂孔直徑應不小于25mm,且要求大于對接縫寬度,止裂孔的位置應盡可能靠近角焊縫根部。如果該對接縫經無損探傷合格,可不開止裂孔。

舭龍骨與復板的連接應采用連續角焊縫,端部焊喉高度為0.3倍于舭龍骨腹板厚度,范圍見圖4中的“B區”,其余部分為 0.2倍于舭龍骨腹板厚度。焊縫趾端應打磨,以使其與母材光順過渡。

5 結 語

圖8 復板端部焊接要求

雖然舭龍骨應用的歷史很久而且又很普遍,但舭龍骨的作用原理比較復雜,目前尚不能用完整的理論計算方法設計舭龍骨的形狀和尺寸,主要依靠船模試驗或經驗公式作為依據。在現行的船級社規范中,對舭龍骨的結構尺寸也沒有作明確要求,因此,設計時多數參考母型船或相似船型的結構設計。雖然舭龍骨不參與結構強度計算,但在結構計算中還是計及了舭龍骨對結構的影響。為了對舭龍骨作用的更深入研究,本文旨在起一個拋磚引玉的作用。

[1] 趙耕賢,鄭君鎬. 船舶設計實用手冊(結構分冊)[M]. 北京:國防工業出版社,1997.6.

[2] 李積德. 船舶耐波性[M]. 哈爾濱:哈爾濱工程大學出版社,2007.10.

[3] IACS. Common Structure Rules for Double Hull Oil Tankers[S]. July.2010.

[4] CB* 3186.1-83. 全國船舶標準化技術委員會專業標準. 船體結構 舭龍骨[S].

[5] IACS. Common Structure Rules for Bulk Carriers[S]. July.2010.