大型軸承套圈精車自動生產線的研發

楊紅軍

(寶雞機床集團有限公司,陜西寶雞 721013)

滾動軸承作為機電產品中非常重要的配套件,絕大多數產品已形成標準化、系列化,其生產制造的特點為品種多、生產批量大,因此,軸承的生產適合采用高效率專用設備。內外套圈是軸承中最大的零件,其車加工是軸承生產的重要環節,也是國內軸承生產的主要瓶頸之一。目前國內軸承套圈精車加工技術水平參差不齊,加工設備檔次、種類較多。但從精車機床規格來看具有一個明顯的特點,小規格套圈(φ80 mm以下)精車自動制造設備已有廠家生產,市場應用也不錯,大規格套圈(φ80~200 mm)精車自動生產設備鮮有機床廠家研發生產。因缺少相應設備和其他多種因素制約,目前國內軸承制造業大規格套圈的精車加工主要靠單人單機來完成。

在金融危機、國家宏觀政策的影響下,軸承制造行業必須面對以下問題:首先,大規格軸承的市場份額越來越大,軸承產品的市場需求結構發生變化;其次,勞動力成本不斷上升,原先廉價人力資源優勢已經逐漸減弱;最后,社會整體勞動保護觀念在不斷提高。傳統套圈精車加工采用單人單機制造模式不但成本越來越高,產能及加工效率無法繼續提高,而且人工勞動強度大,操作不安全,不符合勞動保護和制造業的總體發展要求,已越來越不適應軸承未來的生產需求。

寶雞機床集團針對軸承制造業的現狀,為解決軸承制造行業發展的當務之急,服務行業用戶,根據對市場的分析調研,研發了大型軸承套圈精車自動生產線。該自動生產線在PLC控制的單元機中配有大容量料庫、自動上料系統,自動下料系統及下料庫,一次上料可長時間連續加工,自動完成套圈精車加工的所有過程,基本擺脫套圈車加工生產過程中對人工的依賴。

1 軸承套圈的精車加工工序

普通軸承外套圈的精車加工基本包括:內孔、兩端內外倒角和內滾道溝槽的加工,也可有密封槽的加工。內套圈精車加工包括:內孔、倒內外角、外滾道溝槽。詳細加工部位如圖1所示。

2 精車生產線的總體思路與布局

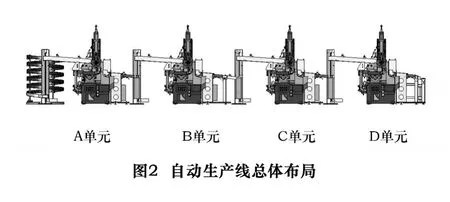

根據加工工序內容,內外套圈精車加工生產線由4臺單元機組成,按加工部位和先后順序分為A、B、C、D單元:首臺為A單元,套圈外圓夾持,加工套圈內孔,含有儲料庫;第2臺為B單元,工件外圓夾持,用于工件一端內外倒圓角;第3臺為C單元,工件外圓夾持,用于工件另一端內外倒圓角;第4臺為D單元,內圈為漲內孔夾持,外圈為外圓夾持,用于工件滾道溝槽的切制,含有接料儲料庫。自動生產線總體布局見圖2。

進料儲料庫處于A單元前端,工件在進料儲料庫中自動進入A單元機,在A機加工完后,經過A機接料機械手直接送入B機的進料提升機。以此類推,直到D機加工完后,完成的工件由D機機械手堆放入接料儲料庫中,等待人工批量取出。B機加工后,接料機械手接出工件后有一套工件翻轉掉頭機構,工件經掉頭后才進入C機,實現掉頭倒角功能。

3 單元機的主要參數、結構

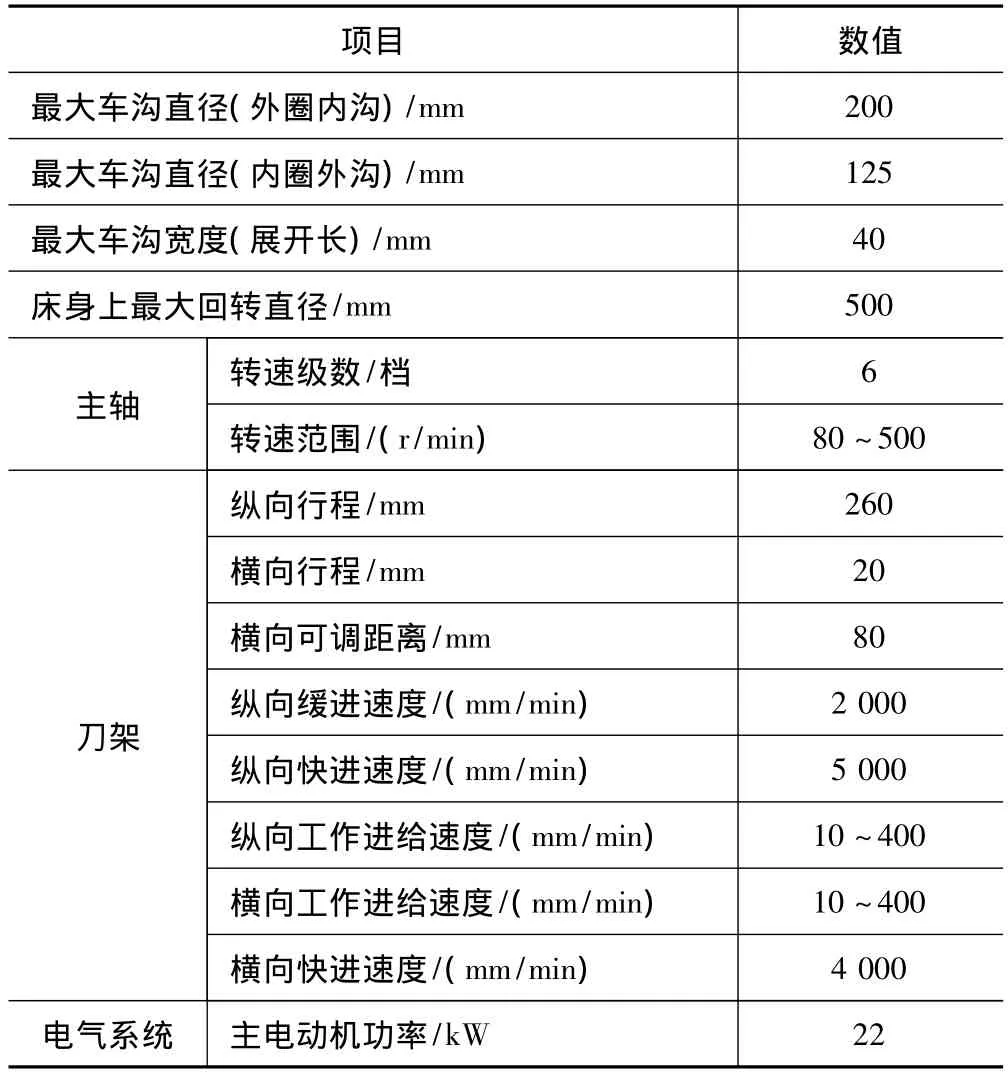

3.1 主要參數(表1)

3.2 結構

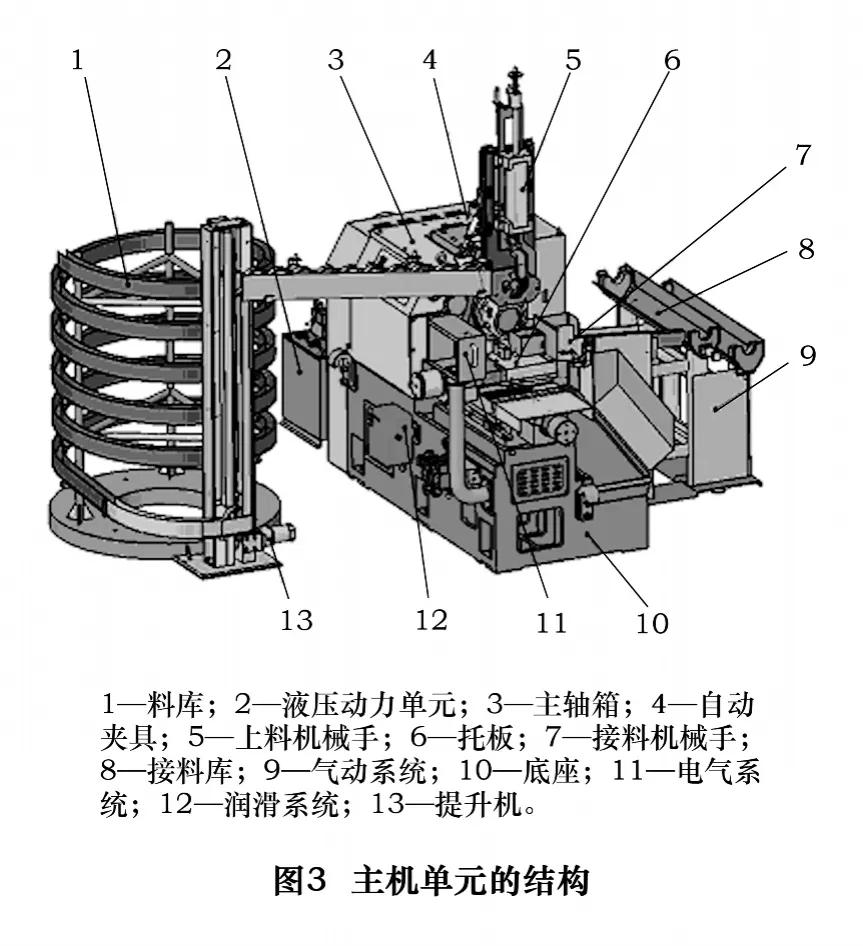

單元機中主機采用平床身結構,主軸箱采用六檔機械變速結構,進給采用液壓驅動,自動上下料使用氣動驅動,全部控制由PLC系統完成。結構如圖3所示。

表1 主要規格參數

在單元機內部,工件套圈首先需堆入螺旋上料庫[1],工件套圈依靠自重依次滾入提升機入口,由提升機逐個提至傾斜料道等待加工。傾斜料道末端分揀機構將工件逐個分開并推入上料機械手進口,上料機械手進料后下行將工件推入主軸夾具內,夾具將工件夾緊后上料機械手上行復位,主機加工完成后,下料機械手伸出,位于主軸內部的推料機構將工件推出落入下料機械手接料斗,下料機械手縮回將完成的工件存入下料庫中,或流入下一臺單元機的提升機入口。

4 自動生產線的過程控制

4.1 單元機的控制流程

生產線內每臺單元機都有一套完整的系統,包括上料部件、上料機械手、主機及下料機械手等,每臺單元機各擁有一套PLC控制系統,能判斷本單元機的進料、出料狀態,控制上下料和加工過程。例如:當進料缺料達到一定時間,本機停止運行;當出料堆積超過一定時間,本機停止;工件進料訊號到時,如出料無堆積,機床再次啟動循環。

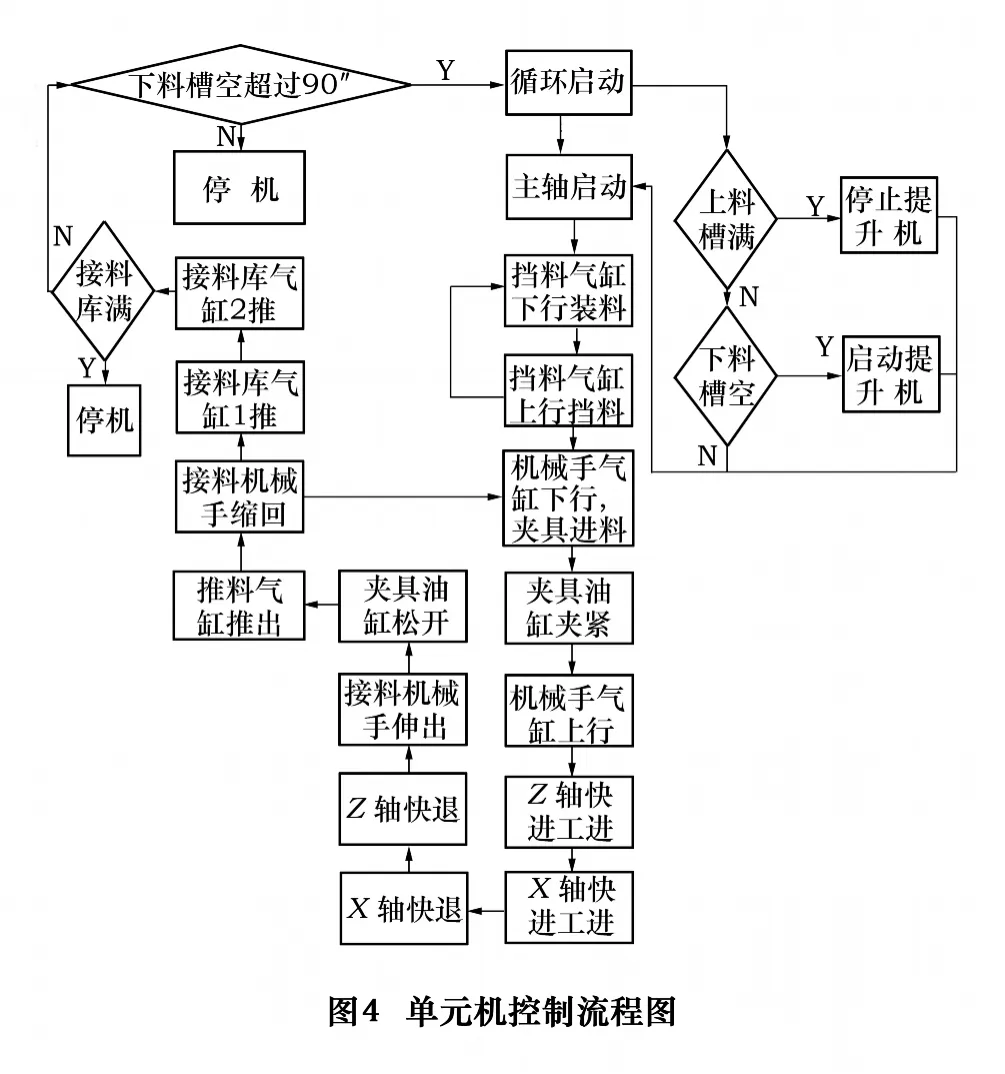

圖4為單元機流程控制過程。為使生產效率最大化,單元機采用串并混合控制流程,在動作不干涉、不影響加工的前提下,將一些動作流程放在了主流程之外,與主流程并行動作,不占用主流程時間,這樣就簡化了主流程,有效縮短了主流程循環時間,進一步提高加工效率。圖4中實線為主動作流程,虛線部分為并行動作流程[2]。

4.2 生產線的控制流程

4臺單元機組成自動生產線時,每臺單元機的PLC使用本機的進料狀態、出料狀態和本機內部的狀態信息來控制自己的循環流程。每臺單元機總的來說有輸入、輸出兩個機械及信息接口,輸入接口與上一臺的輸出接口關聯,輸出接口與下一臺的輸入接口關聯,以此實現工件、訊號在生產線內的依次傳遞。在運行過程中,每臺單元機可能有4種狀態:加工比較快、加工比較慢、節拍剛好和停機。單元機能處理這4種情況,保持生產線的動態協調、平衡與連續運行。例如,主單元加工節拍比相鄰單元快時可能導致進料缺料或出料堆積,這時本單元暫時停機等待,直到兩信號都解除再繼續自動運行。

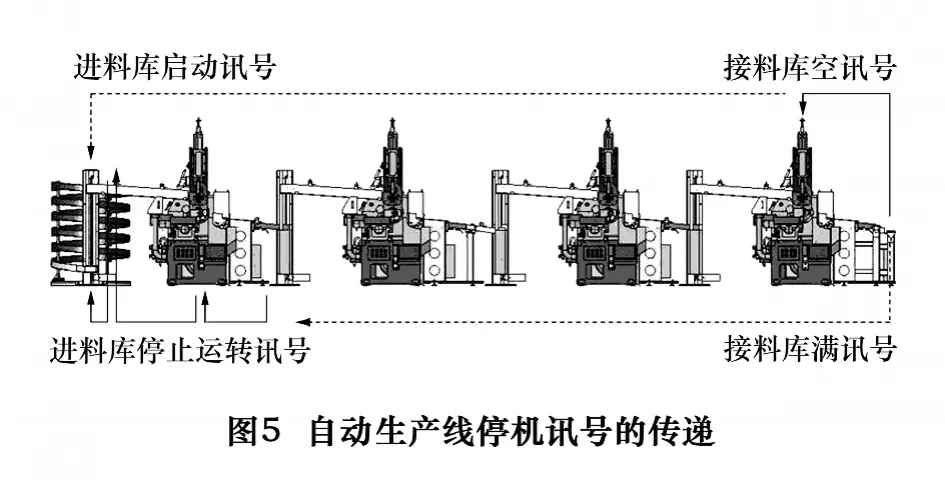

圖5為生產線最后的接料庫滿時,生產線內停止訊號從最后D單元傳遞到A單元及料庫的過程。

5 結語

國內軸承制造行業,因軸承產品結構變化、勞動力成本、設備改造和環保等多種因素的作用,傳統的單人單機制造模式已不能適應當前環境的綜合要求。大規格軸承套圈精車自動生產線的研制開發目標是提升軸承制造行業加工手段,提高制造效率、改善生產環境,為軸承制造行業提供新型高效、高自動化加工設備。該設備的研發符合制造業總體發展方向,將對國內軸承制造行業制造水平的提升產生一定的推動作用。

圖6為生產線的一個單元機。該新產品已在某軸承制造廠使用,反映情況良好。

[1]現代實用機床設計手冊編委會.現代實用機床設計手冊[M].北京:機械工業出版社,2006.

[2]周恩濤.可編程控制器原理及其在液壓系統中的應用[M].北京:機械工業出版社,2007.