應(yīng)力作用下混凝土脹裂前鋼筋銹蝕率預(yù)測(cè)模型

曾嚴(yán)紅

(1.上海市建筑科學(xué)研究院,上海200032;2.上海市工程結(jié)構(gòu)新技術(shù)重點(diǎn)實(shí)驗(yàn)室,上海200032)

鋼筋銹蝕是混凝土結(jié)構(gòu)耐久性退化的主要原因之一,鋼筋銹蝕對(duì)耐久性的影響主要是兩個(gè)方面:一是銹蝕后鋼筋截面減小、力學(xué)性能退化;二是銹蝕產(chǎn)物體積膨脹引起順筋裂縫、保護(hù)層剝落,使鋼筋和混凝土間粘結(jié)能力下降,并又加速鋼筋銹蝕。研究銹蝕鋼筋混凝土構(gòu)件受力性能的關(guān)鍵在于鋼筋銹蝕程度的確定。國內(nèi)外學(xué)者就鋼筋銹蝕量或銹蝕速率的計(jì)算進(jìn)行了大量的研究,提出了形式各異的銹蝕率預(yù)測(cè)模型。現(xiàn)有鋼筋銹蝕率預(yù)測(cè)模型按其建立的途徑可分為以銹蝕機(jī)理為基礎(chǔ)的理論模型[1]和以實(shí)踐經(jīng)驗(yàn)得出的經(jīng)驗(yàn)?zāi)P停?]兩類,這些模型在特定的條件下具有一定的使用價(jià)值。實(shí)際結(jié)構(gòu)在銹蝕過程中由于荷載的存在,混凝土和鋼筋上都有應(yīng)力。混凝土中的應(yīng)力會(huì)影響混凝土內(nèi)部孔隙結(jié)構(gòu)及微裂縫的擴(kuò)展,會(huì)加速有害物質(zhì)和氧氣在混凝土中的擴(kuò)散,進(jìn)而導(dǎo)致鋼筋開始銹蝕時(shí)間提前和鋼筋的銹蝕加快。鋼筋上的應(yīng)力水平對(duì)鋼筋銹蝕形態(tài)和銹蝕速度有影響,而普通銹蝕模型很難準(zhǔn)確預(yù)測(cè)其銹蝕率。現(xiàn)有銹蝕模型大都沒有考慮這些因素的影響,所以建立應(yīng)力作用下鋼筋的銹蝕模型能夠更準(zhǔn)確地預(yù)測(cè)混凝土結(jié)構(gòu)中鋼筋的銹蝕狀態(tài)。

1 開始銹蝕時(shí)間

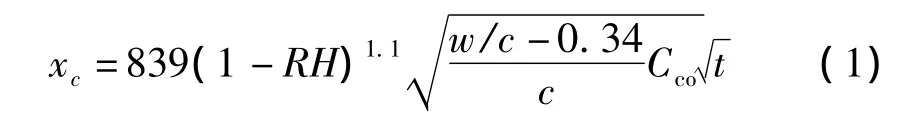

計(jì)算一般大氣環(huán)境下鋼筋開始銹蝕時(shí)間t0,需先確定混凝土碳化深度計(jì)算模型。國內(nèi)外學(xué)者基于Fick第一定律提出了大量計(jì)算凝土碳化深度的模型,文獻(xiàn)[3] 根據(jù)實(shí)測(cè)結(jié)果,回歸得到混凝土碳化深度實(shí)用計(jì)算公式為

式中xc-t時(shí)刻完全碳化深度(mm);RH-環(huán)境相對(duì)濕度;w/c-水灰比;c-單位體積混凝土水泥用量(kg/m3);Cco-混凝土表面CO2體積濃度;t-碳化時(shí)間(d),計(jì)算銹蝕模型時(shí)需轉(zhuǎn)換為年(a)。

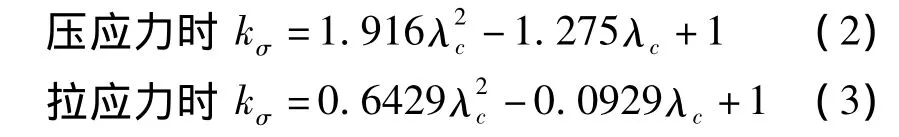

早期碳化模型多為材料層次模型,大都為無應(yīng)力作用下碳化深度乘以應(yīng)力水平或荷載水平表示的狀態(tài)函數(shù)。Castel等人[4]將三點(diǎn)加載的混凝土小梁在大氣環(huán)境中放置13a,研究混凝土受拉面的碳化情況。金祖權(quán)[5]通過堆載方式得出以抗折強(qiáng)度水平表示的碳化深度荷載影響系數(shù)函數(shù)。劉亞芹[6]基于既有混凝土碳化深度實(shí)用計(jì)算模型,通過試驗(yàn)回歸得到碳化深度應(yīng)力影響系數(shù)kσ與混凝土應(yīng)力水平 λc間的關(guān)系,如式(2)、式(3)所示。

由式(2)可以看出,當(dāng)壓應(yīng)力水平λc不超過0.3時(shí),kσ<1,壓應(yīng)力對(duì)碳化延緩作用增強(qiáng);當(dāng) λc超過0.3后,由混凝土內(nèi)部沿壓應(yīng)力方向微裂縫的擴(kuò)展,壓應(yīng)力對(duì)碳化延緩作用逐漸減弱;當(dāng)λc超過0.7后,kσ>1,壓應(yīng)力對(duì)碳化有加速作用。通過式(3)知,拉應(yīng)力作用下 kσ>1,但 λc低于0.3時(shí),對(duì)碳化影響不明顯,λc超過0.7時(shí),對(duì)混凝土碳化加速作用明顯。這種影響趨勢(shì)與涂永明等的研究結(jié)果相近[7]。

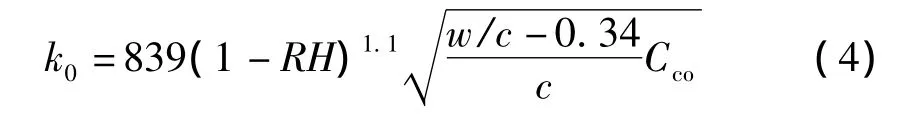

將碳化深度應(yīng)力影響系數(shù)引入式(1),并設(shè)則得到應(yīng)力狀態(tài)下混凝土碳化深度計(jì)算公式為

根據(jù)混凝土碳化機(jī)理可知,混凝土完全碳化區(qū)與未碳化區(qū)之間存在部分碳化區(qū)。在部分碳化區(qū)內(nèi),鋼筋會(huì)出現(xiàn)局部少量銹蝕現(xiàn)象,但銹蝕狀態(tài)不穩(wěn)定,當(dāng)鋼筋表面混凝土完全碳化后銹蝕才趨于穩(wěn)定[8]。假設(shè)混凝土保護(hù)層完全碳化時(shí)鋼筋開始銹蝕,可由式(5)獲得鋼筋開始銹蝕時(shí)間為

式中C0-混凝土保護(hù)層厚度。

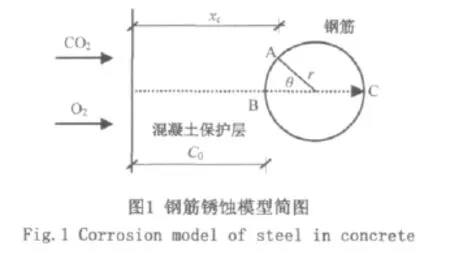

鋼筋銹蝕模型如圖1所示,設(shè)r為鋼筋半徑,則碳化深度為(C0+2r)即碳化到鋼筋內(nèi)側(cè)C點(diǎn)的時(shí)間為

2 開裂前鋼筋銹蝕模型的建立

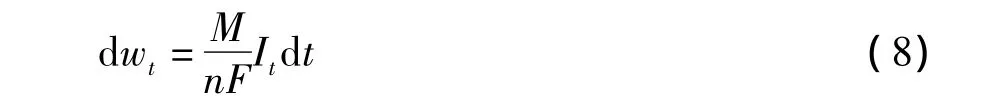

根據(jù)法拉第定律,在dt時(shí)間內(nèi)鋼筋銹蝕質(zhì)量損失可表示為

式中dwt-dt時(shí)間內(nèi)鋼筋質(zhì)量損失(g);M-鐵的摩爾質(zhì)量,取56 g/mol;n-銹蝕產(chǎn)物中鐵離子的化學(xué)價(jià),因銹蝕反應(yīng)的不充分性,假設(shè)銹蝕產(chǎn)物中Fe3O4和 Fe2O3含量相同[8],則 n=2.8;F - 法拉第常數(shù)96 500 C/mol;It-t時(shí)刻腐蝕電流強(qiáng)度。

2.1 腐蝕電流的計(jì)算

計(jì)算鋼筋銹蝕量,首先要確定腐蝕電流。理論上鋼筋單位長(zhǎng)度腐蝕電流為

式中it-t時(shí)刻的腐蝕電流密度;At-t時(shí)刻的腐蝕面積。

根據(jù)腐蝕電化學(xué)原理[9],混凝土中鋼筋的銹蝕由氧氣擴(kuò)散控制,腐蝕電流密度等于氧氣的極限擴(kuò)散電流密度。

式中n0-單位氧氣吸收的電子數(shù),n0=4;D0-氧氣的有效擴(kuò)散系數(shù);[O2]0-混凝土表面氧氣摩爾濃度,一般取8.93 ×10-9mol/mm3;xt- t時(shí)刻銹蝕點(diǎn)距混凝土表面的距離。

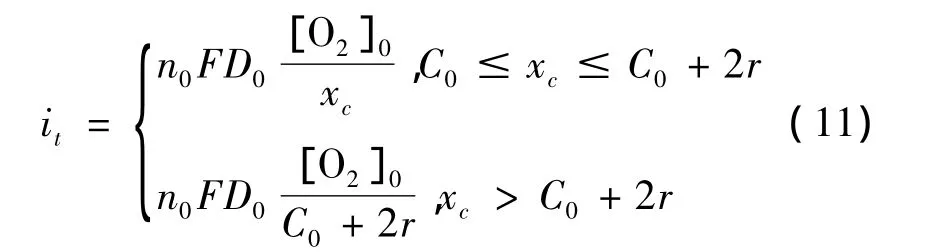

因銹蝕開裂前腐蝕電流密度不大,假設(shè)t時(shí)刻腐蝕面上各點(diǎn)腐蝕電流密度相同,碳化到C點(diǎn)(圖1)以后電流密度由氧氣濃度及其擴(kuò)散系數(shù)確定,則t時(shí)刻電流密度可表示為

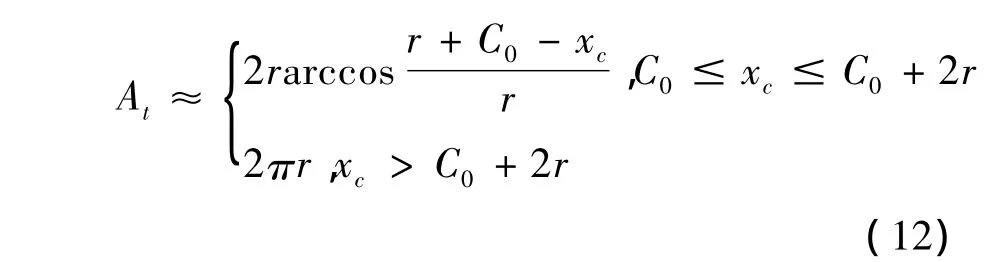

由于銹蝕開裂前鋼筋截面損失率比較小,故忽略鋼筋半徑的變化,由圖1求得t時(shí)刻單位長(zhǎng)度鋼筋銹蝕面積At為

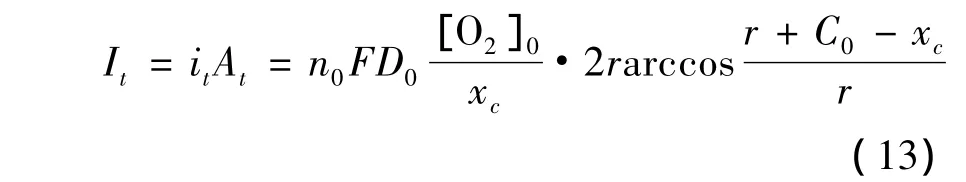

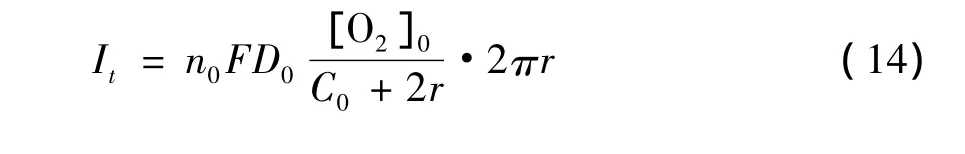

則 C0≤xc≤C0+2r時(shí)腐蝕電流為

xc>C0+2r時(shí)腐蝕電流為

2.2 氧氣有效擴(kuò)散系數(shù)的確定

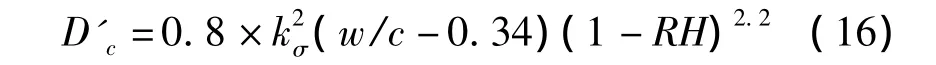

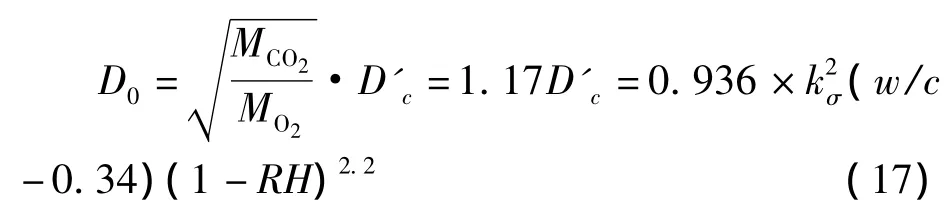

氧氣在混凝土中的擴(kuò)散系數(shù)與混凝土的孔隙率有關(guān)。根據(jù)分子運(yùn)動(dòng)學(xué)原理,同等條件下氣體的有效擴(kuò)散系數(shù)與氣體摩爾質(zhì)量的平方根成反比[10],則由CO2的有效擴(kuò)散系數(shù)可求得O2的有效擴(kuò)散系數(shù)。文獻(xiàn)[3] 給出的CO2有效擴(kuò)散系數(shù)為

式中Dc單位為mm2/s,其余參數(shù)單位同式(1)。

引入應(yīng)力參數(shù),考慮應(yīng)力作用時(shí)換算得CO2有效擴(kuò)散系數(shù)為

考慮應(yīng)力作用時(shí)O2在混凝土中的有效擴(kuò)散系數(shù)為

式中MCO2-CO2摩爾質(zhì)量,取44 g/mol;MO2-O2摩爾質(zhì)量,取32 g/mol。

2.3 鋼筋應(yīng)力水平對(duì)銹蝕的影響

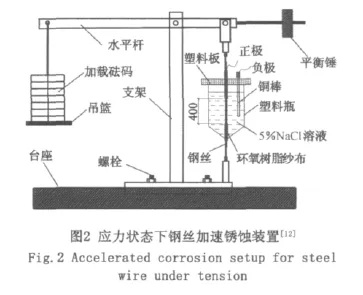

鋼筋上的應(yīng)力水平對(duì)其腐蝕速度的影響,有學(xué)者認(rèn)為鋼筋上應(yīng)力低于其屈服應(yīng)力時(shí)對(duì)腐蝕速度幾乎無影響[11]。為驗(yàn)證此結(jié)論的準(zhǔn)確性,進(jìn)行了鋼筋應(yīng)力狀態(tài)下的加速銹蝕試驗(yàn)[12]。

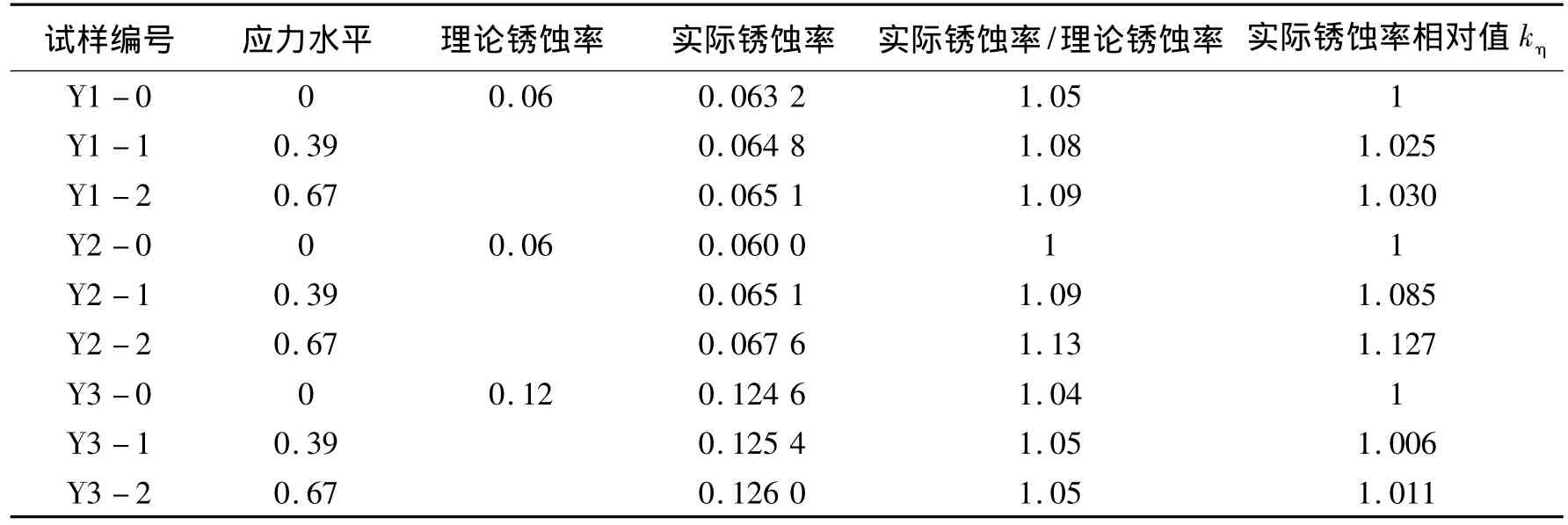

采用江陰華新鋼絞線廠生產(chǎn)的1860級(jí)7φS15.2鋼絞線的中絲,極限強(qiáng)度為1 950 MPa。在鋼絲松弛試驗(yàn)儀上進(jìn)行通電加速銹蝕,采用砝碼加載對(duì)鋼絲施加應(yīng)力。共進(jìn)行3組試驗(yàn),試驗(yàn)參數(shù)如表1,其應(yīng)力水平為鋼絲實(shí)際應(yīng)力與極限強(qiáng)度的比值。Y1組鋼絲腐蝕電流密度為1 225 uA/cm2,Y2、Y3組鋼絲腐蝕電流密度為2 450 uA/cm2;Y1、Y3組鋼絲銹蝕時(shí)間為47 h,Y2組鋼絲銹蝕時(shí)間為23.5 h。試驗(yàn)裝置如圖2。取鋼絲中部400 mm為腐蝕段,兩端用環(huán)氧紗布包裹,穿上塑料瓶,瓶口做好防水處理。在塑料瓶中注入5%NaCl溶液作為腐蝕液,鋼絲與直流電源正極連接,電源負(fù)極連接放置在腐蝕液中的銅棒,形成閉合電路進(jìn)行通電加速銹蝕。基于法拉第定律控制鋼絲銹蝕量。試驗(yàn)結(jié)果如表1所示,可以看出在相同條件下,隨著應(yīng)力水平的增加,鋼絲銹蝕率略微增長(zhǎng),說明彈性狀態(tài)下應(yīng)力水平對(duì)鋼絲腐蝕速度有一定影響,但不是非常明顯。

表1 試驗(yàn)參數(shù)和銹蝕結(jié)果Tab.1 Details of test specimens and corrosion results

設(shè)λs為鋼筋應(yīng)力水平,kη為實(shí)際銹蝕率相對(duì)值即每根鋼絲實(shí)際銹蝕率與本組無應(yīng)力鋼絲銹蝕率的比值,擬合kη與λs的關(guān)系得

2.4 銹蝕預(yù)測(cè)模型

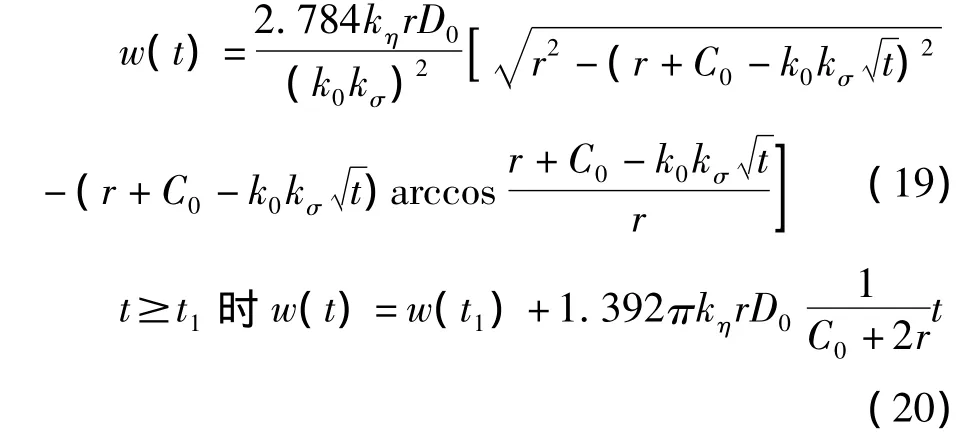

各參數(shù)代入式(8)積分,考慮鋼筋上應(yīng)力水平對(duì)銹蝕量影響,用式(18)進(jìn)行修正,同時(shí)考慮到只有溶于水的氧氣才參與銹蝕反應(yīng),以氧氣在一般環(huán)境水中的溶解度0.031對(duì)其修正[13],積分得到單位長(zhǎng)度鋼筋銹蝕質(zhì)量損失w(t)的計(jì)算公式為t0≤t< t1時(shí)

其中t為構(gòu)件使用年限(a);w(t)單位為g/mm。平均質(zhì)量銹蝕率為

式中 ηs-鋼筋質(zhì)量銹蝕率;ρ-鋼筋的密度,g/mm3。

3 模型驗(yàn)證

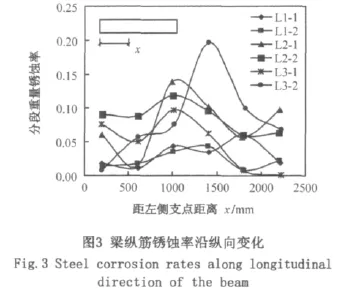

文獻(xiàn)[14] 從上海地區(qū)實(shí)際工程中取回3根自然銹蝕的鋼筋混凝土梁L1~L3,將梁破型取出銹蝕受拉縱筋,每根梁有兩根受拉鋼筋,沿梁縱向分段測(cè)量鋼筋銹蝕率,結(jié)果如圖3所示。從圖中可以看出,相同環(huán)境下梁跨中段鋼筋銹蝕率明顯大于梁端位置的鋼筋。實(shí)際工程中梁跨中段受拉混凝土和受拉縱筋的拉應(yīng)力水平高于梁端部,應(yīng)力水平的影響使跨中段鋼筋銹蝕率較大,可見應(yīng)力水平對(duì)鋼筋銹蝕的影響是不可忽視的。

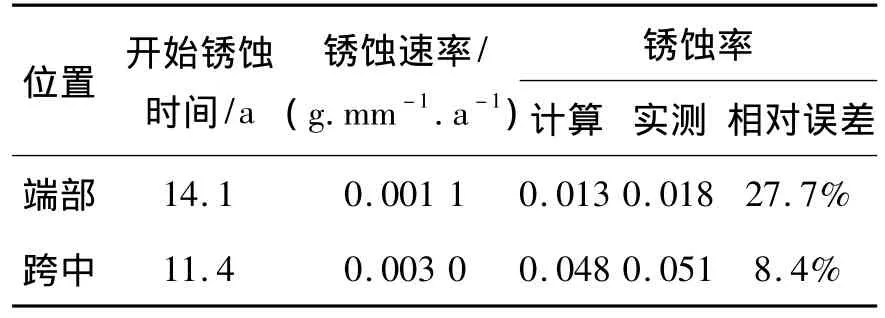

文獻(xiàn)[14]中梁L1未發(fā)現(xiàn)可見銹脹裂縫,用梁L1的實(shí)測(cè)數(shù)據(jù)驗(yàn)證本文銹蝕模型的準(zhǔn)確性。梁截面尺寸為164×175 mm,保護(hù)層厚度15 mm;服役年限25a,梁端部碳化深度20 mm,端部和跨中實(shí)測(cè)銹蝕率均值分別為0.018和0.051;實(shí)測(cè)混凝土抗壓強(qiáng)度25.6 MPa,并依此反算水灰比;鋼筋半徑6 mm,梁間距3 m,梁間均布荷載 0.35 kN/m2,從中國氣象科學(xué)數(shù)據(jù)共享服務(wù)網(wǎng)所列數(shù)據(jù)統(tǒng)計(jì)得到上海地區(qū)30a平均濕度為75%。將實(shí)測(cè)數(shù)據(jù)代入式(19)計(jì)算銹蝕率,計(jì)算結(jié)果如表2所示。從計(jì)算結(jié)果可以看出,應(yīng)力狀態(tài)下鋼筋開始銹蝕時(shí)間提前,銹蝕速率較無應(yīng)力狀態(tài)有較大提高。銹蝕率計(jì)算結(jié)果與實(shí)測(cè)結(jié)果差異在可接受范圍之內(nèi),說明前文所推導(dǎo)的銹蝕模型能較準(zhǔn)確地計(jì)算應(yīng)力狀態(tài)下鋼筋銹蝕率。

表2 計(jì)算結(jié)果Tab.2 Calculation results

4 結(jié)論

1)混凝土應(yīng)力水平超過0.7后,混凝土碳化加速,鋼筋開始銹蝕時(shí)間縮短。

2)隨著混凝土應(yīng)力水平的提高,混凝土中氧氣的擴(kuò)散系數(shù)增大;隨著鋼筋應(yīng)力水平的提高,裸露鋼筋的腐蝕速率也略有增大,最終導(dǎo)致應(yīng)力狀態(tài)下混凝土中鋼筋銹蝕加速。

3)同一環(huán)境中高應(yīng)力狀態(tài)區(qū)域混凝土中鋼筋開始銹蝕時(shí)間短,持續(xù)銹蝕時(shí)間長(zhǎng),且銹蝕速率高,以致高應(yīng)力區(qū)域鋼筋銹蝕率明顯高于低應(yīng)力區(qū)域。綜合考慮以上因素的鋼筋銹蝕率預(yù)測(cè)模型與實(shí)測(cè)結(jié)果符合較好。

[1] 劉西拉,苗澍柯.混凝土結(jié)構(gòu)中的鋼筋腐蝕及其耐久性計(jì)算[J] .土木工程學(xué)報(bào),1990,23(4):69 -78.

[2] KIM A T,MARK G S.Structural reliability of concrete bridges including improved chloride-induced corrosion models[J] .Structural Safety,2000,22(4):313 -333.

[3] 張譽(yù),蔣利學(xué),張偉平,等.混凝土結(jié)構(gòu)耐久性概論[M] .上海:上海科學(xué)技術(shù)出版社,2003.

[4] CASTEL A,F(xiàn)RANCOIS R,ARLIGUE G.Effect of loading on carbonation penetration ration in reinforced concrete elements[J] .Cement and Concrete Research,1999,29(4):561-565.

[5] 金祖權(quán),孫偉,張?jiān)粕?荷載作用下混凝土的碳化深度[J] .建筑材料學(xué)報(bào),2005,8(2):179-183.

[6] 劉亞芹.混凝土碳化引起的鋼筋銹蝕實(shí)用計(jì)算模式[D] .上海:同濟(jì)大學(xué),1997.

[7] 涂永明,呂志濤.預(yù)應(yīng)力混凝土試件碳化試驗(yàn)及碳化深度預(yù)測(cè)模型研究[J] .工業(yè)建筑.2006,36(1):47-50.

[8] 張偉平.混凝土結(jié)構(gòu)的鋼筋銹蝕損傷預(yù)測(cè)及其耐久性評(píng)估[D] .上海:同濟(jì)大學(xué),1999.

[9] 曹楚南.腐蝕電化學(xué)原理(第三版)[M] .北京:化學(xué)工業(yè)出版社,2010.

[10] VAGELIS G,MICHAEL N.Physical and chemical characteristics affecting the durability of concrete[J] .ACI Materials Journal,1991,88(2):186 -196.

[11] BARTON S C,GARRY W.Accelerated corrosion and embrittlement of high - strength bridge wire[J] .Journal of Materials in Civil Engineering,2000,12(1):33-38.

[12] 曾嚴(yán)紅,顧祥林,張偉平,等.銹蝕預(yù)應(yīng)力筋力學(xué)性能研究[J] .建筑材料學(xué)報(bào),2010,13(2):169-174.

[13] 周志華,吳滌塵.溶解、溶解度及計(jì)算[M] .北京:科學(xué)普及出版社,1987.

[14] 張偉平,王曉剛,顧祥林,等.加速銹蝕與自然銹蝕鋼筋混凝土梁受力性能比較分析[J] .東南大學(xué)學(xué)報(bào):自然科學(xué)版增刊(II),2006,36,Sup(II):139-144.