錄返旋壓機(jī)芯模數(shù)據(jù)的采集方法

李亦楠 張大舜 常敬彥 侯豐巖 樊貴森 王 宇

(長(zhǎng)春設(shè)備工藝研究所,吉林長(zhǎng)春 130012)

旋壓是借助于旋輪等工具的進(jìn)給運(yùn)動(dòng),加壓于隨機(jī)床主軸一起作旋轉(zhuǎn)運(yùn)動(dòng)的金屬毛坯,使其產(chǎn)生連續(xù)的局部塑性變形而成為所需的空心回轉(zhuǎn)體零件的一種少無(wú)切削加工工藝[1]。旋壓的變形過(guò)程比較復(fù)雜,材料內(nèi)部受到拉、壓、剪切等多種力的作用,工藝參數(shù)是影響旋壓件質(zhì)量的重要因素。

普旋零件品種繁多、形狀復(fù)雜,旋壓過(guò)程復(fù)雜多變,各處變形程度相差較大,材料厚度變化明顯,其變化規(guī)律難以預(yù)料和控制[2]。以往的成形方案主要靠經(jīng)驗(yàn),而且往往需要多次調(diào)整,對(duì)于復(fù)雜形狀的工件工藝摸索需要通過(guò)大量的試驗(yàn)和經(jīng)驗(yàn)。帶有錄返功能的旋壓機(jī),通過(guò)采集芯模外形數(shù)據(jù),根據(jù)成形工藝要求對(duì)初始數(shù)據(jù)進(jìn)一步處理得到工件電子模版,來(lái)指導(dǎo)工件的旋制。

錄返旋壓機(jī)在采集芯模數(shù)據(jù)時(shí),可以感知和控制旋輪施加在工件上的壓力并隨時(shí)進(jìn)行調(diào)整。使得機(jī)床能夠像旋壓工人那樣手工感知旋壓力,根據(jù)工件的厚度和形狀自動(dòng)調(diào)整間隙,更加滿(mǎn)足復(fù)雜的旋壓工藝的需求。

1 芯模數(shù)據(jù)的采集方法

錄返旋壓機(jī)在采集芯模數(shù)據(jù)時(shí),由系統(tǒng)控制縱向軸勻速進(jìn)給,同時(shí)使單側(cè)旋輪做貼近芯模的運(yùn)動(dòng)。并間隔一段時(shí)間采集橫向軸與縱向軸的位置數(shù)據(jù),形成電子模版雛形[3]。

考慮到芯模形狀的不同,某一瞬間當(dāng)旋輪貼近芯模時(shí),由于芯模輪廓的突然改變,使得旋輪受到芯模反作用力加大或減小。此時(shí)如果沒(méi)有指令控制旋輪后退或者前進(jìn),在不確定的旋輪壓力下會(huì)導(dǎo)致芯模的損傷或者采集的數(shù)據(jù)不準(zhǔn)確。所以采用如下兩種方式進(jìn)行芯模數(shù)據(jù)采集。

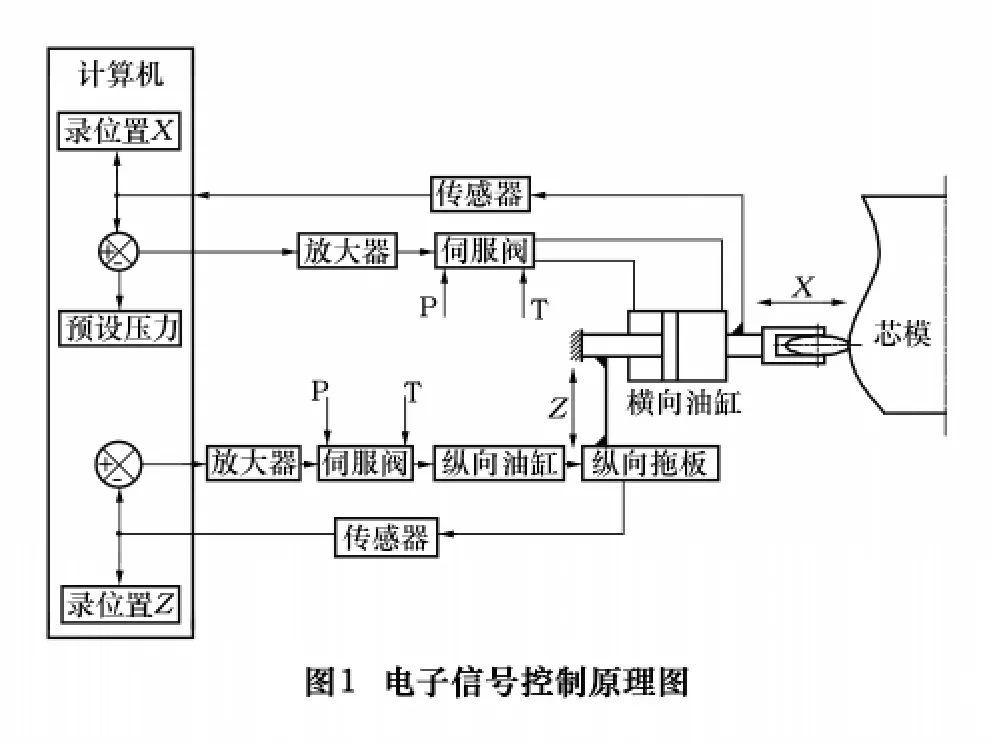

1.1 電子信號(hào)控制

在用于采集數(shù)據(jù)的旋輪座適當(dāng)?shù)奈恢冒惭b壓電晶體,用于采集壓力信號(hào)。電子信號(hào)控制原理圖如圖1所示。

使縱向軸勻速進(jìn)給,并使單側(cè)旋輪(即橫向軸)做貼進(jìn)芯模運(yùn)動(dòng),直到旋輪靠近芯模,采集橫向軸的壓力數(shù)據(jù)并與預(yù)設(shè)的壓力區(qū)間進(jìn)行比較。當(dāng)瞬間壓力大于預(yù)設(shè)定值最大值時(shí),系統(tǒng)控制伺服閥使橫向旋輪向遠(yuǎn)離芯模的方向運(yùn)動(dòng);當(dāng)瞬間壓力小于預(yù)設(shè)定值最小值時(shí),再次通過(guò)伺服閥使橫向旋輪向逼近芯模的方向運(yùn)動(dòng)。記錄縱向及橫向軸的位置數(shù)據(jù),用于毛坯工件的旋壓。

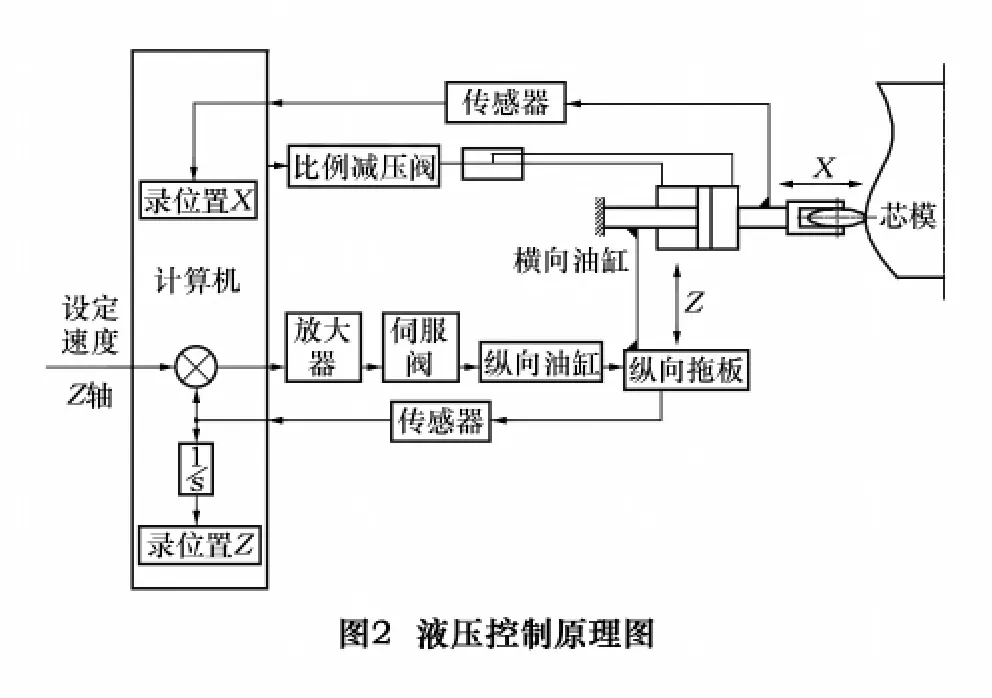

1.2 液壓控制

在采集芯模數(shù)據(jù)時(shí),引入差動(dòng)液壓油缸與比例減壓閥組成的液壓結(jié)構(gòu),并使系統(tǒng)處于開(kāi)環(huán)控制條件下。使得在縱向軸勻速進(jìn)給的同時(shí),旋輪完全貼近芯模外輪廓進(jìn)行運(yùn)動(dòng),此時(shí)記錄縱向軸、橫向軸的位置信號(hào)。

如圖2所示,固定油缸,并聯(lián)通油缸兩腔,通過(guò)油路塊連接比例減壓閥,系統(tǒng)控制比例減壓閥給出0.1~0.5 MPa的壓強(qiáng)。由于油缸兩腔聯(lián)通,所以?xún)汕痪哂型瑯拥膲簭?qiáng),此時(shí)橫向軸通過(guò)旋輪作用于芯模表面的壓力僅為

式中:ΔA為油缸內(nèi)活塞面積與液壓桿面積之差;P為兩腔內(nèi)液壓油壓強(qiáng)。

由上式可以看出,在液壓控制方式下,橫向旋輪在采集芯模數(shù)據(jù)時(shí)作用于芯模的壓力很小,只是單純地隨著芯模的外輪廓運(yùn)行,可以將旋輪對(duì)芯模的損傷降到最小。

2 試驗(yàn)驗(yàn)證

2.1 試驗(yàn)原理

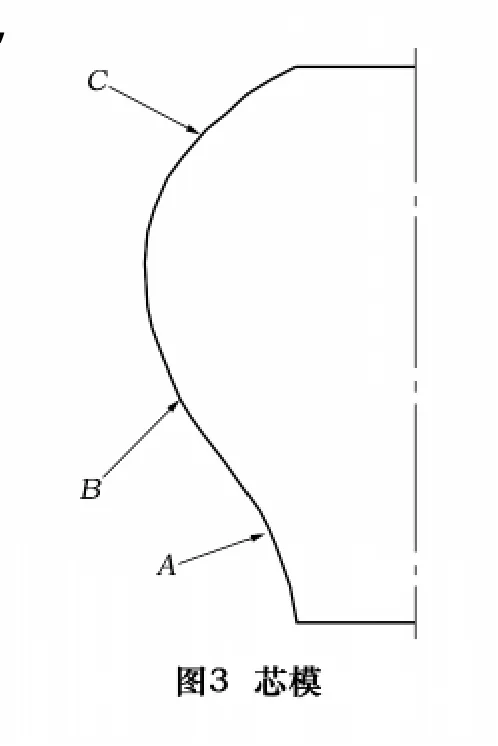

芯模如圖3所示。

旋輪所在的橫向軸安裝于縱向進(jìn)給軸上,系統(tǒng)控制縱向軸以240 mm/min的速度勻速帶動(dòng)橫向軸由A點(diǎn)向C點(diǎn)進(jìn)給。同時(shí)使單側(cè)旋輪(即橫向軸)做貼進(jìn)芯模(即A點(diǎn))的運(yùn)動(dòng),直到旋輪靠近芯模,按下“錄芯模”按鍵,開(kāi)始采集芯模數(shù)據(jù)。

由圖3可以看出,旋輪由A點(diǎn)向B點(diǎn)運(yùn)行時(shí),由于芯模的特殊形狀,使得旋輪除了受到摩擦力以外還受到芯模的反向作用力。此時(shí)如果沒(méi)有控制信號(hào)使旋輪向遠(yuǎn)離芯模的方向運(yùn)行,使旋輪維持原有的運(yùn)行狀態(tài),即加大旋輪驅(qū)動(dòng)力以克服外在的阻力,其結(jié)果則是逐漸加大的旋輪壓力導(dǎo)致芯模劃傷;當(dāng)旋輪由B點(diǎn)向C點(diǎn)運(yùn)行時(shí),由于芯模對(duì)旋輪的反作用力的方向改變,需要旋輪繼續(xù)向貼近芯模的方向運(yùn)行才能保證采集的數(shù)據(jù)真實(shí)準(zhǔn)確,這就要求此時(shí)旋輪的運(yùn)行方向發(fā)生改變。

分別將兩種方法用于同一個(gè)芯模的數(shù)據(jù)采集,得到真正能夠自適應(yīng)調(diào)整旋輪運(yùn)行并能準(zhǔn)確記錄數(shù)據(jù)的方式。

2.2 采用電子信號(hào)控制采集數(shù)據(jù)的結(jié)果

試驗(yàn)中每隔30 ms采集壓電晶體得到的旋輪壓力信號(hào)并將其傳送到系統(tǒng),與系統(tǒng)中預(yù)設(shè)的1 N≤FP≤5 N進(jìn)行比較。當(dāng)實(shí)際檢測(cè)的壓力大于預(yù)設(shè)值最大值時(shí),系統(tǒng)發(fā)出旋輪退信號(hào),伺服閥控制旋輪向遠(yuǎn)離芯模的方向小幅運(yùn)動(dòng);當(dāng)檢測(cè)的實(shí)際值小于預(yù)設(shè)的最小值時(shí),系統(tǒng)發(fā)出旋輪進(jìn)信號(hào),通過(guò)伺服閥控制旋輪向靠近芯模的方向小幅運(yùn)動(dòng)。

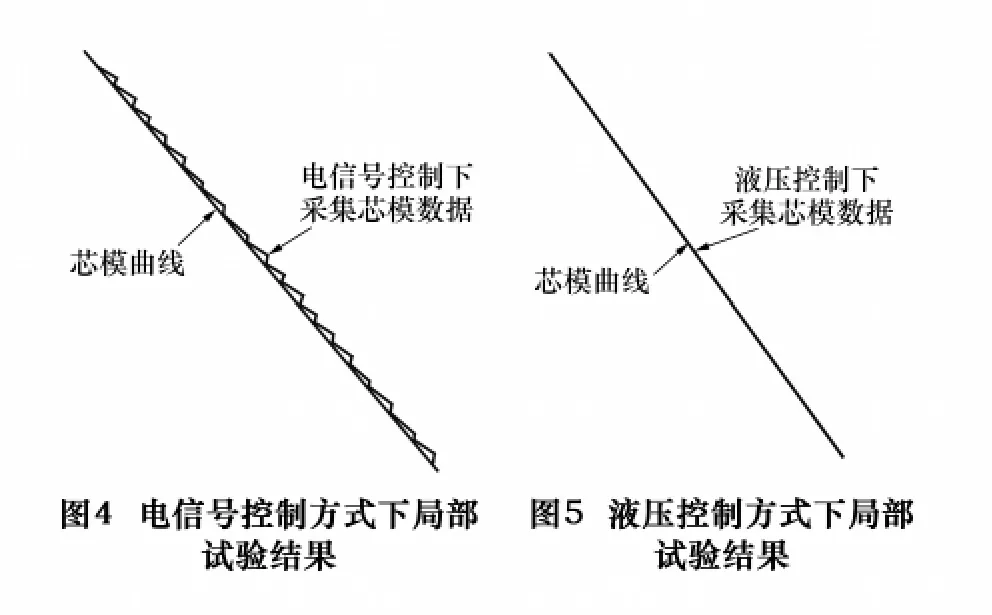

試驗(yàn)發(fā)現(xiàn):由于伺服閥具有很高的靈敏度,很小的控制信號(hào)經(jīng)由放大器、伺服閥實(shí)施后,往往產(chǎn)生很大的驅(qū)動(dòng)力。其結(jié)果表現(xiàn)出來(lái)的是旋輪貼近芯模做鋸齒形振蕩,如圖4所示。

2.3 采用液壓控制采集數(shù)據(jù)的結(jié)果

將差動(dòng)油缸應(yīng)用于橫向軸,在采集芯模數(shù)據(jù)時(shí),將系統(tǒng)的控制模式由原有的閉環(huán)控制改成開(kāi)環(huán)控制,避免由于旋輪的位置監(jiān)控產(chǎn)生的報(bào)警信息導(dǎo)致運(yùn)行停止。確保旋輪能夠自適應(yīng)地隨芯模的形狀改變;在生產(chǎn)加工時(shí),將系統(tǒng)控制模式變?yōu)殚]環(huán)控制,將采集到的數(shù)據(jù)與加工工藝結(jié)合,用于產(chǎn)品的旋制。

試驗(yàn)發(fā)現(xiàn):用液壓控制方式采集芯模數(shù)據(jù),能夠準(zhǔn)確、無(wú)誤地反映芯模輪廓狀態(tài)。試驗(yàn)結(jié)果如圖5所示。

3 結(jié)語(yǔ)

試驗(yàn)證明,采用液壓控制方式采集芯模數(shù)據(jù),能夠使旋輪自適應(yīng)地隨芯模的形狀變化而改變,從而盡可能地降低旋輪對(duì)芯模損傷機(jī)率。已經(jīng)將這種方法應(yīng)用于實(shí)際的機(jī)床上并進(jìn)行了工件的批量生產(chǎn)。

實(shí)踐證明,采用液壓控制的數(shù)據(jù)采集方式用于錄返旋壓機(jī)中,能夠極大地簡(jiǎn)化生產(chǎn)控制過(guò)程,不僅為異形件復(fù)雜的旋壓工藝的確定提供了可靠、準(zhǔn)確的數(shù)據(jù)依據(jù),而且使得復(fù)雜工件的加工成為現(xiàn)實(shí)。

[1]王成和,劉克璋.旋壓技術(shù)[J].北京:機(jī)械工業(yè)出版社,1986.

[2]呂炎.鍛壓成形理論與工藝[M].北京:機(jī)械工業(yè)出版社,1991.

[3]王曉東,徐殿國(guó),王炎.計(jì)算機(jī)在錄返旋壓機(jī)控制系統(tǒng)中的應(yīng)用[J].計(jì)算機(jī)應(yīng)用,1996,16(2):46 -48.

- 制造技術(shù)與機(jī)床的其它文章

- 注重技術(shù)創(chuàng)新 覆蓋全系列產(chǎn)品——訪(fǎng)西門(mén)子(中國(guó))有限公司工業(yè)業(yè)務(wù)領(lǐng)域驅(qū)動(dòng)技術(shù)集團(tuán)機(jī)床數(shù)控驅(qū)動(dòng)業(yè)務(wù)總經(jīng)理許政順

- 基于網(wǎng)絡(luò)的難加工材料高速切削數(shù)據(jù)庫(kù)系統(tǒng)的研究與開(kāi)發(fā)*

- 數(shù)控機(jī)床測(cè)量反饋系統(tǒng)自動(dòng)切換功能的開(kāi)發(fā)

- 普通量?jī)x測(cè)量凸輪的方法構(gòu)思及測(cè)點(diǎn)坐標(biāo)求解

- 鋁車(chē)輪旋壓水冷工藝研究

- 一種全新的氣動(dòng)打刀缸