一種彈簧預緊式液壓浮動尾座設計

程蓓蓓 岳云萍

(大連機床集團有限責任公司技術中心,遼寧大連 116620)

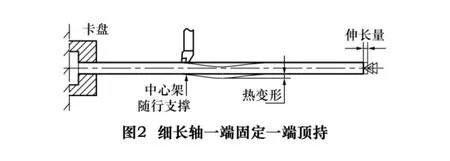

金屬切削機床在加工長軸類工件時,必需使用帶有頂尖機構的尾座,工件的一端由卡盤夾持,另一端由頂尖頂持在端面的中心部位,這種結構的尾座屬剛性頂持。在加工過程中,長軸類工件發熱會有一定量的伸長,由于得不到釋放,此時工件會出現一定量的彎曲,影響加工精度。現提供一種長軸類工件在加工時受熱伸長可自行調整、不發生彎曲、保證加工精度、提高工件質量的彈簧預緊式液壓浮動尾座,以克服現有技術的不足。

1 傳統尾座結構

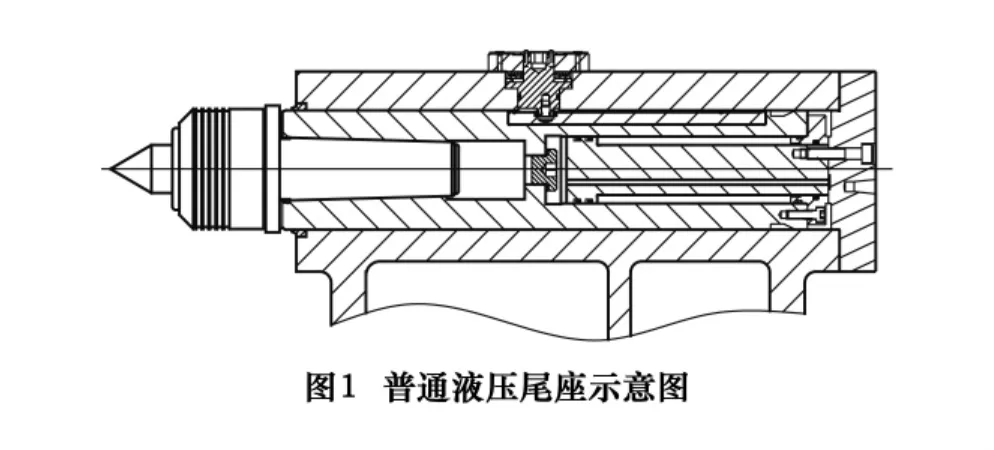

傳統的尾座分為手動尾座、液壓尾座和氣動尾座。手動尾座根據偏心原理鎖緊在床身上,用手搖手輪使絲桿帶動尾座主軸前進、后退。液壓尾座和氣動尾座依照液壓原理及氣動原理使尾座芯軸前進后退,尾座體上使用限位開關能防止其與床鞍相撞。

以液壓尾座(圖1)為例,在尾座體內設有套筒,套筒內側前部安裝有頂尖機構;在尾座體的后端接有油缸,在套筒的后端尾座體的內側固定連接有后蓋,后蓋連接與油缸相配的活塞桿的外端頭。油缸的動作可帶動后蓋和套筒在尾座體內滑動,達到頂尖伸出頂持工件或頂尖縮回的目的。但這種尾座只能在裝卡工件時一次定位。

2 軸類工件加工狀態分析

細長軸加工時,一般都會有中心架或跟刀架進行輔助支撐以防因切削受力產生變形,如果用普通尾座頂持,切削產生的熱變形勢必會通過軸的彎曲來補償。但如果尾座采用浮動式設計,加工時產生的熱變形就會通過尾座內部的彈簧伸長和壓縮來進行補償,對加工后的零件精度有很好的保證。

3 彈簧預緊式液壓浮動尾座設計原理

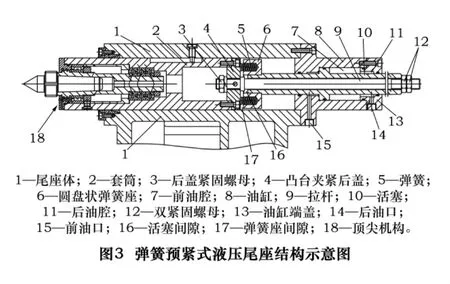

根據以上要求,我們根據本廠實際情況研發出一種新型的彈簧預緊式液壓浮動尾座(圖3)。

如圖3所示,在尾座體1的內側裝有套筒2,套筒2內側前部裝有頂尖機構18;在尾座體1的后端通過螺栓固定有油缸8,油缸8的內腔配有活塞10,活塞10的前部形成前油腔7并與油缸8上的前油口15相連通;活塞10的后部形成后油腔11并與油缸8上的后油口14相連通;在套筒2的后端通過螺栓固定連接有后蓋4,在活塞10的中心孔內設置有拉桿9,拉桿9的前端伸出活塞10外并加工有凸臺和螺紋,通過后蓋緊固螺母3和凸臺夾緊后蓋4;活塞10的前部伸出油缸8外并套裝有圓盤狀彈簧座6,彈簧座6靠在活塞10前部的臺階上,在彈簧座6上加工有彈簧孔,彈簧孔有18個且在圓周上均勻分布,每個彈簧孔內均設置有彈簧5,彈簧5的一端頂靠在彈簧孔的底端,另一端頂靠在后蓋4的側面上;拉桿9的后端伸出油缸外側并螺紋連接有相互旋緊固定的雙緊固螺母12;在油缸8的后端通過螺栓固定有油缸端蓋13,油缸端蓋13套裝在伸出油缸8外側的活塞10后部外側;安裝調定后在后蓋4與彈簧座6之間形成彈簧座間隙17,在拉桿9上的凸臺與活塞10最前端面之間形成活塞間隙16。當油缸8動作帶動活塞10前移時,活塞10、彈簧座6、后蓋4、套筒2、拉桿9一同前移,頂尖機構18隨之前移;當頂尖的前端頂靠在工件上時,彈簧5受力被壓縮,彈簧座間隙17變小,活塞間隙16變小,雙緊固螺母12與活塞10后端面產生間隙,工件靠彈力頂持。加工過程中工件受熱發生一定量的伸長時,彈簧15再次被壓縮,彈簧座間隙17、活塞間隙16均再次變小,而雙緊固螺母12與活塞10后端面的間隙則再次變大,消除了頂持造成工件變形彎曲的現象。

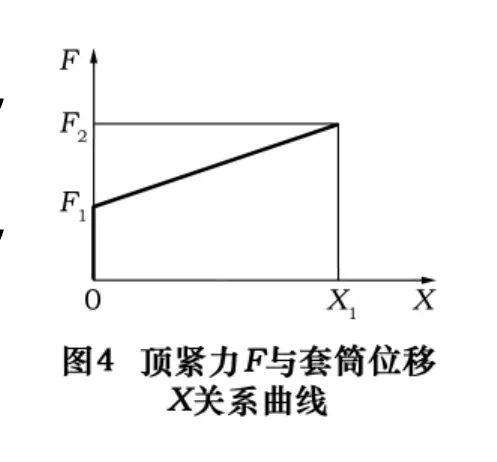

安裝時,可通過雙緊固螺母調定好彈簧的預緊力,使彈簧座與后蓋之間由彈簧頂靠并保持有彈簧座間隙,活塞前端面與拉桿凸臺之間保持有活塞間隙。當油缸動作帶動活塞前移時,活塞、彈簧座、后蓋、套筒、拉桿一同前移,頂尖機構隨之前移;當頂尖的前端頂靠在工件上時,彈簧受力被壓縮,彈簧座間隙變小,頂緊力的值F(取決于彈簧力)才與套筒產生的位移量X呈正比例關系(圖4)。

4 結語

彈簧預緊式液壓尾座已應用于我廠產品上,消除了剛性頂持造成的工件變形彎曲現象,保證了加工精度,提高了工件質量。

[1]機床設計手冊編委會.機械設計手冊[M].北京:機械工業出版社,2004.

[2]王愛玲.現代數控機床結構與設計[M].北京:兵器工業出版社,1999.

[3]濮良貴,紀名剛.機械設計[M].北京:高等教育出版社,2002.