船用大型鑄鋼件焊接裂縫及修復工藝研究

王 帆

(中國人民解放軍4805工廠,上海 200135)

0 引 言

船體結構中的鑄鋼件一般具有較大的厚度和剛性,且形狀復雜,常用于承受較大載荷的結構件,如:艏柱、艉柱、艉軸架及掛舵臂等,這些鑄件鋼結構一旦由于焊接和熱處理時產生裂紋缺陷時再修復往往比較困難。如何掌握正確的焊接原理,采取行之有效的修理焊接工藝是確保質量的關鍵。

材料因受熱的影響(但未溶化)而發生金相組織和力學性能變化的區域稱之為熱影響區。凡是通過局部加熱,實現金屬連接的焊接方法,不論是熔焊或固態焊接,由于其加熱的瞬時性和局部性使焊縫附近的母材都經受了一種特殊熱循環的作用。其特點為升溫速度快,冷卻速度快[1]。例如在板厚為20mm的低碳鋼上用16kJ/cm的熱輸入進行焊條電弧堆焊時,由室溫加熱到峰值溫度為1100℃所需時間僅為4s左右,冷卻到200℃僅需 1min左右。焊接加熱的另一特點為溫度場分布極不均勻,緊靠焊縫的高溫區內接近于熔點,遠離焊縫的低溫區內接近于室溫,而且峰值溫度越高的部位,加熱速度越快,冷卻速度也越快。因此形成了一個組織和性能極不均勻的焊接熱影響區,使該部位的組織和性能變壞。

1 焊接裂紋種類和成因

對于船用大型鑄鋼件的焊接, 只要選擇了合適的焊接材料和工藝, 可以采用手工電弧焊、二氧化碳氣體保護焊等不同的方法。焊接過程所要解決的首要問題就是防止焊后裂紋的產生; 其次是在滿足強度要求的同時, 提高焊縫金屬及焊接熱影響區的韌性, 使之滿足材料和焊接規范的要求。

1.1 裂紋種類

焊縫的裂紋大體分為熱裂紋和冷裂紋,裂紋是大型鑄鋼件焊接接頭中最為嚴重的缺欠,其危害性極大。焊接接頭中的裂紋不僅僅產生于焊接過程中的焊接裂紋,還有在焊后熱處理中產生的裂紋,如消除應力處理時產生的裂紋是在對焊接接頭再次加熱到高溫(通常在500~700℃)時產生的,可以稱之為“再熱裂紋”。另一類裂紋則是要經過一段時間才出現,剛開始少量出現隨著時間增長逐漸增多和擴展,稱之為“延遲裂紋”[1]。

針對鑄件對接在最為關鍵的施焊過程中容易產生的幾種最常見冷裂紋有:

1) 焊趾裂紋:起源于母材與焊縫交界處,并有明顯應力集中部位,裂紋走向經常與焊道平行,一般由焊趾表面開始向母材深處擴展;

2) 焊道下裂紋:經常發生在淬硬傾向較大,含氫量較高的焊接熱影響區,一般情況下裂紋走向與熔合線平行;

3) 根部裂紋:是延遲裂紋中比較常見的一種形態,主要發生在含氫量較高、預熱溫度不足的情況下,它與焊趾裂紋相似,起源于焊縫根部應力集中最大的部位[2]。

1.2 冷裂紋形成原因

1) 鑄鋼件的化學成分對冷裂紋形成的影響:鑄鋼的淬硬傾向很大程度上取決于鑄鋼的化學成分,當鋼淬硬傾向較大時,在快速冷卻下就會出現片狀馬氏體,而且片內有平行狀的孿晶,也稱孿晶馬氏體[3]。它的硬度很高,性能很脆,很容易產生焊接冷裂紋。由于船用鑄鋼件為低碳鋼,且添加了多種微量元素,使這類鋼熱影響區呈低碳馬氏體和自回火馬氏體,有較好的塑性和韌性。因此船用鑄鋼件添加合理的化學成分為其具有良好的焊接性提供了保證;

2) 氫和碳對冷裂紋形成的影響:冷裂紋均發生在“富氫地帶”,可見,氫對冷裂紋有十分重要的影響。在焊接高溫作用下有大量的氫溶解在熔池中,而在隨后的冷卻和凝固過程中,奧氏體相變為鐵素體卻引起氫的溶解度急劇降低。此時氫極力逸出,但因冷卻速度很快,氫來不及逸出而保留在焊縫金屬中,從而使此處氫處于過飽和狀態。當氫的濃度足夠高時,將產生根部裂紋或焊趾裂紋[4]。一般情況下船用鑄鋼件的含氫量很低,所選用的焊材也均為低氫型,但由于外部因素如運輸、儲存、預處理等造成了氫的富集,如焊接材料中的水分,焊件坡口處的鐵銹、油污以及環境濕度等都是焊縫中富氫的原因,另外往往坡口和清根用碳弧氣刨開設,坡口處的碳跡必須打磨干凈出白,以降低焊接處的碳當量。所以對焊接環境的控制如焊條的烘干、坡口的清潔等以對氫含量和碳含量進行嚴格的控制。這一點,對于幾乎完全在露天作業的大型鑄鋼件焊接顯得尤為重要;

3) 焊接工藝對冷裂紋形成的影響:對于重要的焊接結構,焊接線能量的控制特別嚴格。線能量過大,會引起熱影響區過熱使晶粒粗大,降低接頭的抗裂性能;而線能量過小則會降低冷卻時間,使熱影響區淬硬,也不利于氫的逸出,增加冷裂傾向。因此,制定焊接工藝時應當合理選擇焊接線能量,并在施工中嚴格進行控制,不能隨意變動;

4) 預熱溫度與層間溫度的控制對冷裂紋形成的影響:預熱可以有效的防止冷裂紋。但預熱溫度并不是越高越好,預熱溫度選擇過高,一方面惡化勞動條件,增加成本;另一方面局部過熱產生附加應力,反而會加劇冷裂紋的產生,因此在鑄鋼件焊接前一般是對焊縫兩側各100~200mm范圍采用履帶式加熱器進行預熱,溫度控制在125~200℃。可采取電腦對預熱溫度進行控制,并可輸出“溫度~時間”曲線,從而對預熱溫度進行有效的控制。另外多層焊也會對冷裂紋產生影響,由于后焊層會對前焊層有消氫作用并能改善前層焊縫和熱影響區的金相組織,較合適的層間溫度為150~250℃,其溫度下限用以保證在多層焊中后道焊縫有基本的預熱條件,其溫度上限以避免出現熱應力裂紋。在焊接過程中可通過補充加熱或緩慢焊接來控制層間溫度;

5) 焊后熱處理對冷裂紋形成的影響:大型鑄鋼件在焊接完畢后應將焊縫區域用電加熱設備加熱到400~500℃保溫2h,并覆以防火巖棉,然后使其緩慢冷卻;

6) 拘束應力對冷裂紋形成的影響:當焊接產生的拘束應力增大到超過臨界拘束應力時,就開始產生裂紋。焊接過程中的拘束應力主要有不均勻加熱及冷卻過程所產生的熱應力金屬相變時產生的組織應力,相對于相變時體積變化形成的應力,結構自身拘束所造成的應力更具破壞性。這種應力包括結構的剛度、焊縫位置、焊接順序、構件的自重和負載,以及其他受熱部位冷卻過程中的收縮使焊接接頭所承受的應力,不同的裝配形式和焊接次序往往會產生截然不同的結果。

綜上所述,在實際生產中應該通過充分的對比研究和理論分析,制訂出一套合理的焊接工藝和監控措施才能防止大型鑄件在焊接過程中產生缺欠。

2 焊接工藝和裂紋修補方法

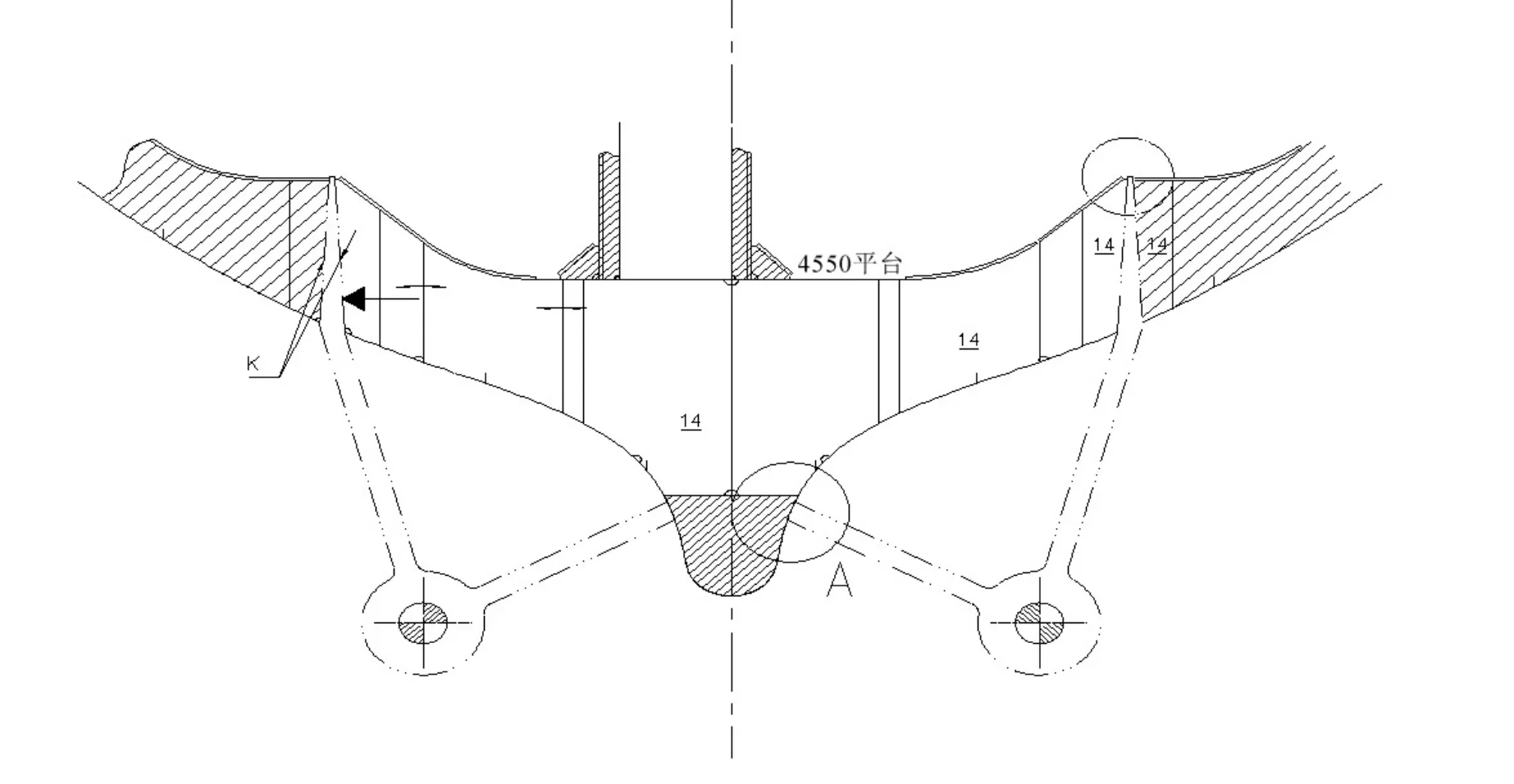

針對海軍某大型遠洋拖船后艉軸支架A點為鑄件對接產生缺欠區域,見圖1;缺欠現狀為表面可見焊趾裂紋與經超聲探傷后測得根部裂紋,需要對焊縫區域進行修復方可滿足使用要求。

圖1 后艉軸支架焊接缺欠區域

2.1 現狀分析

該鑄件焊接為大型艉軸支架臂與支臂連接塊的對接,鑄鋼材質為 ZG200-400C,該焊接區域的特點是支架厚度最寬處達 200mm,為長弧線型,焊接工作量大。支臂連接塊作為整體構件臂厚,預熱溫度難以掌握,不宜采用傳統的火焰式加熱,因不易加熱透。且施焊環境室外晝夜溫差大和焊縫形式需長時間反面朝天仰焊,這些都對施工和焊接人員提出很高的要求。

2.2 修復方案

1) 先扣除反面所有焊縫,打磨出白把滲碳層磨光,著色檢驗,有裂紋處繼續扣除,扣除厚度為鑄件厚的1/2,以坡口壁上無裂紋為主,見圖2;

2) 檢驗無裂紋后進行局部預熱處理,預熱范圍為距焊縫中心200mm范圍內和支臂連接塊,預熱溫度125~200℃,加熱方式為電加熱;

3) 焊接電流不易過大,采用手工電弧焊直流反接方式焊接,焊條采用低氫型E5015焊條,電流90~160A,電壓24~30V;

4) 焊接時先從兩邊緣開始堆焊,堆焊厚度兩邊各不小于10mm,堆到成形最佳的焊接坡口然后進行退火處理,后熱溫度為400~500℃。用電加熱控制冷卻速度,使其緩慢冷卻,見圖3;

5) 冷卻后打磨出白堆焊部位,進行表面著色探傷檢查,是否有裂紋,有裂紋立即進行修補,在無裂紋的情況下方可進行預熱處理,溫度達到后開始焊接。焊接過程中應避免“弧傷”,因其使鑄鋼件局部區域淬硬且應力集中,產生微裂紋。故在焊前兩端裝引弧板,每道焊縫引弧時交叉50mm,焊接手法采用退焊法,焊接時嚴格控制層間溫度在150~250℃。焊接到下一層時要清除焊渣和缺欠,當連續焊接到2/3處,停止焊接進行后熱,后熱溫度400~500℃,緩慢冷卻,見圖4;

6) 正面清根照反面做法,然后對坡口兩側及反面焊層進行著色檢查有無裂紋,無裂紋即進行預熱,步驟同4);

7) 當正面焊到2/3時,最后一道蓋面正、反面同時焊接一次完成,到焊接結束為止,見圖5;

8) 后熱溫度達到400~500℃,用電加熱控制冷卻速度,使其緩慢冷卻。

以上所有工序完成后對修復的焊縫區域進行外觀成形檢測和著色、超聲波探傷檢測。使修復質量完全符合材料使用要求和規范要求。

4 結 語

總結該型遠洋拖船的艉軸鑄鋼件焊縫裂紋成功修復的經驗是,為預防在大型鑄鋼件焊接過程中焊縫裂紋的產生,應注意控制焊前預熱溫度,保持焊時層間溫度,同時要因工況環境合理選用加熱方式與焊接線能量、焊接參數以及嚴格執行后熱處理工序。

[1] 崔忠訢. 金屬學與熱處理[M]. 哈爾濱:哈爾濱工業大學出版. 1995.

[2] 薛迪甘. 焊接概論[M]. 北京:機械工業出版社出版. 1992.

[3] 中國機械工程學會焊接學會. 新編金屬材料使用手冊[M]. 北京:中國知識出版社出版. 2007.

[4] 中國機械工程學會焊接學會. 焊接手冊[M]. 北京:機械工業出版社出版. 2007.