電工環氧樹脂固化工藝研究

于澤鑫, 席 娟, 張 勇, 王鶴霏, 李安東

(沈陽化工大學材料科學與工程學院,遼寧沈陽 110142)

環氧樹脂的發明曾經歷了相當長的時期,它的工業化生產和應用僅是近40多年的事[1].由于環氧樹脂含有獨特的環氧基、羥基、醚鍵等活性基團和極性基團,使其當加入固化劑后,在一定條件下可生成三維網絡結構的固化物[2].該固化物具有優良的介電性能、力學性能、粘接性能、耐腐蝕性能等.環氧樹脂澆注產品集優良的電學性能和力學性能于一體,因此環氧樹脂澆注在電器工業中得到廣泛應用和快速發展[3-9].

本文主要選用環氧樹脂,配以適當的固化劑和添加劑澆注到模具中,在一定條件下固化成型.測定固化后產物的力學性能和電學性能等.系統地研究這些添加劑的種類和用量對固化產物各方面性能的影響.通過比較各組產物的力學和電學等性能,總結出比較優良的固化工藝配方.

1 實驗部分

1.1 實驗用藥品及儀器設備

環氧樹脂E51(WSR618),化學純,藍星星材料無錫樹脂廠;甲基六氫苯酐(MHHPA),化學純,惠成化工;桐油酸酐(TOA),分析純,揚州廣潤;咪唑,分析純,國藥集團上海化學試劑公司.

TCS-2000電腦系統拉力試驗機,高鐵科技股份有限公司;XJU-22沖擊試驗機,承德試驗機有限公司;介電損耗,上海精密科學儀器有限公司;DZF-6050型真空干燥箱,上海博迅實業有限公司;模具,自制;Q2000DSC差示掃描量熱儀,美國TA儀器公司;DF-101S集熱恒溫加熱磁力攪拌器,鞏義市予華儀器有限公司;ZC36型高阻計,上海安標電子有限公司.

1.2 實驗方案

1.2.1 實驗流程

環氧樹脂與改性劑按一定比例配制,在水浴鍋中60℃攪拌混合均勻,然后在真空干燥箱中抽氣泡,之后進行澆注模具,在干燥箱中,依次進行90℃/120 min固化,105℃/60 min固化,175℃/30 min固化過程,最后樣條處理進行性能測試.

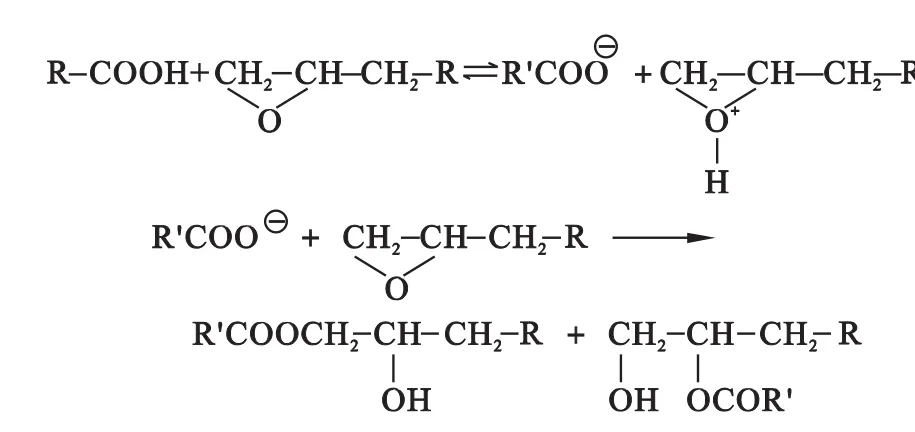

1.2.2 反應機理

環氧樹脂與羧酸類化合物的主要反應如下:

在堿性催化劑作用下,羧酸類化合物與環氧樹脂化合物的反應具有高度的選擇性,而且可以在較低的溫度下(100~120℃)反應.

2 結果與討論

2.1 體系固化溫度和時間的選擇

固化溫度和時間均由DSC測試得出的數據曲線來確定.

2.1.1 甲基六氫苯酐固化體系溫度的選擇

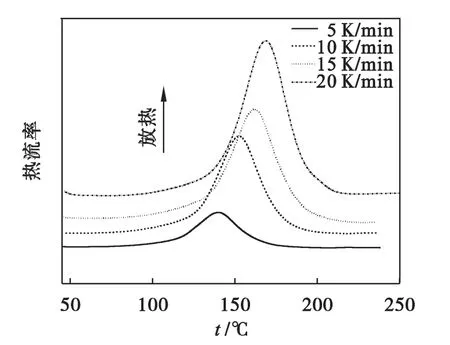

按照一定質量配比制備E-51/甲基六氫苯酐預聚物,采用動態DSC(非等溫)技術對預聚物固化反應進行實驗,每次稱取約5 mg的樣品于鋁制坩堝中,分別在5 K/min、10 K/min、15 K/min、20 K/min的升溫速率下測量固化反應DSC曲線.實驗溫度范圍為40~200℃,氮氣氣氛下,流量50 mL/min.實驗結果如圖1所示.從圖1可以看出,此體系在較寬的溫度范圍內發生固化反應,且此反應為放熱反應.

圖1 不同升溫速率下的DSC曲線Fig.1 The DSC curves under different heating rates

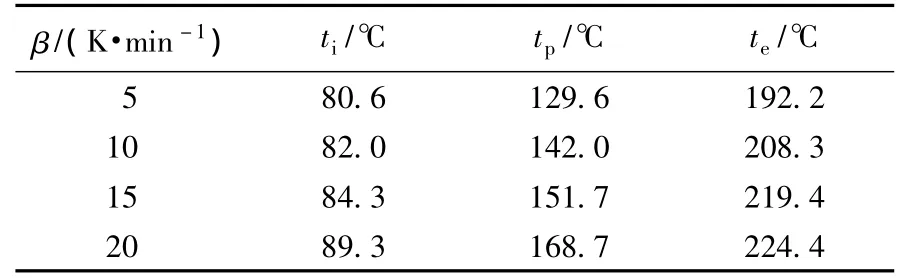

從E-51/甲基六氫苯酐樹脂體系的DSC曲線可以得到不同升溫速率下的特征固化溫度,如表1所示.從表1可以看出,隨著升溫速率的增加,固化體系的起始溫度和最大放熱峰的峰溫都向高溫方向移動,說明固化反應不僅是一個熱力學過程,也是一個動力學過程.DSC曲線的3個特征溫度(起始固化溫度ti、峰頂固化溫度tp和終止固化溫度te)均隨著升溫速率β的增加而提高.這是因為升溫速率較高時,體系吸收能量時間較短,從外界吸收能量較少,而反應的滯后較多,因此ti、tp和te會相應提高.

表1 不同升溫速率下的DSC數據Table 1 The DSC data under different heating rates

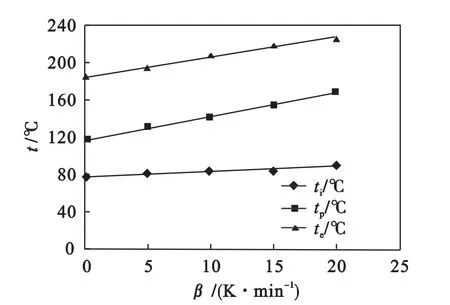

以DSC升溫速率β分別對起始固化溫度ti、峰頂固化溫度tp和終止固化溫度te作圖,如圖2所示.

圖2 升溫速率與溫度的關系曲線Fig.2 Heating rate and temperature curves

采用t-β外推法求得固化工藝的近似值,外推到β=0時,分別得到體系的凝膠溫度、固化溫度和后處理溫度:t凝膠=79℃,t固化=116℃,t后處理=181℃.由于酸酐類固化劑與環氧樹脂反應比較完全,一般不需要進行高溫后處理,故本實驗選擇固化溫度116℃,后處理溫度180℃.

2.1.2 體系固化時間的選擇

實驗根據DSC圖像及升溫速率來確定固化時間,當升溫到118℃時恒溫,120 min后圖像趨于平緩,繼續升溫到180℃恒溫,30 min后圖像趨于平緩,所以確定固化時間為120 min(實驗中為固化完全實際采用150 min),后固化時間為30 min.

2.2 固化劑用量不同對環氧樹脂固化產品機械性能的影響

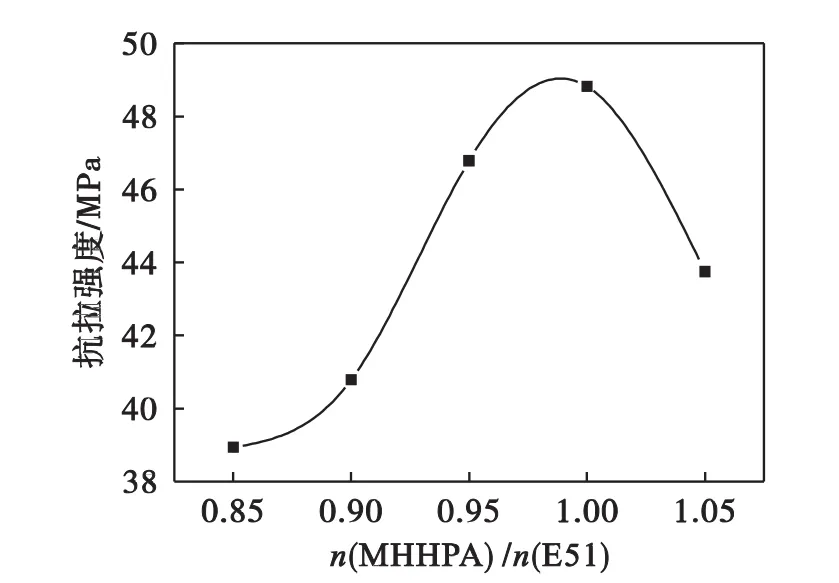

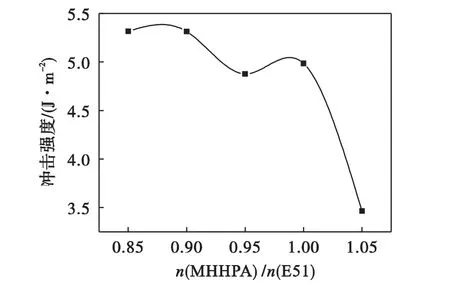

實驗使用摩爾配比:基體樹脂E51為1 mol,固化劑甲基六氫苯酐(MHHPA)用量分別為0.85 mol、0.90 mol、0.95 mol、1.00 mol、1.05 mol,分別對試樣的機械性能進行測試,結果見圖3、圖4.

圖3 固化劑的用量對拉伸性能的影響Fig.3 The amount of the curing agent effect on tensile properties

從圖3可看出:甲基六氫苯酐固化體系抗拉強度整體呈逐漸上升趨勢,當 n(MHHPA)/n(E51)=1.00時抗拉強度達到最大值48.82 MPa.由于甲基六氫苯酐是高純度的脂環形結構,在固化條件一定時,固化劑份數加的越多,交聯密度越大,抗拉強度就會越好,所以隨固化劑份數的增加,抗拉強度就會越大,但是固化劑的量加的過多時就會引起交聯過度,拉伸強度下降.

圖4 固化劑的用量對沖擊強度的影響Fig.4 Curing agent content on impact strength

從圖4可看出:甲基六氫苯酐固化體系沖擊強度整體呈小幅下降趨勢,n(MHHPA)/n(E51)甲基六氫苯酐同環氧樹脂物質的量配比在低于1.00時,變化較小.由于甲基六氫苯酐是高純度的脂環形結構,限制了分子鏈段的運動,使樹脂的抗沖擊強度降低,此外,結構中含有供電子基團甲基,產生誘導效應和一定的空間位阻,降低酐基的活性,使固化物脆性增大,易折斷,抗沖擊載荷低,沖擊強度下降.

2.3 固化劑用量不同對環氧樹脂固化產物電學性能的影響

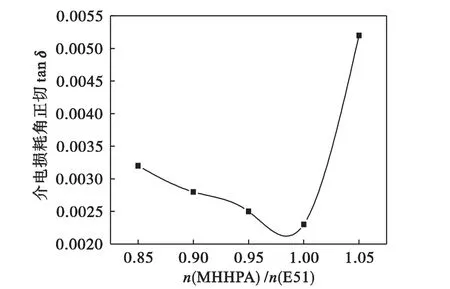

2.3.1 介電常數和介電損耗

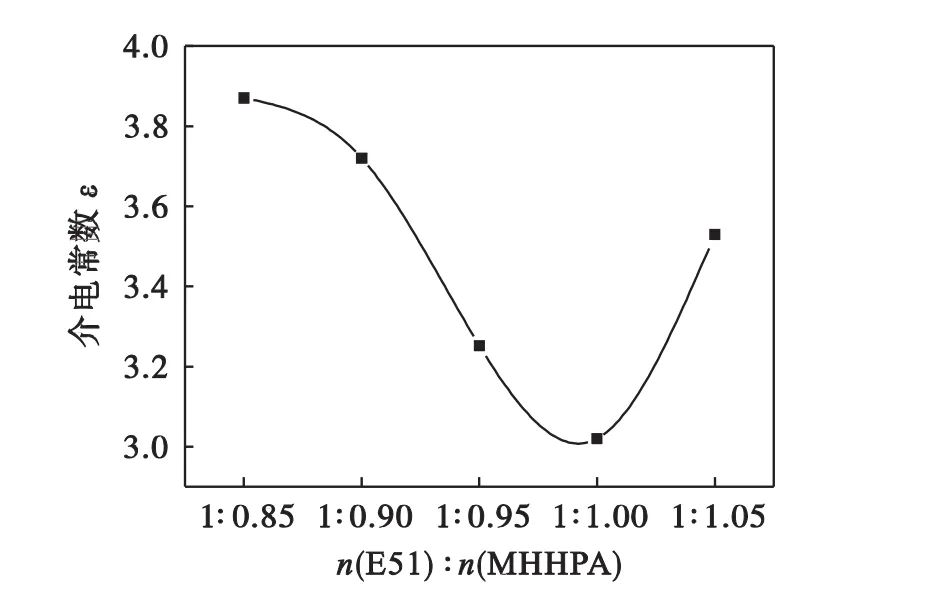

介電常數和介電損耗是衡量材料電學性能好壞的重要數據.實驗使用摩爾配比:基體樹脂E51為1 mol,固化劑甲基六氫苯酐(MHHPA)用量分別為 0.85 mol、0.90 mol、0.95 mol、1.00 mol、1.05 mol.結果如圖 5、圖 6 所示.

圖5 固化劑的用量對介電損耗角正切的影響Fig.5 The amount of the curing agent on the dielectric loss angle tangent effect

圖6 固化劑的用量對介電常數的影響Fig.6 Curing agent amount on the influence of dielectric constant

從圖5、圖6可以看出,對于甲基六氫苯酐固化體系,隨著甲基六氫苯酐物質的量增加,介電常數和介電損耗下降較明顯.根據高分子鏈結構和電子結構理論,隨著固化體系甲基六氫苯酐(MHHPA)用量的增加,交聯密度越大,高分子聚合物交聯網絡中極性分子引起偶極矩,使偶極運動受阻,致其介電損耗和介電常數下降,但隨著固化劑用量逐漸增大,體系交聯過度,使得介電損耗和介電常數增大明顯.在體系摩爾配比n(E51)∶n(MHHPA)=1∶1.00時,獲得介電性能優異的固化產物,可作為良好的電氣絕緣材料.

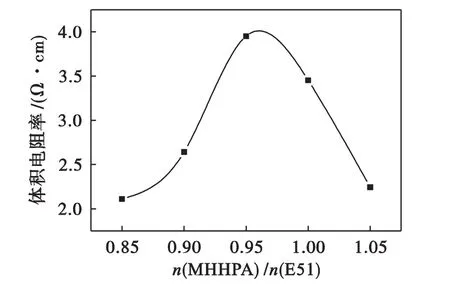

2.3.2 體積電阻率

體積電阻率是表征絕緣材料性能的重要指標,本組實驗研究了環氧樹脂絕緣性能的影響.實驗使用摩爾配比為:基體樹脂E51為1 mol,固化劑甲基六氫苯酐用量分別為0.85 mol、0.90 mol、0.95 mol、1.00 mol、1.05 mol.結果如圖 7 所示.

圖7 固化劑用量對體積電阻率的影響Fig.7 Curing agent content on the impact of volume resistivity

從圖7可以看出:對于甲基六氫苯酐固化體系,隨著甲基六氫苯酐物質的量增加,體積電阻率增大比較明顯,在 n(MHHPA)/n(E51)=0.95時達到最大.對于本實驗中的甲基六氫苯酐,酸酐固化劑和環氧樹脂形成酯鍵,對導電性顯示了高的抵抗力,電性能也超過了一般的多胺.而且隨著固化劑的增加,基體樹脂和固化劑交聯度隨之增加,極性基團或側基及離子等都被緊緊地束縛在環氧樹脂的交聯網絡中,其活動困難,很難沿著電場方向旋轉、取向或遷移,因此,固化物的體積電阻率不斷增加.此外,固化劑含有大苯環結構,影響了其分子柔順性,當有一個外加電場偶極分子沿電場的方向取向就需要消耗較多的能量,所以體積電阻率隨著反應交聯度增加而增大,交聯過度時反而減小.

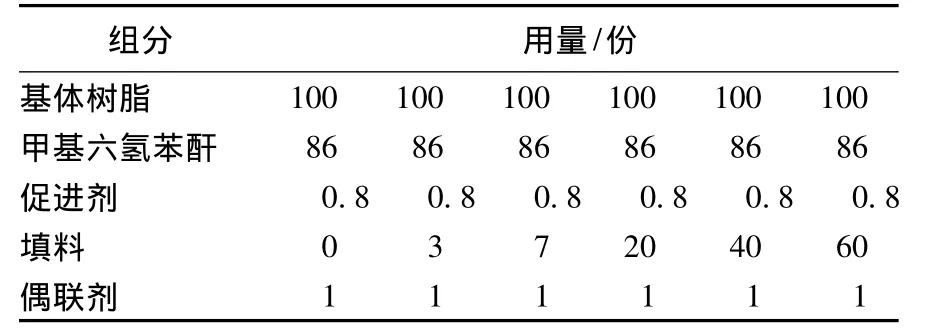

2.4 填料用量的不同對環氧樹脂固化產物機械性能的影響

實驗選用二氧化鈦為填料是因為該填料具有電學惰性,其加入不會引起樹脂電學性能變差.另外,該填料可以提高固化物的機械性能,且不會影響固化產品以后的著色.

在該組實驗中,填料TiO2首先在100℃真空箱中烘3 h,以除去其中所含的水分.以環氧樹脂E51 100份為基體樹脂,甲基六氫苯酐為固化劑,在未加填料時環氧基與酸酐摩爾比為1∶1時,固化物的機械性能和介電性能綜合起來較好,所以E51為基體樹脂,甲基六氫苯酐為固化劑,咪唑為促進劑,TiO2為填充劑,KH550為偶聯劑,考察填料用量不同時對環氧樹脂固化產物機械性能的影響.該組實驗藥品配比見表2.

表2 物料配比Table 2 Material ratio

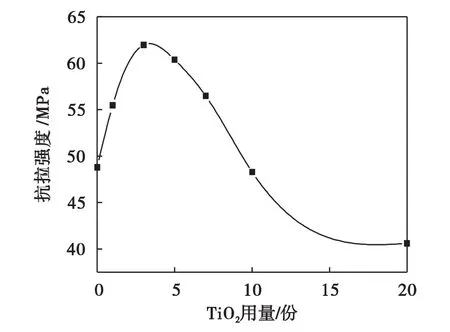

二氧化鈦用量改變對固化產物的拉伸強度影響見圖8.由圖8可知:當填料TiO2用量低于3份時,隨著其含量增加,固化產物拉伸強度增加;當用量超過3份時,固化產物拉伸強度隨填料TiO2用量增加而減少,比純環氧樹脂提高24%~27%.

圖8 TiO2用量對固化產物拉伸性能影響Fig.8 The TiO2content on the tensile properties of cured product effect

當固化產物受外力時,填料TiO2粒子與基體之間產生微裂紋,能夠吸收外界能量;同時粒子之間的基體也產生塑性變形,吸收能量,進而提高復合材料的拉伸性能.拉伸強度提高的程度主要取決于填料粒子的分散程度,隨著粒子含量增加,粒子與環氧樹脂的接觸面積增大,提高了復合材料內的界面,增加了粒子與環氧樹脂的界面鍵合,材料受拉伸時,產生更多的微裂紋,吸收更多的能量.因而,隨填料TiO2含量增加,固化產物的拉伸強度不斷增加.但若填料TiO2用量過大,微裂紋易發展成宏觀開裂,體系性能變差;另外,隨著粒子含量增大,粒子在環氧樹脂中不易分散,形成沉降和應力集中,而且逐漸嚴重,因而使固化產物的拉伸強度有所下降.

二氧化鈦用量改變對固化產物的沖擊強度影響見圖9.由圖9可知:當填料TiO2用量低于3份時,隨著含量增加,固化產物的沖擊強度不斷增加;當用量為3份時,固化產物的沖擊強度達到最大,比純環氧樹脂提高24%;當填料TiO2用量超過3份時,固化產物的沖擊強度隨著填料TiO2含量的增加呈下降趨勢.

圖9 TiO2用量對固化產物沖擊性能影響Fig.9 TiO2dosage of curing product impact performance

對于填料TiO2粒子,因其粒徑很小,比表面積大,故可與環氧樹脂充分吸附、鍵合,增強填料粒子與基體的界面粘合,這些均有利于填料粒子與基體之間的應力傳遞,提高承擔載荷的能力.所以,對固化產物的增強與增韌可同時進行.如果填料TiO2的加入量超過臨界值,固化產物受外力時產生的銀紋過多、塑性變形過大,從而演變成大的裂紋,導致固化產物的強度和韌性均下降.這充分體現了填料TiO2優良的填充性,并且不需要很大的用量即可使材料在性能上得到較大的提高.實驗證明填料TiO2粒子用量為3份時,與基體樹脂具有良好的相容性,填料TiO2粒子起到交聯點的作用,其復合材料的綜合性能達到最佳值.填料TiO2粒子填充量大于3份時,填料TiO2粒子容易發生團聚,與基體樹脂相容性降低,纏結減弱,體系相分離減弱,玻璃化溫度升高,固化產物的沖擊強度有所降低.

綜上所述,填料TiO2用量為3份時固化產物無論是拉伸強度,還是沖擊強度都是最好的.

2.5 填料用量不同對環氧樹脂固化產物電學性能的影響

2.5.1 填料TiO2對固化產物介電損耗角正切和介電常數的測試

本組實驗是在同表2相同配比情況下制作測試樣片來測定的.測試結果見圖10、圖11.

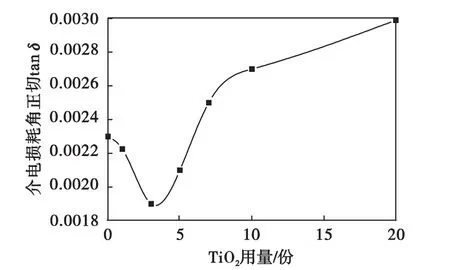

圖10 TiO2用量對固化產物介電損耗角正切的影響Fig.10 TiO2dosage of curing product dielectric loss angle tangent effect

圖11 TiO2用量對固化產物介電常數的影響Fig.11 TiO2dosage of curing product influence of dielectric constant

由圖10和圖11可以看出:介電損耗角正切和介電常數均隨填料TiO2用量的增加,變化不大,呈先下降后上升趨勢,都是在填料TiO2為3份時達到最低值.介電損耗角正切和介電常數隨填料TiO2用量的增加而下降是因為填料TiO2為電學惰性分子,不會引起偶極取向,使固化物中能夠發生偶極取向的基團密度降低,使介電損耗角正切和介電常數下降;隨填料TiO2加入量大于3份時,由于所加填料TiO2越多,體系黏度越大,流動性差,在澆注時引入模具中氣泡增多,也越不容易溢出,同時可能發生填料沉降,導致固化不均勻,使固化體系介電性能變差,介電損耗角正切和介電常數數值逐漸變大.

無論是介電損耗角正切還是介電常數都存在最低值,在填料TiO2用量為3份時,介電損耗角正切和介電常數均達到最小值,電絕緣性能較好.

2.5.2 填料TiO2對固化產物體積電阻率的測試

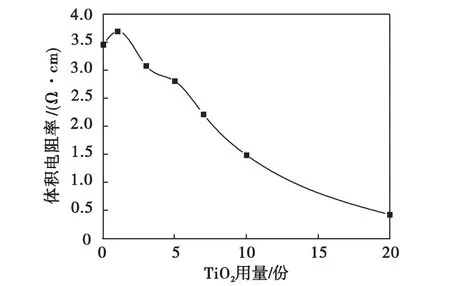

填料TiO2對環氧樹脂固化產物體積電阻率的影響如圖12所示.

圖12 TiO2用量對固化產物體積電阻率的影響Fig.12 TiO2dosage of curing product volume resistivity effects

從圖12可看出:體積電阻率隨TiO2用量的增加先是小幅增大,然后減小,在用量為1~3份時,固化產物的體積電阻率達到最佳值.這是由于介質電導率的大小取決于載流子的數目、遷移速率和所帶電荷,環氧樹脂材料的載流子主要是雜質離子電導.經過偶聯劑處理過的填料TiO2能與環氧樹脂基體樹脂較好的復合,起到交聯作用,使復合材料的結構更加緊密,限制了載流子的遷移.此外,填料TiO2能夠吸附雜質和水分子,從而降低材料的電導率.由于填料TiO2粒子發生團聚的趨勢較大,隨著填料TiO2添加量增大時,團聚也隨之增大,交聯作用和吸附作用不明顯,而且破壞基體樹脂的致密性,形成較多缺陷,引起體積電阻率下降.

綜上結論可知,在填料TiO2用量為3份時,固化產物的機械性能達到最佳.

2.6 間苯二胺固化劑

為比較甲基六氫苯酐固化劑的性能,選擇常見的胺類固化劑間苯二胺做比較,進行性能對比.通過實驗可得用間苯二胺作固化劑,環氧樹脂E51為100份,當固化劑用量13份,填料二氧化硅20份,咪唑0.8份,KH550為1份時,產品各項性能比較優越.抗拉強度28.769 MPa,沖擊強度3.299 kJ/m2,介電常數3.511,介電損耗角正切0.005 6,體積電阻率為1×1015.

3 結論

(1)固化體系采用環氧樹脂100份,甲基六氫苯酐86份,咪唑0.8份,二氧化鈦3份,偶聯劑KH550 1份時,固化產物抗拉強度61.972 MPa,沖擊強度 6.172 kJ/m2,介電常數 2.268,介電損耗角正切0.001 9,體積電阻率3.076×1015.各項性能均已滿足電工級環氧樹脂材料的使用要求,具有一定的實際應用價值.

(2)澆注工藝條件:凝膠溫度70℃,時間30 min,真空度0.07 MPa,固化溫度105℃,時間120 min,后處理溫度175℃,時間30 min.

(3)環氧樹脂澆注材料的流動性普遍不高,影響材料加工性能,因此在澆注工藝中,應考慮提高其流動性,如調整澆注溫度等方法.

(4)環氧樹脂-甲基六氫苯酐固化物的開發,為提高電工級環氧樹脂材料性能提供了有利保證.隨著人們對環氧樹脂材料的要求不斷提高,對高性能環氧樹脂澆注材料的研究是必然趨勢.

[1] 王德中.環氧樹脂的生產與應用[M].北京:化學工業出版社,2001:2.

[2] 胡玉明,吳良義.固化劑[M].北京:化學工業出版社,2004:9-18.

[3] 董永祺.國內外電子電工環氧體系材料的研制現狀[J].玻璃鋼,2007(1):31-40.

[4] 曾鴻鳴,薛忠民,鄧海岸,等.環氧樹脂研究開發現狀[J].玻璃鋼/復合材料,2000(1):44-47.

[5] 張進.環氧樹脂工業的現狀及發展建議[J].化學工業與工程技術,2005,26(1):38-41.

[6] 錢軍民,李旭祥.環氧樹脂改性研究進展[J].絕緣材料,2001(5):27-30.

[7] 胡賁,黃志雄,周祖福.高性能絕緣材料的研究[C]//中國硅酸鹽學會玻璃鋼學會第十二屆全國學術年會論文集,1997(1/5):298-302.

[8] 王嶸,郝春功,陳振坤,等.混合型固化劑對環氧樹脂室溫和低溫力學性能的影響[J].復合材料學報,2008,25(4):7-12.

[9] 付東升,張康助,孫福林.環氧樹脂灌封材料工藝性探討[J].絕緣材料,2003(6):1-33.