大型單體筒倉外吊內框施工技術

郭 華

(山西凱的建筑設計有限公司,山西太原 030009)

1 工程概況

本工程為太原市某調峰熱源廠,鋼筋混凝土筒體結構,由兩個單體筒倉組成,建筑層數均為4層,高33m,直徑15m,在8m處筒倉內部有4個鋼結構的漏煤斗。

2 工藝流程及操作要點

2.1 工藝流程

工藝流程如下:

基礎施工→基礎隱蔽工程驗收→模板設計→模板制作→模板驗收→模板連接鋼筋設計→模板連接鋼筋制作→模板連接鋼筋驗收→鋼筋綁扎→模板安裝→支架設計→支架驗收→檢查驗收→初提升→正常提升→終提升→倉頂梁板施工→模板、鋼筋、支架、平臺拆除。

2.2 操作要點

2.2.1 技術準備

1)工前培訓及技術交底,開工前必須進行詳盡的技術交底,按不同班組、不同工種及崗位進行認證的崗前培訓,特殊工種必須有相關部門發放的上崗作業證方可上崗作業,確保施工中各工種協調作業,保質量、保安全、保工期,優質完成作業。

2)混凝土配合比設計,混凝土的強度,水熱化控制及初凝時間應進行配合比設計,脫模強度一般應控制在0.2mPa~0.4mPa范圍內,混凝土外摻料(劑)通過試驗確定最佳摻加量。

3)垂直度的控制應隨步進行測量并設置觀測點,本工程垂直度控制通過激光鉛錘儀與線墜吊點進行控制。

4)施工現場應備用發電機和一座備用水池及一座消防水池。

2.2.2 模板制作

1)小型鋼模制作。

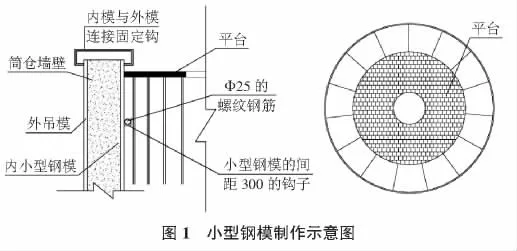

小型模板制作采用300×1200的模板,對模板進行加工,在模板上焊接3個鉤子(按間距300焊接3個,鉤子距模板框邊緣25mm)來連接鋼筋進行加固,如圖1所示。

2)吊模制作。

吊模采用厚4mm、寬1.25m、長度等于筒倉圓周長的鋼板進行設計,嚴格按照規范進行設計,允許偏差進行過程控制和質量檢驗。

2.2.3 模板連接鋼筋制作

1)模板連接鋼筋采用Φ14鋼筋進行內模與外模連接加固,連接內外模鋼筋兩端做卡,連接外模一端卡為4mm,連接內模一端為25mm。

2)連接內環小型鋼模板鋼筋為Φ25的螺紋鋼筋3根,根據設計圖紙推算出小鋼模的內弧固定在小鋼模的鉤子上,然后用架管頂住內模連接鋼筋進行加固。

2.2.4 支架設計

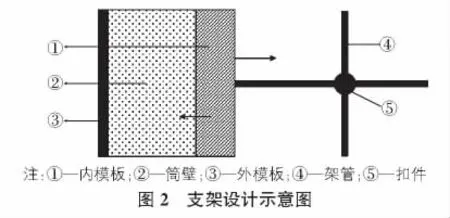

在內模板支設完畢后,由架管進行加固,并調整內模板的垂直度,用架管上的扣件進行調整,允許偏差值控制在10mm左右,調整完畢后用螺栓將扣件鎖緊(見圖2)。

2.2.5 模板的安裝及調試

在第一步安裝時要嚴格控制好內模與外模連接構件,對稱緊固步驟如下:1)核對倉體中點坐標;2)確定安裝時的標高基準;3)按中點坐標及設計圖紙安裝內環各控制內半徑架管的位置;4)按內環中點及安裝標高基準和設計圖紙安裝內環小型鋼模及連接構件,在安裝中要嚴格控制內模距中點的半徑,用架管頂固,并進行調試;5)按內模的控制點進行外模安裝,并在內模與外模之間安裝連接構件,對其調試并加固;6)安裝提升吊模的操作平臺;7)對各部位連接構件進行加固;8)用砂漿及泡沫塑料對模板與基礎平面間的縫隙進行密封。

2.2.6 模板的提升

1)第一步完成后初步提升模板,內環小型鋼模板不得拆除,以第一步模做樣板進行第二步支模施工,所有數據參照第一步模進行施工,垂直度在施工過程中進行控制,允許偏差不得超過10mm。

在每一步模板支設完畢后要進行檢驗,驗收完畢后再進行下一步施工。

2)正常提升,當進行到第三步時,方可拆除第一步內模,按第二步內模進行第三步內模支設,每完成三步作業,進行垂直度校準,如此反復直到終提升標高。

a.每次澆筑高度約為1.2m,外模始終壓在上一步筒壁5cm處,如此反復進行施工。

b.在進行外模吊升過程中,用倒鏈進行施工必須保持均勻提升,每提升一次都必須抄平,使外模始終處在同一水平面上,對不到位或不在同一水平面的應及時糾正,檢查驗收后再進行與內模的連接加固。

c.當倉體施工進行到8m高度有內部框結構時,對該結構進行框結構施工,具體施工方法按規范進行。

3)終提升,正常提升接近終提升標高時,對操作平臺進行抄平,本工程倉頂采用鋼架結構,筒壁抄平后在同一水平面進行鋼架安裝封頂。

4)鋼筋運輸,鋼筋在運往倉位時按不同結構需要供應,認真配料,對號入座;避免鋼筋在操作平臺大量堆放;保證鋼筋焊接綁扎符合施工規范的要求。

5)混凝土拌制、運輸、澆灌,混凝土用量大,筒倉直徑大、倉體高,在8m以下采用商品混凝土進行澆灌,8m以上采用自拌混凝土,砂、水泥、石子按設計配合比進行,按照規范要求,保證澆灌質量。

6)門洞及預留洞口,在提升模板時要保證筒倉門洞及預留洞口的支撐,出現跑模時應及時鑿除。

7)模板的清理,外吊模在施工中必須由專職人員對模板進行清理,提空的吊模表面必須清理干凈后刷一層隔離劑。

8)垂直度測量及防治偏扭,每提升一步,觀測一次垂直度,吊模垂直度測量由起吊負責人員進行測量,需要糾偏時,由該負責人組織吊模施工人員實施。

a.防偏措施:嚴格控制支撐桿及倒鏈的標高,操作平臺上各種施工活荷載均勻布置,混凝土盡量均勻,對稱澆灌,保持起吊支撐桿的穩定和垂直度,保證起吊倒鏈傳遞給吊模的力均勻,檢查吊模是否水平,有偏移要及時糾正倒鏈起吊角度。

b.在施工中若發生偏斜,可采用傾斜平臺法糾偏,不宜在糾偏中造成平臺局部出現較大傾斜。

2.2.7 吊模拆除

吊模施工完畢后,將吊模從操作平臺上拆除,拆除次序如下:清理平臺雜物→拆除吊模的操作平臺→安裝平臺架管→拆除吊模的起吊支架→拆除操作平臺與起吊支架的連接→拆除外吊模及支撐構件與其他連接件→拆除起吊架及倒鏈→清理調整平臺。

3 材料與機械

材料與機械見表1。

表1 材料設備

4 質量控制

1)建立與工序作業相對應的質量檢驗系統,保證工序質量符合規范要求。

2)建立全面的質量監控系統,及時處理質量問題。

3)關鍵工序配置質量檢查人員檢查。

4)提升總調度,技術總值班巡回檢查,及時處理施工中存在的問題,協調施工作業向監理報驗。

5 環保措施

1)施工過程中的噪聲排放量不超標,不發生噪聲擾民及對操作者造成危害。2)確保生產、生活污廢水排放符合國家及地方的排放要求。3)生產、生活垃圾排放不污染環境。4)確保施工過程中不發生揚塵污染。5)做好火災的預防工作,有效控制火災事故的發生。6)現場攪拌混凝土的殘渣,廢料有專人負責清理。

6 結語

1)簡化施工程序,簡單、易行的操作,比原有的施工程序節省人力資源15%。2)程序化、標準化的流水線作業方式使工作效率大大提高,從而達到降低成本約10%,文明施工得以體現,創造了良好的現場環境。3)許多材料可以回收再利用,提高了生產效率、節省了施工費用,又創造了利潤,同時還縮短了工期。

[1]焦占生.柔性滑模技術在筒倉結構施工中的應用[J].山西建筑,2011,37(19):84-85.