新型國產雙氧水濃縮工藝技術的實現

戴川濤,戴惠良

(1.滄州大化聚海分公司,河北滄州 061100;2.滄州大化集團公司老干辦)

新型國產雙氧水濃縮工藝技術的實現

戴川濤1,戴惠良2

(1.滄州大化聚海分公司,河北滄州 061100;2.滄州大化集團公司老干辦)

介紹了雙氧水濃縮工藝發展的背景和意義;分析了兩段升膜蒸發加精餾技術(國內技術)和一段降膜蒸發加一段升膜蒸發再加精餾技術(引進技術)這兩種雙氧水濃縮工藝技術中需要改進的問題;闡明了新型國產雙氧水濃縮工藝技術的特點;給出了3種雙氧水濃縮工藝的技術經濟指標對比,并根據投資實例,指出新建或舊裝置改造的投資和經濟效益情況。

雙氧水濃縮;綠色合成;降膜蒸發器;精餾;蒸汽噴射器

經過多年積累與努力,在浙江江山雙氧水有限公司、河北新化公司的大力支持下,中國首套國產2.0萬t/a(50%H2O2)采用降膜蒸發工藝的雙氧水濃縮裝置已在江山投產近2 a;采用相同技術路線的5萬t/a裝置已落戶新樂,目前該項目已試車投產。這兩套裝置由筆者提供工藝技術包,采用降膜蒸發加精餾工藝。降膜蒸發器、塔內件、噴射器均由國內廠家提供。裝置投產順利,生產穩定,完全達到了同類引進裝置的技術水平,首次實現了雙氧水濃縮降膜蒸發工藝裝置的國產化。

1 雙氧水濃縮工藝發展的背景和意義

雙氧水生產企業建設大型、技術先進的雙氧水濃縮裝置,是當前中國雙氧水工業發展的必然趨勢,是一個歷史階段。近20 a來,中國雙氧水工業飛速發展,產量已達400萬 t/a(27.5%H2O2),居世界第一,這標志著雙氧水稀品發展已經成熟。強大的生產能力,迫使人們去尋找雙氧水新的市場。雄厚的稀品雙氧水產量為雙氧水濃縮發展提供了強大的物質基礎,也帶來了新一輪發展機遇。

造紙、印染等傳統雙氧水市場已經飽和,新市場的重點在綠色合成工藝。在化工生產中,選擇性氧化占據重要位置。采用雙氧水為氧化劑替代原有氧化劑,在催化劑作用下對相關有機物進行氧化,可以得到環氧丙烷、己內酰胺、苯酚、苯二酚、己二酸等。這種合成工藝與傳統工藝相比,投資少、成本低、副產物少、對環境友好。

以環氧丙烷(PO)為例,中國的PO產量從2000年的25.2萬t,猛增至2010年的130萬t,在10 a之內,以每年20%的速度增長。生產PO的傳統工藝包括氯醇法和共氧化法,其缺點是設備腐蝕嚴重、污染環境、需平衡大量關聯產品、投資大。而用過氧化氫氧化丙烯制環氧丙烷(HPPO工藝),可減少投資25%,廢水排放減少70%~80%,能耗降低35%。德國BASF公司和美國DOW化學公司聯合開發的30萬t/a HPPO裝置,需配套20萬t/a 100%雙氧水。按此推算,中國100萬t/a PO生產采用HPPO工藝,需用60%雙氧水110萬t/a,折算27.5%雙氧水為240萬t/a,這預示著不僅僅是雙氧水濃品,其稀品市場同樣也具備廣闊前景。

運輸高濃度產品對降低銷售成本具有明顯優勢。中國的雙氧水規模飛速發展,而市場開拓并未與其同步,再加上地域間雙氧水產量又極不均衡,因而全局性或局部性供求矛盾時有發生,這就要求企業具有較強的平衡市場能力,手段之一就是儲存高濃度產品,即提高儲存能力,可待機而售。

洗衣粉行業中,在洗衣粉中添加20%的過碳酸鈉,將消耗50%雙氧水20萬t/a;若自來水消毒由氯氣改為食品級雙氧水,其用量無法估算。這些精細雙氧水的制造都源自于雙氧水濃縮。氫、氧直接合成雙氧水是人們追求的目標,但得到的產品濃度不超過15%,必須經提濃方可用于他處。

綜上所述,雙氧水濃品市場前景是廣闊的,提高和發展雙氧水濃縮技術是市場推動的必然結果。

2 當前濃縮裝置的問題

當前中國雙氧水濃縮工藝技術有兩種類型:由國內專業單位在20世紀80年代開發的兩段升膜蒸發加精餾技術(以下簡稱國內技術);另一種是引進國外公司的一段降膜蒸發加一段升膜蒸發再加精餾技術(以下簡稱引進技術)。兩種技術均是全蒸發全冷凝過程。

2.1 國內技術存在的主要問題

1)升膜蒸發選型不當 升膜蒸發應用于非熱敏性物質的蒸發,而且要求蒸發率適中。而國內技術的雙氧水升膜蒸發的蒸發率在0.95以上,升膜蒸發器靠高速汽拉膜,為了達到很高的蒸發汽速,換熱面積不可能做得較大,但要達到一定熱負荷,勢必提高傳熱溫差,致使傳熱溫差高達60℃,在干管部位容易發生雙氧水蒸汽過熱,導致雙氧水分解。這也是此技術物耗高的原因。

2)未設置能量回收設施 此技術中,二次水蒸氣全部由冷卻水冷卻,不僅浪費了能量,也加大了冷卻水用量。

3)工藝流程選型不當 此技術為全蒸發全冷凝流程,該流程本身就造成了能耗、物耗較高。

4)工藝控制邏輯不正確 蒸發過程中蒸汽量的控制是很重要的。而此技術中,蒸汽量控制由蒸發器頂部氣相溫度決定。須知,蒸汽量和氣相溫度在一定范圍內的因果關系并不明顯對應,如同燒開水時,大火、小火氣相同樣都是100℃,即氣相溫度只和蒸發器內壓力有關。

5)未設置安全措施,這在雙氧水濃縮裝置中極不合適。

6)很多管徑選擇不正確 此技術的汽相管未按真空管標準計算管徑,系統阻力大,液相管未考慮泄壓排放功能。

7)穩定劑消耗多 因蒸發傳熱溫差過大,出于安全考慮,在純水和稀品中加入很多穩定劑。如某2萬t/a(50%H2O2)濃縮裝置穩定劑加入量是12 L/h,此量已是很大了。

2.2 引進技術需改進之處

1996年,國內引進了國外公司的雙氧水濃縮技術,采用了降膜蒸發、蒸汽噴射器回收二次蒸汽和新型規整填料,使雙氧水濃縮技術水平大大提高,但也有可改進之處。

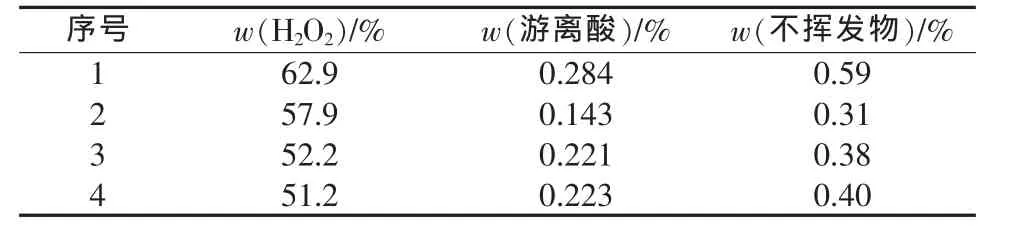

1)近年來,引進技術忽略了濃縮中的提純功能,約占總產量51%的技術級產品不合格,難以售出,因此該技術的工藝流程需改進。某廠技術級產品分析實例見表1。

2)引進技術的工藝流程仍然為全蒸發全冷凝流程,雖然設置了二次蒸汽回收設備,但能耗仍有降低的余地。

3)降膜蒸發器的關鍵部件——布膜器,用料單薄、結構簡單,各個布膜器的物料流入口的大小很難完全一致、且易變形,物料流動呈拋物線流,依靠自身張力與列管密合可能產生漏液,上述原因造成布膜不均勻。

4)布膜液位太低,對列管和布膜器間高度偏差糾正程度較低。

5)降膜蒸發器內的滑液板結構不合理,阻力大,效率很低。

6)三位一體結構復雜、用料多、阻力大,精餾液有濺入產品的可能,并限制了冷凝器做進一步改進。

3 新型國產雙氧水濃縮技術的特點

在充分吸收消化各技術特點的基礎上,結合相關化工行業的經驗,筆者提出了新型雙氧水濃縮工藝技術,獲得以下成果。

表1 產品分析

1)對全系統進行了物料、熱量衡算。通過計算,確定流程各點的工藝條件,對各點物料的理化數據(溫度、壓力或壓差、密度、黏度及物料成分)有了更加清晰的了解,對各主要指標之間的相互數量關系有了定量概念。如物料的蒸發程度與物耗、能耗的關系,稀品質量與蒸發程度、設備能力大小的關系,系統阻力與設備能力大小的關系等,都有了進一步的理解。

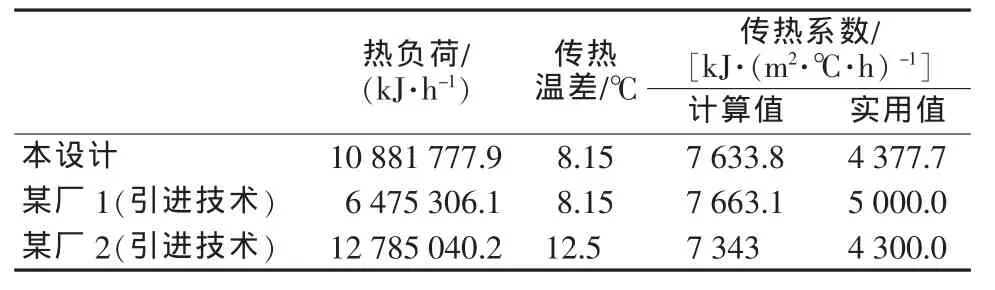

2)掌握了降膜蒸發器的工藝計算。降膜蒸發器是本裝置的主要設備,對它的工藝計算非常重視。以前人們認為,在設計降膜蒸發器時,采用一般教科書或專業工具書提供的方法與公式,計算出來的結果與實際降膜蒸發器相差甚遠,必須采用新開發的計算軟件。但筆者在設計時未用軟件,采用設計手冊提供的計算方法進行了計算,得出的結果與引進技術給出的數據完全相同,表征計算結果的傳熱系數K應該說和引進技術一致。降膜蒸發器工藝計算對比見表2。此項計算又經有關權威單位用軟件進行了校核,得出的結果與人工計算結果相同。這就表明,筆者已完全掌握降膜蒸發器的工藝計算,并非只能用軟件計算。

表2 降膜蒸發器工藝計算對比

3)設計出了結構極為嚴謹的布膜器。該布膜器利用流體流動的原理,用數控機床精確加工,各個結構尺寸的誤差小于0.1mm,因此可以認為每個布膜器基本一樣,流體流通面積基本相同,從而保證了每個列管內物料流量完全相同,達到布膜均勻。該布膜器的每個零件用料充盈,不會隨時間推移而發生變形,再加上對密封、固定等周密細致的設計,其性能明顯高于引進技術。江山2.0萬t/a裝置,原設計產量為2.5 t/h,實際可達3.2 t/h。稀品質量分數改為35%后,產量達到4.5~5.0 t/h。性能優良的布膜器起到了關鍵作用。

4)提高布膜器液位,加大對降膜蒸發器零部件水平偏差的糾正程度。

5)設計的流程可以處理各種稀品,且產品全部符合GB 1616—2003標準。

6)針對本裝置的精餾塔回流液流量、密度大小的特點,對填料的傾角、夾角及水平波紋都作了調整和增加,保證塔板效率。

7)由于以上技術改進和工藝條件優化,本裝置適應目前國內機加工水平,設備可完全國產化,降低了建設投資。

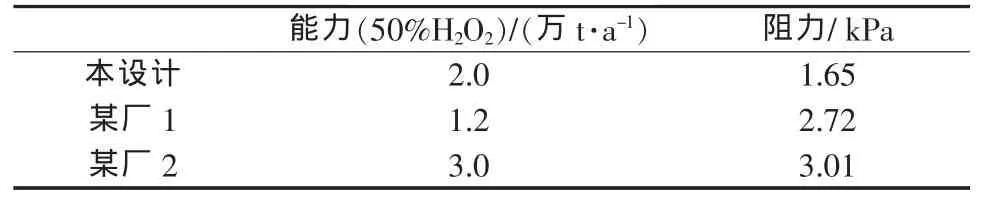

8)加強了工藝條件組合,本設計系統阻力小,對比數據見表3。

表3 對比數據

4 技術經濟指標對比和新技術的應用

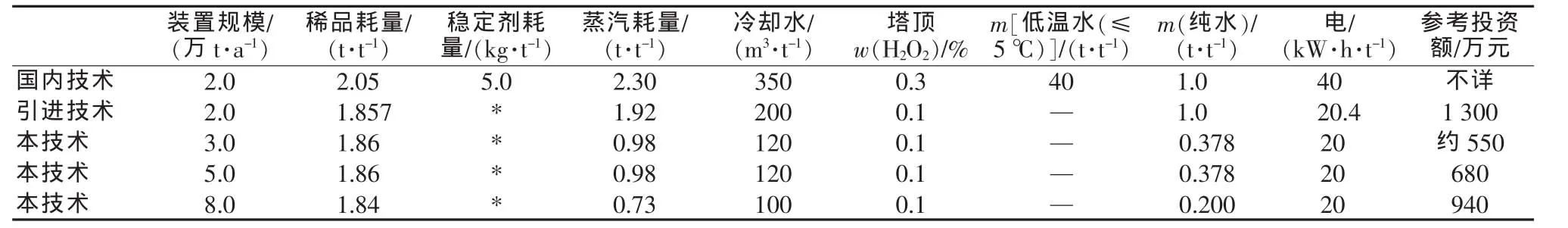

以上3種工藝技術的技術經濟指標對比如表4所示。

表4 技術經濟指標對比

本技術中的3.0萬t/a裝置的投資是根據本技術應用實例得出來的,是應用實例發生值。但投資中不包括征地、外管、DCS主機購置等費用。本技術不僅可以建新裝置,也可以對國內技術的濃縮裝置進行改造。例如對原采用國內技術的2萬t/a裝置進行改造,投資140萬元,生產能力可達3萬t/a,消耗指標符合表4所列數值。

此外,采用熱泵也能達到節能目的,但該設備國內尚不能生產,進口價格不太清楚,無法估算成本降低值,所以筆者暫不討論這一情況。

Realization of new-typehomemadehydrogen peroxide concentration technology

DaiChuantao1,DaiHuiliang2

(1.JuhaiBranch,Cangzhou DahuaGroup Co.,Ltd.,Cangzhou 061100,China;2.Retired Cadre′sOffice,Cangzhou DahuaGroup Co.,Ltd.)

Background and significance of the developmentof hydrogen peroxide concentration technology were introduced. Problemsneed tobe solved in twoexisting hydrogen peroxide concentration technologies,i.e.two-stage climbing film evaporation+rectification technology(domestic technology)and one-stage falling film evaporation+one-stage climbing film evaporation+rectification technology(imported technology),were analyzed.Characteristicsofa new-type homemade hydrogen peroxide concentration technology were elaborated and a comparison wasmade on the economic and technical norms among the three technologies.Furthermore,the investmentand the economic benefit for setting up a new hydrogen peroxide plantor revamping theold oneswere pointed outbased on the real investmentcases.

concentration ofhydrogen peroxide;green synthesis;falling film evaporator;rectification;steam ejector

TQ123.6

A

1006-4990(2012)07-0038-03

2012-02-13

戴川濤(1967— ),男,本科,工程師,從事工業循環水系統監測控制、雙氧水純化研究、雙氧水載體的生產組織管理等工作。

聯系方式:dact@163.com