真空熱試驗熱電偶測溫參考點分析改進

孫興華,蘇新明,陶 濤

(1. 可靠性與環境工程技術重點實驗室;2. 北京衛星環境工程研究所:北京 100094)

0 引言

真空熱試驗是航天器研制過程中為了驗證熱設計、考核系統性能和暴露工藝缺陷等進行的試驗項目,試驗過程中需要監測大量的溫度數據。因此,溫度測量系統是航天器真空熱試驗成敗的關鍵,同時也是空間環境模擬器熱試驗能力最直觀的體現。目前,盡管國內外都在積極研制和嘗試新型測溫系統,例如無線測溫系統、紅外攝像測溫系統,甚至有些空間機構已經計劃將新型溫度測量系統納入空間環境模擬器的標準配套設備[1],但熱電偶測溫系統憑借其靈敏度高、穩定可靠、互換性好、價格低廉等特點,將在相當長一段時期仍然是真空熱試驗中最具優勢的溫度測量系統。

溫度參考點作為熱電偶測溫系統的重要組成部分,直接關系到整個測溫系統的精度和可靠性。多年的使用經驗表明,目前真空熱試驗熱電偶測溫系統普遍采用的內置溫度參考點,在操作便易性、可靠性以及溫度場的穩定性等方面仍然存在不足和改進空間,這也是本文的研究目的。

1 真空熱試驗熱電偶測溫系統

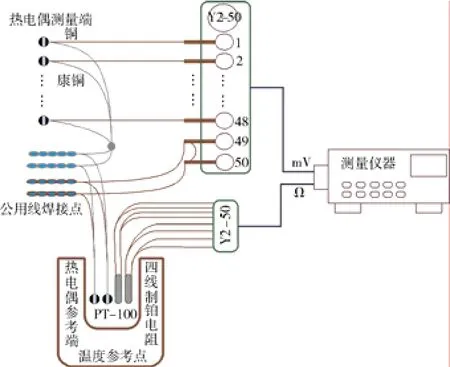

熱電偶測溫系統一般由熱電偶、測溫電纜、溫度參考點、數據采集及處理系統組成。國內空間環境模擬器普遍采用的熱電偶測溫系統及接線方式如圖1所示。其中,傳感器采用T型銅-康銅熱電偶,測溫電纜選用聚四氟乙烯作絕緣層的 AF-200型50芯電纜,電連接器統一使用Y2型50針航空插頭,溫度參考點則采用內置公用參考點接線方式,數據采集和處理系統采集周期一般為1 min。

圖1 熱電偶測溫系統示意圖Fig. 1 Schematic diagram of thermocouple temperature measurement system

如圖2所示,根據熱電偶測溫原理及中間溫度定律[2]:

式中,EAB(T,T0)、EAB(T,Tn)和 EAB(Tn,T0)分別為熱電偶AB在接點溫度分別為(T, T0)、(T, Tn)、(Tn, T0)時的電動勢。

圖2 熱電偶測溫原理示意圖Fig. 2 Principle diagram of thermocouple temperature measurement

真空熱試驗中使用的銅-康銅熱電偶都是經過標定的,供方以分度表的形式提供同批次熱電偶在參考端溫度為0 ℃時,測量端在不同溫度(通常是在-200~200 ℃范圍內,每隔 0.1 ℃標定一次)時回路中的電動勢EAB(T,0)。根據公式(1),有

其中EAB(T,T0)可由測量儀器測出。如果知道參考端的溫度 T0,則可以由分度表查詢得到 EAB(T0,0);這樣就可以計算出EAB(T, 0);此時,測量端的溫度T就可以根據分度表計算得出。可以看出,分度表的使用以及參考端溫度的測量對測溫系統的準確度十分重要。

分度表中溫度T和電動勢EAB(T,0)的對應關系是離散的。如果想知道在任意溫度下對應的電動勢,或者在已知電動勢情況下求溫度值,就需要對分度表進行數據處理。目前,普遍采用的方法是進行分段擬合,即在-200~-100 ℃、-100~0 ℃、0~200 ℃之間根據分度表數據用公式

進行雙向擬合,求出擬合系數,從而得出溫度T和電動勢EAB(T,0)之間連續的對應關系[3]。式(3)中:進行正向擬合時,x表示溫度 T,y表示電動勢EAB(T,0);進行反向擬合時,x表示電動勢EAB(T,0),y表示溫度T;a、b、c、d分別為多次項系數。

目前,確定熱電偶參考端溫度的方式,是將所有熱電偶參考端都集中置入溫度參考點裝置中,并用高精度四線制鉑電阻測量參考點裝置的溫度,認為該溫度即熱電偶參考端的溫度。可以看出,溫度參考點集中了所有熱電偶的參考端,對于整個熱電偶測溫系統的測量精度和可靠性有著至關重要的意義。

2 溫度參考點技術要求分析

溫度參考點的功能主要是為熱電偶的公共參考端提供一個穩定、可靠、均勻并且可測的溫度場。按照真空熱試驗溫度數據采集及處理相關要求,要確保該溫度場的不均勻度不超過0.1 ℃,并且在1個采集周期內溫度變化量不超過 0.05 ℃[4]。下面結合當前溫度參考點現狀,分別從結構設計、熱設計以及電裝工藝3方面介紹和分析一下相關技術要求。

2.1 溫度參考點現狀分析

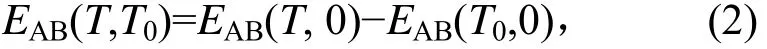

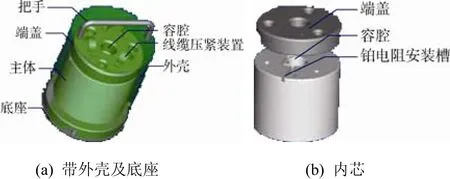

目前,國內系統級真空熱試驗普遍采用內置式溫度參考點,即將溫度參考點放置在環境模擬器內,結構如圖3所示。其中底座采用絕熱性能良好的聚四氟乙烯材料,外殼是不銹鋼薄板材料,主體結構為熱容較大的紫銅,容腔內用于集中放置熱電偶參考端,使用時需注入導熱硅脂。

圖3 溫度參考點結構現狀Fig. 3 Structure of the current temperature reference equipment

根據長期使用的效果和經驗,這種結構和形式基本上能夠滿足使用要求,但在使用便易性、可靠性以及溫度場的穩定性上仍然存在著不足和改進空間。從電裝工藝角度看,由于參考點內熱電偶和鉑電阻布線方式的限制,致使每一次更換熱電偶或者鉑電阻都需要進行整體變動,不僅工作量大,而且頻繁的操作不利于保證測溫系統的可靠性;從改進溫度場的角度看,盡管目前已在參考點的制作工藝上采取了很多措施來減少“漏熱”,但對于參考點溫度特性缺少足夠的研究,以及有力的數據和計算作為支撐;此外,溫度參考點在組裝、搬運等方面也存在著不便之處。

因此,無論從縮減工作量、簡化參考點制作工藝、提高可靠性的角度,還是在積累參考點溫度特性研究數據、提高參考點的性能指標方面,對溫度參考點進行分析和改進都有著積極的意義。

2.2 溫度參考點改進技術要求

根據以上的現狀分析,對于溫度參考點的優化和改進應主要從改進結構入手,并加強熱分析和計算以及試驗驗證,簡化參考點制作工藝。

1)結構設計

結構設計上應滿足空間環境模擬器熱電偶測量電纜最大數量公用線的使用要求,并且要充分考慮溫度參考點安裝位置空間要求及方便組裝和便攜的需求,同時要兼顧電裝工藝(包括熱電偶放置、包覆、布線、安裝等)的實施。

2)熱設計

從熱設計的角度,應結合溫度參考點所處的環境,從測溫精度允許的誤差范圍出發,計算并通過試驗驗證確保參考點所提供的溫度場在穩定性和均勻性上都能滿足設計要求,并盡量減小參考點的體積和質量。

3)電裝工藝

從電裝工藝的角度,應采取方便熱電偶和鉑電阻安裝、更換的制作工藝,并盡量降低更換的頻率,避免不必要的操作,從而在一定程度上提高系統的可靠性。

3 溫度參考點優化改進

根據溫度參考點優化改進技術要求分析,整個改進工作將按照需求分析、結構設計、熱計算與分析、試驗驗證的流程開展,如圖4所示。

圖4 溫度參考點優化改進流程Fig. 4 Flowchart for improvement of temperature reference equipment

3.1 需求分析

真空熱試驗熱電偶一般可以分為星上熱電偶、星上熱流計以及工裝熱電偶3類,不同型號任務使用的星上熱電偶和熱流計的牌號往往不同,每次試驗時需要進行更換;而工裝熱電偶、鉑電阻在使用有效期內一般不進行更換。因此,結構上應實現不同更換頻率熱電偶和鉑電阻的獨立安裝和更換,并且方便組裝和搬運。

從熱設計角度,不同環境模擬器溫度參考點安裝位置不同,所處熱環境也不同,因此應保證其在最惡劣的熱環境下滿足要求。除了保證容腔溫度不均勻度不超過0.1 ℃,溫度變化率不超過0.05 ℃/min之外,還要考慮擬合誤差的影響。熱電偶和鉑電阻測溫都是根據分度表采用公式(3)進行擬合運算獲得,根據擬合誤差分布情況,在試驗工況期間,容腔溫度應在-50~+50 ℃之間。

3.2 結構設計

根據需求分析,溫度參考點的主體結構采用上下分離的方式,并且設計了專門的鉑電阻安裝槽,這樣更換熱電偶時就無須觸動鉑電阻;端蓋上分別設計了針對3類熱電偶的壓緊裝置,可實現熱電偶的獨立更換;同時,在外殼上設計了卡槽和把手,有利于底座的組裝和滿足便攜式要求。整個改進結構設計如圖5所示。

圖5 溫度參考點優化改進結構Fig. 5 Structure of the improved temperature reference equipment

目前,國內空間環境模擬器的溫度參考點主要放置在熱沉與罐壁的夾層之間,根據放置空間的要求,確定了溫度參考點圓柱體的最大直徑和高度分別為0.12 m和0.15 m;同時考慮到公用線數量的需求以及電裝實施的便利,結合以往各型號試驗任務的使用情況以及空間環境模擬器的測試能力,確定溫度參考點容腔的直徑應大于15 mm,高度應小于60 mm。

3.3 熱計算和分析3.3.1 建立模型

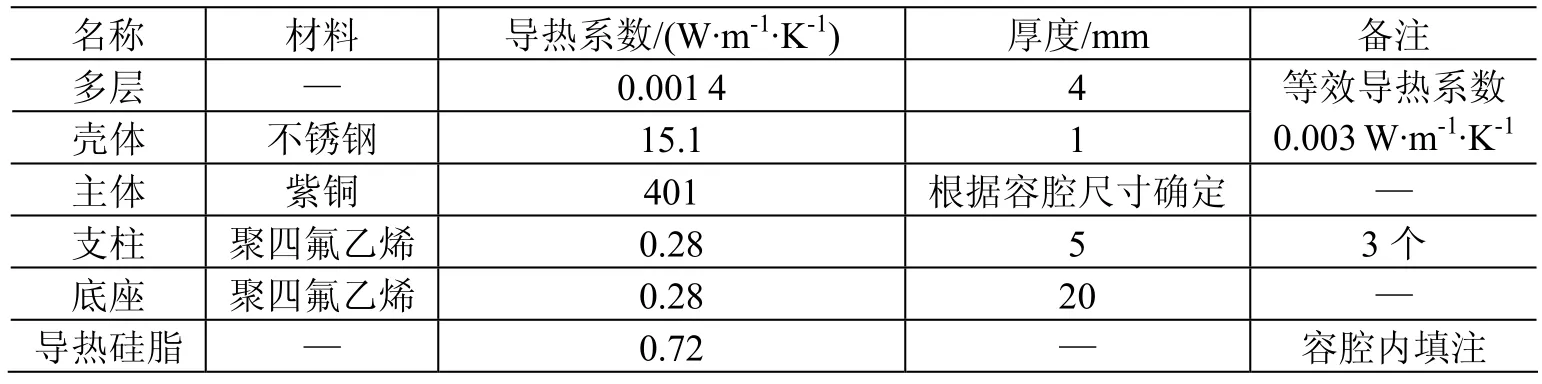

根據溫度參考點的結構組成和主要尺寸建立簡化幾何模型,如圖6所示。主要結構組成材料及特性如表1所示。

圖6 溫度參考點幾何模型Fig. 6 Geometrical model of improved temperature reference equipment

表1 溫度參考點組成材料特性Table 1 Material characteristics of improved temperature reference equipment

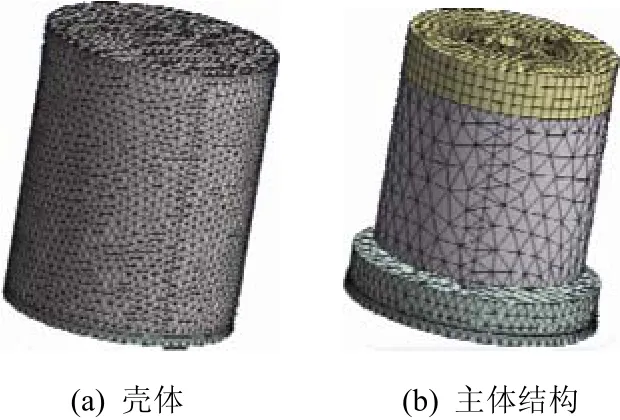

在空間環境模擬器中,溫度參考點傳熱主要涉及其內部導熱及與外部環境輻射換熱。因此,采用ANSYS軟件中的Mechanical模塊進行分析,劃分網格包括結構體網格和非結構體網格,如圖7所示。

圖7 網格劃分示意圖Fig. 7 The grid layout

3.3.2 確定邊界條件

為了滿足最惡劣的熱環境要求并結合試驗經驗,假定溫度參考點四周及頂部均有熱沉包圍,底部與空間環境模擬器罐壁接觸保持20 ℃恒溫。分別通過穩態和瞬態計算,獲取溫度參考點容腔溫度分布及變化特性,具體邊界條件如表2所示。

表2 邊界條件分布Table 2 Distribution of boundary conditions

3.3.3 計算結果

根據前面建立的計算模型和邊界條件,分別假定容腔直徑為15 mm、20 mm、25 mm,高度為40 mm、50 mm、60 mm。瞬態和穩態計算結果表明,在這一尺寸區間范圍內參考點容腔溫度特性相差不大,并且都可以滿足試驗使用要求。

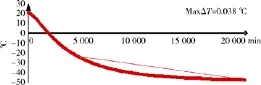

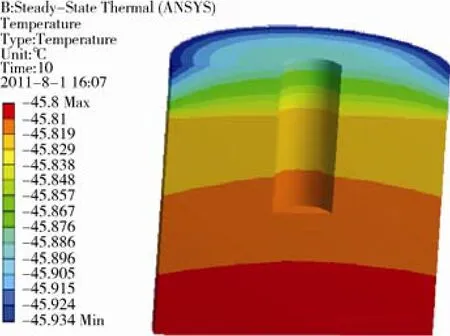

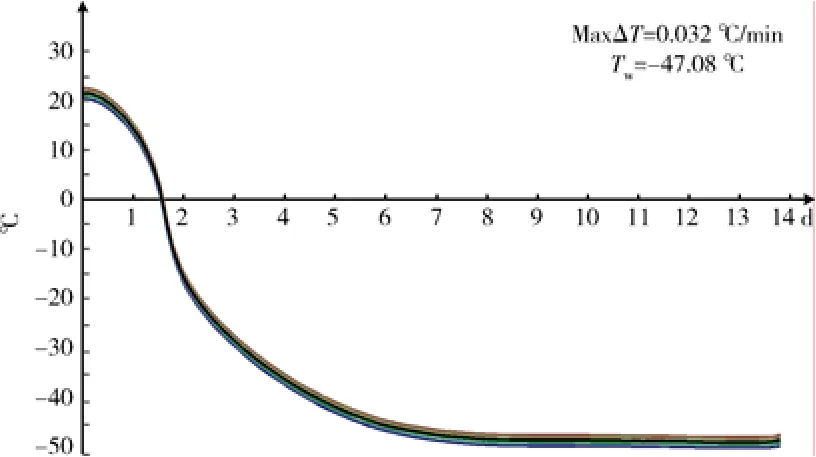

圖8和圖9分別給出了容腔直徑為20 mm、高度為50 mm時的瞬態和穩態計算結果,可以看出溫度參考點容腔內各點的溫度和溫度變化率都是單調下降的,溫度變化率最高為0.038 ℃/min,容腔溫度分布最終穩定在-45.81~-45.88 ℃之間,滿足熱設計要求。

圖8 瞬態計算結果Fig. 8 Simulation result in transient situation

圖9 穩態計算結果Fig. 9 Simulation result in steady situation

3.4 試驗驗證

為驗證計算結果,并進一步獲取溫度特性數據,根據上述計算和分析結果,按照容腔直徑為20 mm、高度為50 mm的尺寸,加工出改進后的參考點實物,專門設計進行了一次驗證試驗。試驗中,將溫度參考點用多層材料進行包覆并放置在空間環境模擬器熱沉與罐壁夾層之間,其中底座與罐壁接觸,其他表面朝向熱沉;在溫度參考點容腔中填入導熱硅脂并隨機布置了10支鉑電阻,采用四線制測量方法進行測量。

圖10給出了從試驗開機到工況結束鉑電阻測溫的實時曲線。在將近14 d的試驗過程中,10支鉑電阻的溫度變化率最高為0.032 ℃/min,溫度最終穩定于-47.08 ℃,滿足溫度變化率要求。

圖10 鉑電阻溫度變化測試結果Fig. 10 Test results of temperature variations of the platinum resistance thermometers

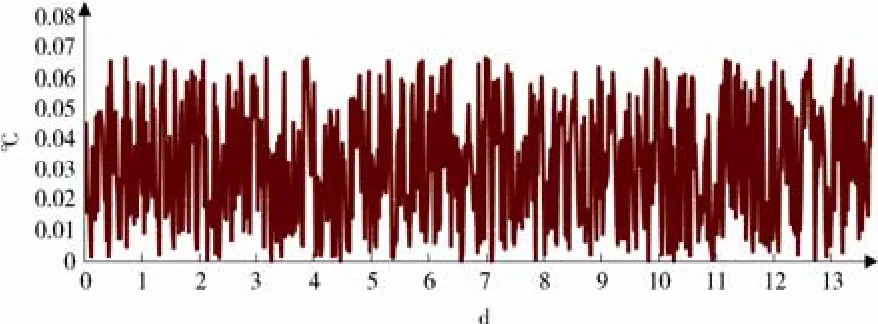

圖11給出了同一時刻10支鉑電阻測量溫度的最大差值,可以看出,整個試驗過程中該差值都小于0.07 ℃,滿足溫度參考點的均勻性要求。

圖11 鉑電阻溫度均勻性測試結果Fig. 11 Test results of temperature uniformity of the platinum resistance thermometers

綜合以上整個試驗結果可以看出,該溫度參考點的溫度特性滿足真空熱試驗的使用要求。

4 結束語

本文從真空熱試驗熱電偶測溫系統溫度參考點的功能和應用角度出發,分析了參考點各項技術要求,為參考點結構設計、熱設計、電裝工藝等方面提供了依據;此外針對原有溫度參考點在操作便易性和可靠性方面存在的不足,設計出一種新型的溫度參考點結構,該結構有效地簡化了針對參考點的操作,從而降低了參考點的使用風險;進一步的熱分析計算和試驗驗證表明這種新型結構完全滿足參考點的使用要求。同時,在驗證過程中也積累了溫度參考點溫度特性等數據,為下一步研究奠定了基礎。

(References)

[1]郭贛. 真空熱試驗溫度測量系統[J]. 航天器環境工程,2009, 26(1): 33 Guo Gan. Temperature measurement system for spacecraft thermal vacuum tests[J]. Spacecraft Environment Engineering, 2009, 26(1): 33

[2]趙靜宜. 熱電偶使用中的幾個問題和解決辦法[J]. 自動化儀表, 2007, 28(1): 115 Zhao Jingyi. The problems existing in application of thermocouples and appropriated solutions[J]. Process Automation Instrumentation, 2007, 28(1): 115

[3]吳大軍. 真空熱試驗試件數據測量軟件的通用化設計[J].航天器環境工程, 2003, 20(2): 56 Wu Dajun. The design of versatile measurement software for vacuum thermal test[J]. Spacecraft Environment Engineering, 2003, 20(2): 56

[4]中國空間技術研究院. Q/W 1337—2011 航天器熱平衡與熱真空試驗溫度數據采集與處理要求[S], 2011