純電動汽車電-液復合制動系統控制算法的多邊界條件優化設計

李玉芳 周麗麗

1.南京航空航天大學,南京,210016

2.濟南鑄造鍛壓機械研究所有限公司,濟南,250000

0 引言

理想的電動汽車電-液復合制動系統在滿足制動強度、制動穩定性和良好制動感覺等制動性能要求外,還需具備較高的制動能量回收效率[1-2]。國內外對電動汽車復合制動技術的研究經歷了從制動力固定比例到制動力比例可調的過程。豐田Prius復合制動系統關鍵技術說明,力矩協調控制算法及其系統實現是實現理想電-液復合制動系統的根本。

電控液壓制動系統(electronic hydraulic brake,EHB)為電動汽車電-液復合制動系統實現制動力矩的變比例調節提供了硬件支持。目前,國內外研究主要集中在系統結構設計及算法分析,其中,文獻[2]對4種制動能量回收算法的制動性能和制動感覺進行分析和試驗,得出串聯式制動能量回收策略能夠在保證駕駛員制動感覺的前提下回收較多的制動能量的結論,卻未對系統進行優化設計。本文以純電動汽車串聯式電-液復合制動系統為研究對象,提出一種電-液復合制動系統協調控制算法的多邊界優化設計方法。

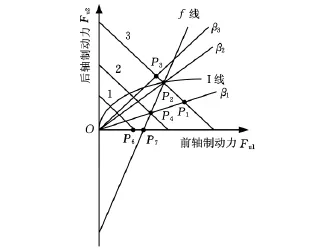

1 優化問題

電-液復合制動系統協調控制算法根據駕駛員的制動強度需求,確定總制動力需求及合理的制動力分配比例。圖1所示為汽車在地面附著系數為φ的路面上的制動力分配與制動強度關系。制動力分配曲線β1、β2和β3分別與制動強度為z0的等制動強度線3交于點P1、P2和P3。對于φ=z0的路面,β1、β2、β3分別對應于前軸抱死、兩軸同時抱死和后軸抱死3條制動力分配曲線,無車輪抱死時,只有β2能得到最大制動強度。制動強度較小,如等制動強度線2對應的制動強度時,無車輪抱死的制動力分配線β1、β2、β3與等制動強度線2的交點必須落在由I線、f線、x軸組成的區域之內才能保證制動時前輪先抱死。從圖1可以看出有多個β值滿足制動強度要求,且β值越大,前軸制動力所占比重越大,前軸再生制動力的取值范圍就越大。若等制動強度線與f線的交點在第一象限,如等制動強度線2與f線相交在點P4,則該點對應的β值為該制動強度下無車輪抱死β的最大極限值;若等制動強度線與f線的交點在第四象限,如等制動強度線1與x軸相交在點P6,而x軸與f線交在點P7,只要制動強度需求小于經過點P7的等制動線對應的制動強度,則動力分配系數β=1,即前軸單獨制動可以滿足制動強度的需求[3-4]。

圖1 制動力關系曲線示意圖

由上分析可以得出:對于汽車一定的制動強度需求,在滿足制動穩定性和ECE法規的前提下,采用較大的β值有利于提高再生能量回饋效率。電動汽車再生制動能量回饋過程的特點是回饋時間短,所以,提高再生制動力的比例是最大化能量回饋效率的有效途徑。

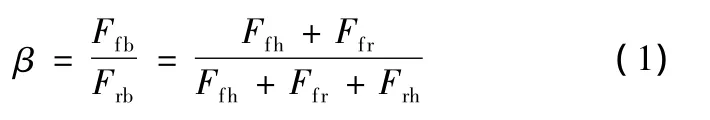

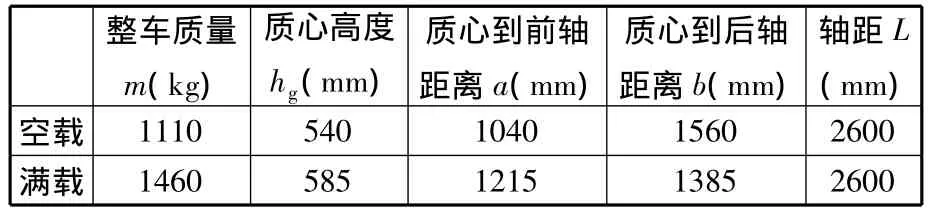

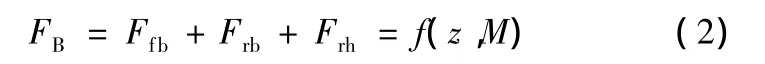

因此,純電動汽車電-液復合制動系統控制算法多邊界優化設計問題可歸結為:滿足制動強度要求、制動穩定性和良好制動感覺等邊界條件,以最大化再生制動能量為設計目標,以前軸液壓制動力Ffh、前軸再生制動力Ffr、后軸液壓制動力Frh為設計變量的優化問題。前后軸制動力分配系數β為

優化過程不考慮瞬態特性影響,優化計算選擇的前軸驅動車型的整車參數見表1。邊界條件如下:①保證駕駛員日常制動強度需求和系統最大制動強度能力需求;②滿足ECE制動法規,保證制動穩定性;③電機輸出特性和蓄電池充電特性限值,即最大再生制動力輸出受車速、變速比、蓄電池SOC值和電機外特性等因素的制約;④對制動感覺的影響主要體現在同一制動踏板輸入下,復合制動系統能夠提供同一制動強度或總制動力輸出,即制動力之和須等于總制動力需求。

表1 整車質量參數

根據駕駛員制動強度需求和整車質量參數計算總制動力需求:

式中,FB、Ffb、Frb分別為總制動力需求、前軸制動力和后軸制動力,對于前軸驅動的電動汽車,Ffb=Ffh+Ffr,Frb=Frh;z為制動強度需求;M為整車質量參數。

優化目標:在滿足① ~④邊界條件下,合理確定再生制動力的最大輸出值范圍,通過復合制動協調控制算法最大化制動能量回饋效率。

2 邊界條件

根據汽車理論,理想制動力分配曲線(I線)為不同附著系數的路面上前后軸能夠同時抱死的制動力分配比例點集。I線與整車質量參數有關,如空載、滿載時的I線有很大差異,而路面附著系數、整車質量參數經常變化且不易實時準確獲取,所以按照I線變比例調節制動壓力非常困難。實際使用中,通常根據常用路面選擇固定單一比例或串接比例閥實現有限范圍的變比例調節,并結合ABS實現不同路面上的制動力控制。

確定純電動汽車串聯式電 -液復合制動系統協調控制算法,首先要確定前后軸制動力的分配比例關系。由前文所述,滿足制動強度需求的β值不是單一的,所以電-液復合制動協調控制算法需基于最大制動強度、制動穩定性和ECE法規并以制動穩定性優先的原則,確定前后軸制動力分配系數β的有效取值空間,并在此有效空間中確定再生制動力的最大可輸出范圍,同時根據電機和蓄電池工作特性,確定最合理的再生制動力和前后軸液壓制動力輸出值。

2.1 z-β 關系分析

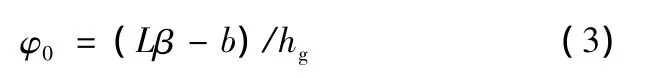

對于附著系數確定的路面,汽車無車輪抱死的最大制動強度z取決于制動力分配系數β。汽車行駛路面峰值附著系數范圍為0.1(冰面)~0.9(瀝青或干混凝土等良好地面),若制動系統存在同步附著工況,同步附著系數φ0必須在0.1≤φ0<0.9范圍內取值,計算公式為[3]

根據式(3)及φ0取值范圍對所選車型的制動力分配系數β取值范圍進行計算。根據β取值,將其分為3個區域:可能同時抱死區域、必定后軸先抱死區域和必定前軸先抱死區域。統一寫成區域A:c≤β<d,β在此范圍內取值存在兩軸同時抱死的可能性,所以無車輪抱死時的極限制動強度最大。區域D:0≤β<c,β在此范圍內取值時,在任何路面都只能是后軸先抱死,穩定性差。區域C:d≤β≤1,β在此范圍內取值時,前軸先抱死,滿足制動穩定性要求,同時有利于再生能量的回收。根據圖1可知,等制動強度線上,所有點對應的總制動力相等,不同的是前后軸制動力比例,考慮到最大制動強度、制動穩定性和制動能量回收效率等因素,β應在A、C區域取值。

2.1.1 區域A中 z- β 的關系

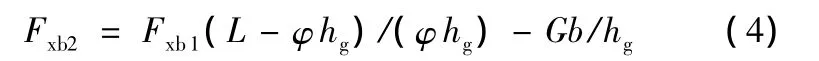

要獲取無車輪抱死的最大制動強度,β必須在A區域取值。首先確定此車型在各種附著系數地面上、制動力分配系數為β且無車輪抱死時所能得到的最大制動強度。計算方法如下:根據文獻[3],假定后輪沒有抱死,在各種附著系數路面上前輪抱死時的前后軸地面制動力關系曲線(f線組)的數學表達式為

式中,Fxb1、Fxb2分別為前后軸地面制動力;G為整車重力。

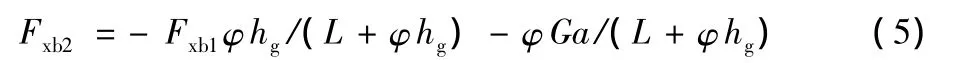

假定前輪沒有抱死,在各種附著系數路面上后輪制動抱死時的前后軸地面制動力關系曲線(r線組)的數學表達式為

β在A區域以步長0.01間隔取值,記為βi。按式(3)計算每個βi對應的同步附著系數φ0i;地面附著系數φ取值范圍為0.1≤φ<1,在此范圍內以0.1為步長間隔取值,記為φt。

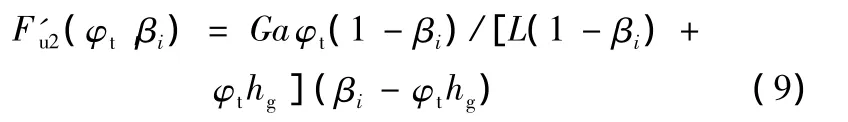

(1)若φt≤φ0i,則前軸先抱死,聯立f線組方程和β線組方程,得到在附著系數為φt的路面上、制動力分配系數為βi且無車輪抱死時所能獲得的最大制動強度z(φt,βi)及其對應的后軸制動力Fu2(φt,βi)、前軸制動力 Fu1(φt,βi):

(2)若φt> φ0i,則后軸先抱死,聯立r線組和β線組方程,得到在附著系數為φt的路面、制動力分配系數為βi且無車輪抱死時所能獲得的最大制動強度 z(φt,βi)、及其對應的前軸制動力Fu1(φt,βi)和后軸制動力 F'u2(φt,βi),F'u2(φt,βi)的表達式為

(3)基于以上兩步的計算結果得到在附著系數為φt的路面上、制動力分配系數為βi且無車輪抱死時所能獲得的最大制動強度z(φt,βi)。

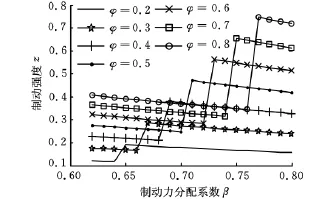

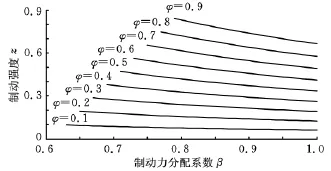

根據式(6)~式(8),地面附著系數為φ、制動力分配系數為β且無車輪抱死所能獲得的最大制動強度z之間的關系見圖2,附著系數為φ的路面上能獲得的最大制動強度z及其對應的同步附著系數關系曲線見圖3。由圖2可知:β在A區域內取值時,對于所有附著系數的路面,其制動強度曲線存在最大制動強度峰值點,以此峰值點為轉折點,制動車輛從后軸先抱死狀態轉換為前軸先抱死狀態,峰值點之前,隨著β的增大,無車輪抱死的最大制動強度逐漸減小,峰值點之后,隨著β的增大,無車輪抱死的最大制動強度不斷減小,但其制動強度相對較大。由圖2可知:任何附著系數φ的路面都存在最大制動強度(峰值點)。由圖3可知,最大制動強度對應的同步附著系數滿足φ0>φ,根據汽車理論,滿足前軸抱死條件。圖2中,附著系數φ∈[0.1,0.8]的路面上都是前軸先抱死的β值范圍為[c1,d1],其中,c1為φ =0.8且制動強度最大時對應的β值,d1為β的最大可取值。β在此范圍取值能夠滿足制動穩定性、制動強度需求和能量回收效率等方面的要求。

圖2 A區域z-β關系

圖3 A區域任意路面最大制動強度點對應同步附著系數

2.1.2 區域C中z- β 的關系

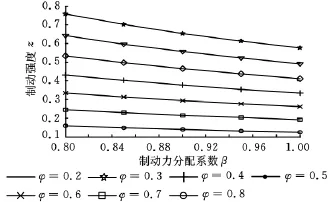

以上計算分析了A區域內地面附著系數φ、最大制動強度z、制動力分配系數β關系,而日常行駛絕大多數工況的制動強度都遠小于最大制動強度。根據圖1的等制動強度線,區域C內滿足制動強度需求的β值若能同時滿足ECE法規要求,則有利于提高制動能量的回饋效率。所以以下對此范圍內的z-β關系進行分析。根據前文分析,β在此范圍取值滿足前軸先抱死條件,所以根據式(6)~式(8)計算不同附著系數路面上不同β值所能取得的最大制動強度z,如圖4所示。從圖4可看出:在此區域,隨著β的增大,無車輪抱死所能達到的最大制動強度逐漸減小,在β=1時達到最小;β=1即前軸單獨制動時,無車輪抱死可以獲得的最大制動強度zfmax,在φ=0.8的路面上可以得到接近0.6的制動強度。所以,在附著系數為φ的路面上,只要制動強度不大于zfmax且滿足ECE制動法規要求,都可由前軸單獨制動。

圖4 C區域的z-β關系

2.1.3 ECE 法規驗證

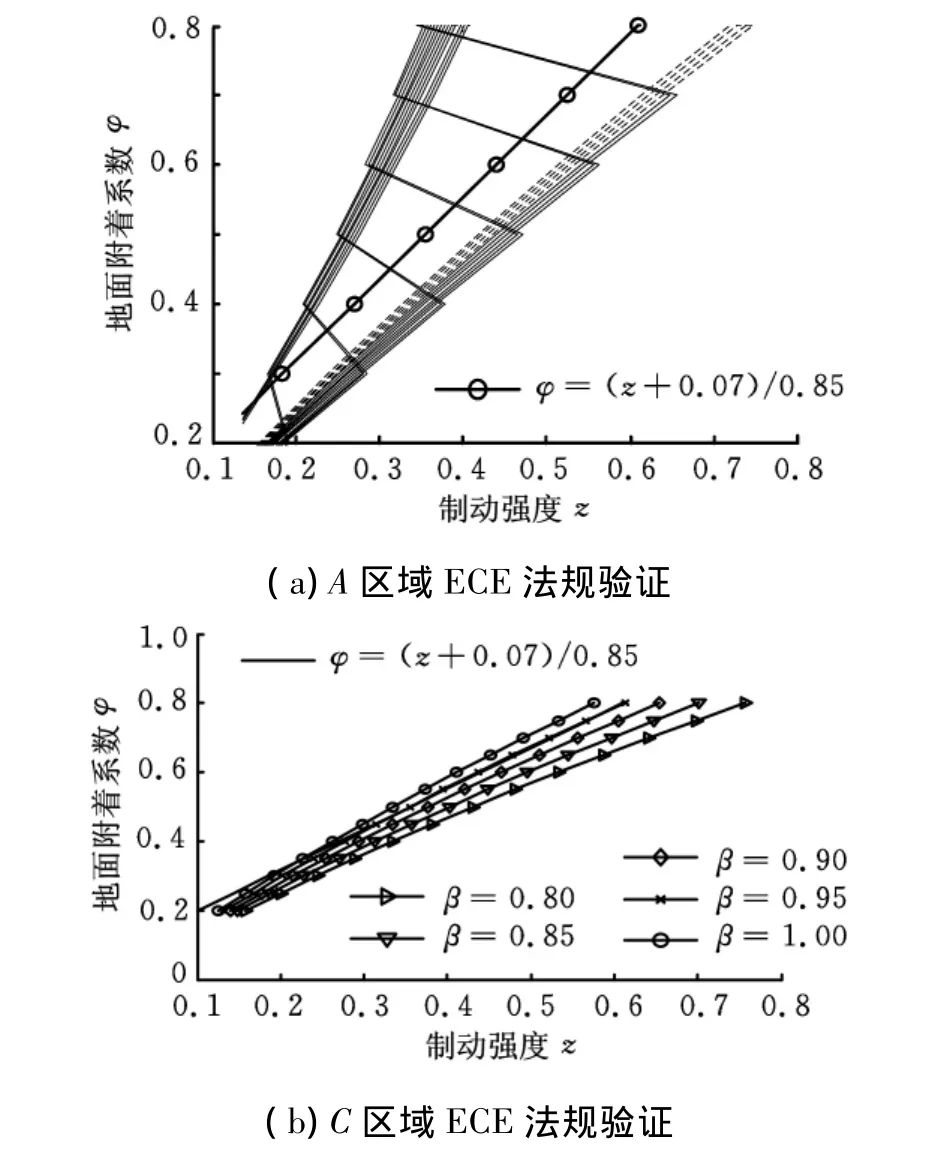

為保證制動時汽車的方向穩定性和有足夠的制動效率,ECE R13 制動法規規定[3]:① 對于φ∈[0.2,0.8]之間的各種車輛,要求制動強度滿足z≥0.1+0.85(φ-0.2);②車輛在各種裝載狀態時,前軸利用附著系數曲線應在后軸利用附著系數曲線之上,但對于轎車,當制動強度在z∈[0.3,0.4]之間且后軸利用附著系數曲線始終在直線φ=z+0.05下方時,允許后軸利用附著系數曲線在前軸利用附著系數曲線的上方。

對A區域計算結果β的取值范圍[c,d]進行ECE法規驗證,由前文所述,此范圍都是前軸先抱死,所以滿足ECE法規②對制動穩定性的規定,下面對ECE法規①制動強度進行驗證,如圖5a所示,φ∈[0.2,0.8],其中,實線表示A區域內β在[c,d]范圍取值時,最大制動強度同地面附著系數的關系,虛線表示β在[c1,d1]區間時車輛無抱死制動的最大制動強度同地面附著系數的關系,可以看出滿足法規要求。

同理,對C區域計算結果進行ECE法規驗證,此范圍都是前軸先抱死,滿足ECE法規②對制動穩定性的規定,制動強度驗證結果見圖5b。從圖5b可以看出,β=1和β=0.95時有部分點不滿足法規要求,通過計算可得β=1時滿足ECE法規的最大制動強度稍大于0.2,而β=0.95時則約為0.32。由于實際制動過程中,不易實時獲取地面附著系數,為了總能滿足ECE制動法規要求,β=1時限定制動強度不大于0.2,超出此值時,調節β值到0.9,這樣在所有的地面附著系數路面上都能滿足ECE法規的要求。

圖5 ECE法規驗證

2.1.4 z- β 的控制關系

根據2.1.1和2.1.3節,A區域和C區域內滿足制動強度和ECE法規的β值范圍為[c1,0.9],另外,制動強度z≤0.2時,β=1也滿足要求。將以上滿足條件的β區間定義為區域B。

由于地面附著系數難以實時確定,準確按照理想制動力分配曲線(I線)進行制動力分配與控制不切實際。β在B區域內取值要同時考慮制動強度需求和制動能量回收效率。如果β取值偏大,而實際路面附著系數較小,則容易造成前軸提前抱死而無法獲取實際路面無車輪抱死所能達到的制動強度,反之,則會相對降低再生能量回收效率。由此,綜合實際各種路面平均附著系數、制動強度需求分布、制動穩定性和制動能量回收效率等因素,提出根據制動強度需求,采用有限分段離散取值確定β值的方法,見圖6。現代小型乘用車新型ABS控制循環的第一個控制周期(路面識別周期)具有識別和判斷路面附著系數的能力。利用ABS路面附著系數識別功能,根據制動強度需求確定電-液復合制動系統制動力矩的控制邏輯如下:

圖6 β取值方法

(1)若z≤0.2,則β =1,即前軸單獨制動,日常行駛工況制動強度需求大多在此范圍內。若路面附著系數小,出現前軸抱死,則根據ABS啟動信號和路面識別信息,調整β值到第二階段。

(2)若0.2 < z≤0.4,則 β =0.9。考慮到除冰雪路面的多數路面附著系數在0.5以上,所以β=0.9滿足制動強度需求,同時又兼顧了較高的能量回收效率,同樣,根據ABS啟動信號和路面識別信息,調整β值到第三階段。

(3)若0.4 < z≤0.6,則β =0.85。此段制動強度較大,根據多數工況調查分析,日常行駛中制動強度在這個區間的情況不多,由于制動強度大、能量回饋時間短,所以以滿足制動強度需求為主要控制目標。日常行駛路面大多為良好路面,附著系數一般在0.7左右,β=0.85一方面可以保證制動強度需求,另一方面兼顧部分能量回收效率,同樣,根據ABS啟動信號和路面識別信息,調整β值到第四階段。

(4)若0.6 < z≤0.7,則 β =0.8。和前段相比,制動強度需求更大,應首要保證在所有附著路面上良好的制動效能,由圖6可知,β=0.8時,包括附著系數φ=0.9的路面,無車輪抱死制動強度都比較大。制動過程中若出現抱死,則根據ABS啟動和路面識別信息,調整β值到第五階段。

(5)z > 0.7,β =c。c是滿足ECE法規的 β 最小邊界值。β取值已經達到最小邊界,若出現車輪抱死情況,ABS啟動發揮作用,結合路面識別信息,β值不再調整。

2.2 電機 /蓄電池特性邊界

2.1 節提出了根據制動強度z確定β值的方法,并得到前后軸制動力分配比例和再生制動力的取值范圍。除此之外,再生制動力實際輸出值Fr還受汽車當前車速v、變速比ig和蓄電池SOC和電機力矩輸出特性的影響[5-6]。

2.2.1 電機系統的回饋能力

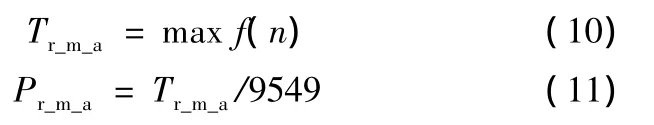

回饋制動系統在工作過程中,應考慮電機系統在發電過程中的工作特性和輸出能力。因此需要對回饋過程中的電流大小進行限制,以保證電機系統的安全運行。電機再生制動力的控制方法有三種:最大回饋功率控制、最大回饋效率控制和恒轉矩控制。考慮到電動汽車制動時間很短,要在短時間內盡量回收更多能量,選用最大回饋功率控制。正常減速時,再生制動力矩保持在最大負荷狀態;電動汽車高速巡航時,驅動電機在恒功率狀態工作,力矩與轉速成反比,轉速越高,再生制動能量越低;低速時,電動汽車動能不足以為電機提供能量產生最大的制動力矩,再生制動能力隨車速的降低而減小。根據電機再生制動特性,在電機轉速為n的情況下,其最大可輸出再生力矩Tr_m_a(N·m)及消耗的功率Pr_m_a(kW)分別為

式中,f(n)為電機發電狀態力矩輸出特性,是轉速為n時的可輸出力矩,N·m;n為轉速,r/min。

2.2.2 蓄電池組的充電安全

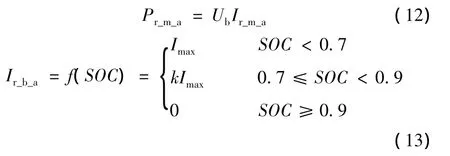

由于電動汽車再生制動過程時間短,因此蓄電池主要約束條件為充電電流的大小。純電動汽車為了延長續駛里程,SOC最高可以達到0.9,而為了保證鋰電池的使用壽命,通常在SOC>0.9時停止充電,此時再生制動力矩為零;SOC<0.7時,充電電流可以達到最大電流充電;0.7<SOC<0.9時,充電電流隨SOC的增大而線性減小[7-8]。所以蓄電池的可充電功率為

式中,Ub為電池組充電電壓;Ir_b_a為蓄電池可充電電流,是SOC的函數;Imax為蓄電池最大充電電流;k為線性比例系數,隨著SOC的增加而減小。

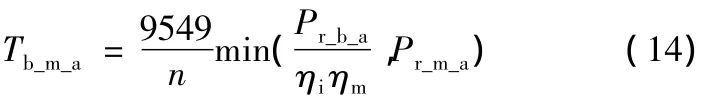

綜合2.2.1和2.2.2兩節分析,由電機和蓄電池特性確定的電機可輸出再生力矩:

式中,ηi為逆變器轉換效率;ηm為電機再生發電效率。

3 分配控制算法

駕駛員制動強度需求zr是制動踏板輸入的函數,其表達式為

式中,α為踏板開度;dα/dt為踏板開度變化率。

根據制動強度需求,計算總制動力需求:

式中,TB為總制動力矩需求;zr為駕駛員制動強度需求;r為有效摩擦半徑。

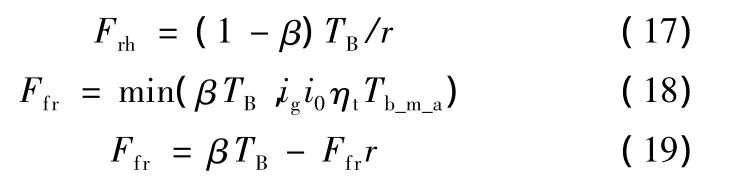

根據制動強度和總制動力矩需求,依據2.1.4節分析確定β值,所以前后軸液壓制動力和再生制動力Ffh、Frh和Ffr分別為

電機實際再生力矩Tr_m_r為

4 仿真分析

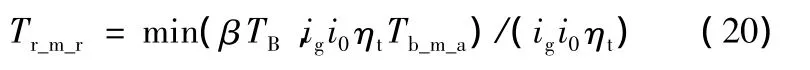

本文提出的電 -液復合制動系統制動力根據制動強度需求z及ECE法規、制動能量回收效率和ABS啟動信號等因素確定β值的方法,根據選定的β值確定前軸總制動力矩,并根據電機和電池的工作狀態分別確定其最大允許再生力矩和前后軸液壓制動力的大小。目前有采用根據車速v確定制動力矩分配比例的方法,見圖7。以本文車型將兩種方法進行仿真對比分析。

圖7 根據車速確定的制動力分配關系

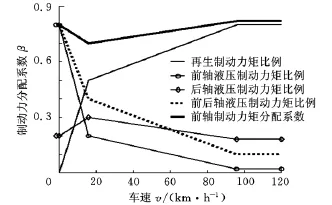

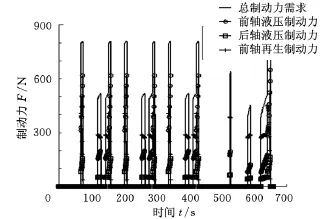

選用城市工況FTP10-15進行分析,工況特性見圖8。根據車速v確定此工況下各制動力矩分配關系,見圖9。根據制動強度z等因素確定制動力分配關系的方法,首先計算FTP10-15工況的制動強度需求z,見圖10。從圖10可以看出,FTP10-15工況制動強度很小,最大制動強度z不超過0.08。

圖8 FTP10-15工況速度特性

圖9 根據車速確定的各制動力矩輸出值

圖10 FTP10-15制動強度特性

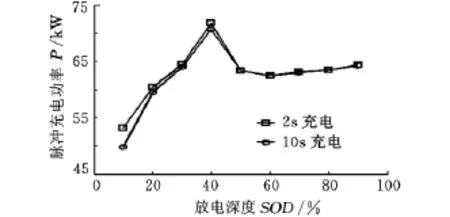

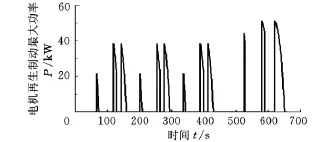

由圖9可看出,采用根據車速v確定制動力分配比例的方法,在制動強度需求z不大的情況下,再生制動系統提供絕大部分的制動力,前后軸制動分配系數β都在0.7~0.8之間。根據車速確定復合制動控制邏輯的優點是控制邏輯簡單,缺點是無法體現制動強度需求。對于中低速行駛與小制動強度工況,這種控制邏輯基本滿足要求,但對于大制動強度需求、制動抱死工況等并不適合,同時也沒有考慮電機/蓄電池輸出特性的影響。利用本文所提算法進行仿真計算,由于制動強度z不超過0.08,僅采用前軸單軸制動,制動強度很小不會出現制動抱死情況。以SOC初始值為0.8仿真計算,圖11為蓄電池最大脈沖充電功率與放電深度的關系,2s和10s的脈沖充電功率都在50kW以上。圖12為FTP10-15工況下電機的最大再生制動功率,基本都小于50kW,蓄電池充電特性滿足此工況下再生功率的需求。由此,可以實現前軸單軸制動,只有再生制動力參與制動,前后軸液壓制動力全部為零。

5 結語

以純電動汽車電-液復合制動系統為研究對象,提出以制動強度需求、ECE制動法規和電機/蓄電池輸出特性等為邊界條件,以盡量提高再生制動能量回收效率為設計目標的復合制動系統協調控制算法優化設計方法。將其同基于速度的復合制動力矩分配算法進行了FTP10-15工況的仿真對比分析,從而驗證其合理性和適用性。

圖11 車型計算某鉛酸電池充電特性

圖12 FTP10-15工況電機最大再生功率

[1]張俊智,陸欣,張鵬君,等.混合動力城市客車制動能量回收系統道路試驗[J].機械工程學報,2009,45(2):25-30.

[2]李波.串聯式混合動力城市客車制動能量回收技術研究[D].北京:清華大學,2006.

[3]余志生.汽車理論[M].北京:機械工業出版社,2006.

[4]李玉芳,林逸,何洪文,等.電動汽車再生制動控制算法研究[J].汽車工程,2007,29(12):1059-1164.

[5]陳慶樟,何仁.汽車再生制動系統機電制動力分配[J].江蘇大學學報(自然科學版),2008,29(5):394-397.

[6]王亞晴,張代勝,沈國清.汽車制動力分配比的優化設計與仿真計算[J].合肥工業大學學報(自然科學版),2005,28(11):1392-1396.

[7]宗立志.電動車用無刷直流電機能量回饋控制技術[D].北京:北京工業大學,2008.

[8]陳清泉,孫逢春,祝家光.現代電動汽車技術[M].北京:北京理工大學出版社,2002.