一種計及滑塊裙部變形的滾珠直線導軌副模態分析方法

陳 汀 黃其柏

華中科技大學數字制造裝備與技術國家重點實驗室,武漢,430074

0 引言

滾珠直線導軌副具有低摩擦、高剛性、高耐磨性、高可靠性和精確的導向性等特點,已成為各類數控機床、制造裝備的必要部件。當前,有限元分析技術在制造裝備整機設計過程中的應用日益廣泛,但系統部件之間的滾動接觸面(如滾動軸承、滾動直線導軌等運動部件的接觸面)特性在系統仿真過程中往往得不到足夠的重視,其主要原因是,這些運動接觸面之間存在數目眾多的滾動接觸對,且接觸對具有非線性特性。如何對這些接觸對進行合理建模直接影響對制造裝備進行動態特性預測的結果。

建立合理有效的滾珠直線導軌副動態仿真模型,是進行制造裝備動態特性預測的重要環節。有學者對滾動直線導軌副的動態特性進行了分析。Ohta等[1]基于均勻分布的彈簧單元,模擬滑塊與導軌的接觸特性,對某型號滾珠直線導軌副的滑塊進行了有限元模態計算,并通過對滾珠直線導軌副進行模態測試,得出滾動直線導軌副的滑塊存在滾動、偏擺、俯仰、垂直振動等振型的結論。Hagiu等[2]應用赫茲接觸理論,建立球軸承法向力與彈性變形方程,分析了機床的動態特性。文獻[3-4]應用赫茲接觸理論,討論了球軸承的振動與剛度矩陣的關系。Pimsarn等[5]提出了一種PISE(pseudo-interference stiffness estimation)方法,該方法可快速估計球軸承的等效剛度。文獻[6-7]對具有兩列滾珠的滾珠直線導軌副進行了有限元模態分析,將滾珠與滾道的接觸區視為面接觸,利用膜單元模擬接觸特性,并在Ohta模型[1]的基礎上引入了一個切向彈簧單元模擬二維點接觸,進行了計算模態分析,并將計算結果分別與Ohta的計算模型的結果和試驗模態的結果進行了比較。張耀滿等[8]用彈簧阻尼單元模擬滾動直線導軌的結合面進行機床進給系統的模態分析,然后對包含滾動直線導軌副的數控機床進行了靜剛度和動剛度試驗。分析表明,試驗測試結果與有限元分析結果差別較大,說明直線導軌副運動結合面的建模直接影響制造裝備的物理特性。由以上文獻分析可知,在對滾珠直線導軌副進行動力學仿真時,往往根據赫茲接觸理論將整個導軌副視為剛體,僅考慮接觸區的變形,計算導軌副的接觸剛度。實際上,由于滾珠直線導軌副受預緊力作用,滑塊裙部會產生變形,從而影響滾珠直線導軌副的接觸剛度。作為制造裝備中重要的功能部件,如何使仿真模型盡可能準確地反映實際物理模型是動態特性預測的關鍵技術。而以上文獻在分析滾珠直線導軌的動態特性時,均未考慮滑塊的變形。

本文以某精密制造裝備中用到的某型號滾珠直線導軌副為對象,首先,基于計及滾珠直線導軌副滑塊裙部變形的剛度模型[9],建立了一種滾珠直線導軌副的三維有限元模型。然后,通過有限元模態計算,求得了滾珠直線導軌副的模態頻率及其相應的振型。最后,利用試驗模態分析技術,對滾珠直線導軌副進行了模態測試,以驗證有限元建模與分析方法的有效性。

1 滾珠直線導軌副運動坐標系

滾珠直線導軌副的運動坐標系如圖1所示。滾珠直線導軌副坐標系的原點O與滑塊的質心重合,α為滑塊與滾珠的接觸角,z軸平行于導軌的軸線。由于滑塊的驅動方向為z向,故不考慮滑塊沿z軸的位移。滑塊的運動主要產生沿y軸的振動位移v、沿x軸的振動位移u、繞x軸的振動角θ、繞y軸的振動角ψ以及繞z軸的振動角φ。

2 滾珠直線導軌副接觸剛度計算

不受預加載荷作用時,滑塊與導軌溝槽曲率中心距為

式中,rc為滑塊溝槽曲率半徑;rr為導軌溝槽曲率半徑;d0為基準滾珠直徑。

在預加載荷作用下,滾珠的過盈量為

式中,d為實際滾珠直徑。

將式(2)代入式(1),可得預加載荷作用下,滑塊與導軌溝槽曲率中心距:

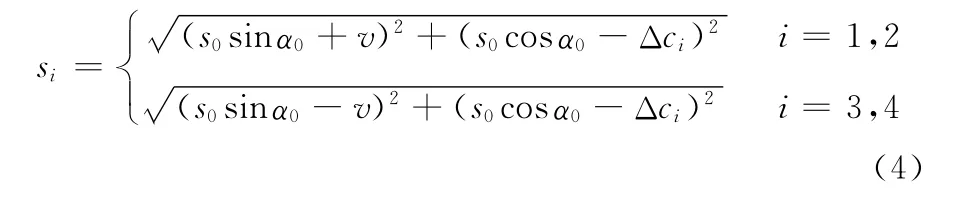

在預緊力和垂直載荷作用下,導軌副產生垂直位移v,滾珠直線導軌副第i列滾道中的第j個鋼球所受到的接觸力為Fij,滾珠與滑塊滾道之間的接觸變形為δcij,滾珠與導軌滾道之間的接觸變形為δrij。在滾珠與滑塊滾道之間的接觸力的作用下,滑塊滾道處產生Δci的彈性變形。由于滑塊的變形,滑塊的溝槽曲率中心位置變為O′ci,假設導軌的溝槽曲率中心位置不變,則導軌副變形后的溝槽曲率中心距為

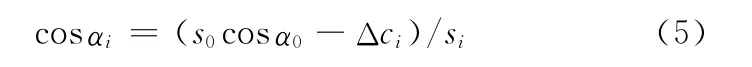

變形后的接觸角的計算式為

其中,Δci可通過對滑塊裙部進行計算求得。

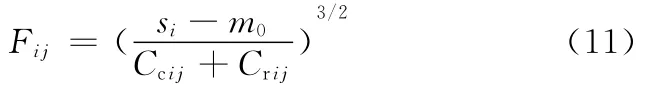

滾珠直線導軌副第i列滾道中的第j個滾珠的彈性趨近量為

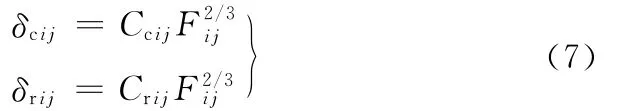

根據Hertz接觸理論[10],滾珠與滑塊以及滾珠與導軌之間的彈性趨近量分別為

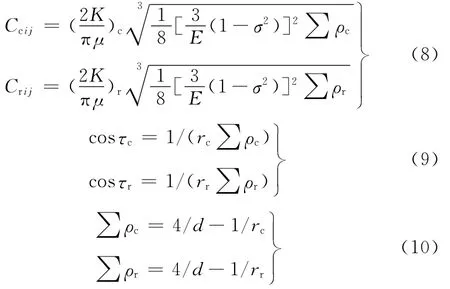

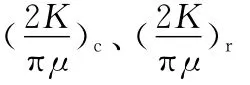

其中,Ccij、Crij分別為滾珠與滑塊滾道、滾珠與導軌滾道之間的變形系數,它們與導軌副的材料、變形系數及接觸點處的曲率和有關:

在垂直載荷作用下,滾珠直線導軌副的靜力平衡關系為

式中,n為滾道承載區中鋼球數目;Fv為滑塊受到的垂直載荷。

故滾珠直線導軌副垂直剛度的理論表達式為

結合滾珠直線導軌副的結構特點和垂直剛度表達式,滾珠直線導軌副的接觸剛度為

式中,ZL為滾道承載區內滾珠的數目。

3 滾珠直線導軌副有限元建模

本文應用PATRAN/NASTRAN有限元分析軟件,建立了某型號滾珠直線導軌副的有限元模型,如圖2所示。首先利用三角形單元對滑塊和導軌的端面進行劃分,然后通過拉伸面單元形成體單元。注意到,滾珠直線導軌副中有4列滾道,各列滾道內的每個滾珠與滾道間形成兩點接觸狀態,因此必須保證接觸界面處有限元模型與物理模型具有等效的接觸剛度。

根據彈性力學基本理論,桿單元具有沿桿方向的二力性特征,此特點與滾珠和滾道間的接觸特性非常相似;同時,桿單元在有限元建模中應用廣泛,而且可以保證計算精度,故本文用桿單元模擬滾珠與導軌和滑塊間的接觸剛度。桿單元的剛度

式中,Erod為桿單元的彈性模量;A為桿單元的橫截面積;L為桿單元的長度。

根據已計算的滾珠直線導軌副的接觸剛度,可以確定桿單元的參數。

本文研究的某型號滾珠直線導軌副中的滾珠和導軌所用材料的彈性模量E1=204GPa,泊松比μ1=0.28,材料密度ρ1=7850kg/m3。滑塊所用材料的彈性模量E2=206GPa,泊松比μ2=0.3,材料密度ρ2=7900kg/m3。

4 滾珠直線導軌副有限元模態分析

在建立了滾珠直線導軌副有限元模型后,根據滾珠直線導軌副的工作特點,將導軌底面的自由度全部約束后,進行有限元模態計算。導軌副主要模態頻率及其對應的振型如表1和圖3所示。

表1 滾動直線導軌的計算模態頻率

由圖3所示的有限元計算模態振型可知,滾珠直線導軌副的振動主要表現為滑塊的剛體模態。除了第1階模態外,2~6階模態的振動都是由導軌副的彈性變形引起的。其中,2~5階模態主要由滾珠與滑塊滾道之間、滾珠與導軌之間的彈性接觸變形引起,模態特性表現為滑塊在各自由度上的剛體模態;第6階模態為滑塊繞z軸的高階滾動,除了具有剛體模態之外,還表現出滑塊的柔性模態,模態頻率較高。此分析結果與文獻[1,7-8,11-12]中的分析結論基本一致。但是,第1階振型與實際情況不符,此振型為沿z軸即為沿運動方向的模態。理論上,在滑塊的6個方向的自由度上都存在相應的模態頻率和振型,但是,z方向為滑塊沿導軌的運動方向,振動機理非常復雜,具有強烈的非線性,不同于其他方向上的振動狀態,需要進行專門的研究,在此不再贅述。

5 滾珠直線導軌副模態測試

為驗證有限元建模方法及計算結果的有效性,對滾珠直線導軌副進行模態測試。本試驗中,用于測試的滾珠直線導軌副由廣東高新凱特精密機械股份有限公司制造。導軌副的結構與有限元分析模型結構一致。滾動直線導軌副中的導軌根據工作狀態的要求安裝在一個近似剛性的基座上,以此來避免外界系統對滾珠直線導軌副模態測試的影響。采用美國PCB公司的086C03硬質錘頭的力錘對導軌的滑塊進行激振,采用美國PCB公司的352C33型模態高分辨率ICP加速度傳感器拾振。信號采集與模態分析系統采用LMS公司的SCADAS Mobile前端和Impact Testing模態測試系統。

6 有限元模態計算結果與模態測試結果

有限元模態計算結果與模態測試結果如表2所示。由于實驗中很難對滑塊的x方向進行激振,且x方向的動態特性具有非線性特征[12],故在實驗中不考慮x方向的模態頻率和振型。模態測試的模態振型如圖4所示。

表2 有限元模態計算與模態測試結果比較

由結果對比可以發現,第2、3、5、6階試驗模態與有限元模態分析結果完全一致。第2階試驗模態對應的振型為繞z軸的滾動,第3階試驗模態對應的振型為繞y軸的偏擺,第5階試驗模態對應的振型為沿y軸的振動,第6階試驗模態對應的振型為繞z軸的高階滾動。從表3所示的模態頻率中發現,雖然模態測試測得的第3階模態頻率與有限元模態計算的第4階模態頻率相近,但第3階模態振型主要以繞y軸的偏擺為主,故為導軌副的第3階模態頻率。

模態測試沒有提取到有限元計算中的第4階模態頻率,這主要是由于第4階模態頻率與第3階模態頻率非常接近。從第3階模態對應的振型中可以發現,第3階模態伴隨有不太明顯的繞x軸的俯仰,由于模態密集,導致模態混疊,模態識別困難。

從模態振型中發現,滑塊的模態主要表現為滑塊的剛體模態,滑塊或導軌的彈性變形產生的柔性模態在測得的頻帶內沒有體現出來。這可能主要是由于柔性模態具有比剛體模態更高的模態頻率。因此,滾珠直線導軌副的模態主要表現為滑塊的模態,滑塊的振動狀態主要由滾珠與滑塊滾道之間、滾珠與導軌滾道之間的接觸變形引起,這與有限元分析得到的結論基本一致。

對有限元分析結果與模態測試結果進行對比分析后可知,除滑塊運動方向的動態特性識別需要進行專門地研究之外,本文提出的有限元分析方法的計算結果與模態測試結果基本一致。該有限元分析結果比較準確,可滿足工程應用的需求。因此,在對滾珠直線導軌副利用有限元方法進行動態分析時,可以利用本文的方法對滾動接觸面進行建模和分析。

7 結論

(1)滾珠直線導軌副的模態主要表現為滑塊的剛體模態,它是由滾珠與滾道之間的彈性接觸變形引起的。除沿導軌運動方向之外,每個自由度上都存在相應的模態。

(2)滾動直線導軌副沿運動方向上的動態特性需要專門的建模、分析與測試方法,有待進一步研究。

[1]Ohta H,Hayashi E.Vibration of Linear Guideway Type Recirculating Linear Ball Bearings[J].Journal of Sound and Vibration,2000,235(5):847-861.

[2]Hagiu G D,Gafitanu M D.Dynamic Characteristics of High Speed Angular Contact Ball Bearings[J].Wear,1997,211(1):22-29.

[3]Lynagh N,Rahnejat H,Erahimi M.Bearing Induced Vibration in Precision High Speed Routing Spindle[J].International Journal of Machine Tools and Manufacture,2000,40(4):561-577.

[4]Hernot X,Sartor M,Guillot J.Calculation of the Stiffness Matrix of Angular Contact Ball Bearings by Using the Analytical Approach[J].Journal of Mechanical Design,2000,122(1):83-90.

[5]Pimsarn M,Kazerounian K.Efficient Evaluation of Spur Gear Tooth Mesh Load Using Pseudo-interference Stiffness Estimation Method[J].Mechanism and Machine Theory,2002,37(8):769-786.

[6]Wu J S S,Chang J C,Hung J P.The Effect of Contact Interface on Dynamic Characteristics of Composite Structures[J].Mathematics and Computers in Simulation,2007,74(6):454-467.

[7]Hung J P.Load Effect on the Vibration Characteristics of a Stage with Rolling Guides[J].Journal of Mechanical Science and Technology,2009,23(1):89-99.

[8]張耀滿,劉春時,謝志坤,等.數控機床直線滾動導軌結合面有限元分析[J].制造技術與機床,2007(7):75-78.

[9]陳汀,黃其柏.一種計及滑塊裙部變形的滾珠直線導軌副垂直剛度模型[J].中國機械工程,2011,22(13):1546-1550.

[10]Harris T A.Rolling Bearing Analysis[M].4ed.New York:Wiley,2001.

[11]姜大志,應強,孫俊蘭.滾動直線導軌的受力分析與載荷計算[J].機床與液壓,2008,36(4):270-275.

[12]Yi Y S,Kim Y Y.Dynamic Analysis of a Linear Motion Guide Having Rolling Elements for Precision Positioning Devices[J].Journal of Mechanical Science and Technology,2008,22(1):50-60.