單晶硅電火花銑削電極表面覆蓋效應研究

劉志東 魯 清 邱明波 田宗軍 黃因慧

南京航空航天大學,南京,210016

0 引言

單晶硅因其具有獨特的電學性質,是尖端科學技術中應用最為活躍的材料之一。為滿足應用要求,需在單晶硅基體上加工出許多復雜形狀的小槽、型腔[1-3],但由于單晶硅具有脆性高、斷裂韌性低等特性,故利用傳統(tǒng)加工方法加工十分困難。

袁根福等[4]通過控制激光束的輸入能量、掃描速度和重復頻率等參數,實現了激光掃描技術對單晶硅的銑削加工,但激光加工的成本很高,并且表面質量也較難控制。電火花加工方法通過電蝕作用來去除材料,加工時與工件沒有宏觀接觸力,十分適合加工硬脆的半導體[5-7],但加工過程中的電極損耗會直接影響加工精度,使該方法在實際應用中受到較大限制[8-10]。

對金屬進行負極性電火花加工,當使用碳氫化合物液體介質時,電極表面會形成一定厚度的覆蓋層,對工具電極起到保護作用,可減少電極損耗[11]。以水為工作液,采用正極性加工P型單晶硅時[12],不會出現上述提及的“覆蓋層”。但試驗中發(fā)現此時電極表面也會有覆蓋層,而該覆蓋層的存在對于降低單晶硅電火花銑削過程中的電極損耗甚至實現無損耗加工具有重要的意義。

1 電極表面覆蓋效應的產生

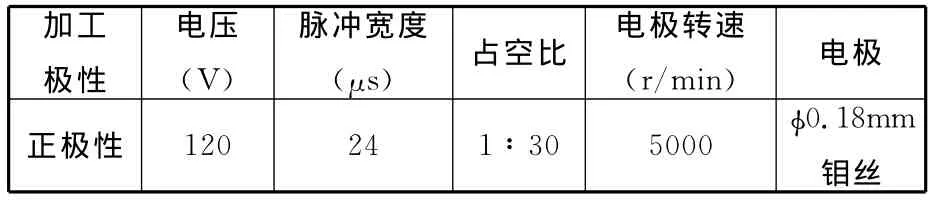

為了研究單晶硅電火花銑削電極表面覆蓋效應的產生及規(guī)律,進行了如下實驗:實驗原理如圖1所示,加工條件如表1所示。加工前對單晶硅表面進行打磨處理,以去除表面鈍化層,并在進電點涂覆碳漿以減小接觸電阻,將銅片作為進電塊。

表1 單晶硅電火花銑削加工參數

利用SEM技術對實驗后的鉬絲電極進行分析,發(fā)現加工后鉬絲表面存在白色覆蓋物,如圖2所示。圖3為加工電極SEM放大照片,表2所示為電極表面白色覆蓋物質EDS元素分析結果。發(fā)現電極表面存在Si、O、Mo、Mg、Ca、Cu元素,其中,Si元素的質量分數為25.82%,O元素的質量分數為45.23%,Mo元素的質量分數為8.72%,白色物質中,Si元素和O元素是其主要組成部分。元素分析表中出現了少量Mo元素是因為掃描電鏡射線穿透覆蓋層觸及鉬絲所致,而Mg、Ca、Cu元素是由于水中部分離子殘留在電極表面所致。

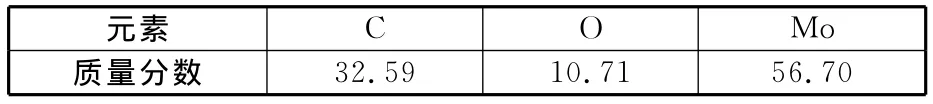

表2 電極EDS元素的質量分數%

2 電極表面SiO2產生的機理

鉬絲表面的SiO2是放電過程中蝕除產物飛濺所致,還是其他電化學作用的結果呢?為判斷其產生的原因,分別選擇水和煤油進行實驗。

以絕緣性能較差的水作為加工介質時,放電加工過程必然存在一定的電化學作用,而以絕緣性能很好的煤油作為加工介質時,加工中存在熱分解作用,電化學作用、熱分解作用均會對電極損耗產生一定的影響。第一組實驗的加工介質為水,第二組實驗的加工介質為煤油,其他加工參數相同。實驗中,在距離加工位置30mm處并聯一根鉬絲,使加工中的蝕除產物不會飛濺沉積到并聯鉬絲的表面上,以排除飛濺作用的影響,實驗原理如圖4所示。

加工1h后,取出在水和煤油中加工的電極及與它們并聯的鉬絲。觀察發(fā)現,水中工具電極和并聯鉬絲的表面均有白色物質產生;煤油中工具電極和并聯鉬絲的表面均未發(fā)生變化。由此可知,水作為工作介質時,距離加工區(qū)域較遠的并聯鉬絲上白色物質的產生說明該物質不是蝕除產物飛濺所致,而是由水中發(fā)生的電化學反應所致。

圖5、圖6分別為加工1h后水和煤油中并聯鉬絲的SEM照片。觀察圖5可以知,以水為工作液時,并聯鉬絲表面被大量白色物質包裹,通過元素分析發(fā)現物質主要含有O、Si、Mo元素。由表3中元素的質量分數可知,包裹物主要為SiO2和Si的混合物,說明以水為工作液時有SiO2沉積到并聯鉬絲上。觀察圖6可以看到,煤油中并聯鉬絲上沒有出現物質的堆積,通過元素分析發(fā)現其表面組織含C、O、Mo元素,沒有SiO2,如表4所示。表面存在C元素是因為煤油在加工時發(fā)生熱分解作用,析出的C沉積到并聯鉬絲上所致。

表3 水中并聯鉬絲EDS元素的質量分數 %

表4 煤油中并聯鉬絲EDS元素的質量分數 %

實驗過程還發(fā)現,將水作為工作介質加工時,并聯鉬絲周圍會出現很多小氣泡,而在煤油中加工時,電極周圍沒有氣泡出現。

以水為工作液,在電火花銑削單晶硅的過程中,部分蝕除產物被氧化成SiO2。由于使用的工作液是水,在水中會有部分電離的H+和OH-,SiO2膠團吸附H+后向陰極遷徙,H+在工具電極表面獲得電子形成H2,SiO2便沉積在工具電極上,這樣就會在工具電極表面形成氣泡和SiO2覆蓋層。當使用煤油作為工作液時,由于煤油中沒有電離的離子,所以沒有電化學作用,也不會有H+承擔輸送SiO2的作用,因此電極表面不會出現SiO2沉積,同樣也不會有氣泡產生。

3 電參數對表面SiO2覆蓋層厚度的影響

為了提高電火花銑削的加工精度,既要降低加工過程中的電極損耗,同時也要控制電極表面覆蓋層的厚度。因此需要通過控制加工參數,使電極表面SiO2覆蓋層的生成與蝕除達到一種動態(tài)平衡,最終使電極在加工過程中的直徑基本保持不變,實現高精度的電火花銑削加工。

選擇了幾組參數進行了單晶硅電火花銑削加工,實驗采用單項參數變量法進行,并分別測量了加工后鉬絲的直徑。

3.1 不同電壓下加工后電極的直徑

當加工脈寬為24μs,占空比為1∶30時,分別測量在電壓70V和80V下加工1h后的電極直徑,如圖7所示。在其他加工參數相同的情況下,加工電壓越高,加工后鉬絲的直徑越小。這是因為加工電壓變大,放電電流變大,導致單個脈沖放電能量的增加,電極損耗增加,所以電極直徑變小。

3.2 不同脈寬下加工后電極的直徑

當加工電壓為70V,占空比為1∶30時,分別測量脈寬為12μs和40μs下加工1h后的電極直徑,如圖8所示。在其他加工參數相同的情況下,加工脈寬越大,加工后鉬絲的直徑越大。這是因為脈沖寬度增加,單位時間內脈沖放電次數減少,電極損耗減小。在實驗中還發(fā)現,在加工電壓較低、占空比較大的情況下,當脈寬繼續(xù)增大到一定程度(脈寬大于48μs)時,加工變得很困難,這是由于表面絕緣SiO2覆蓋層太厚,阻斷加工回路,無法產生火花放電。

3.3 不同占空比下加工后電極的直徑

當加工電壓為70V,脈寬為24μs,分別測量在占空比為1∶10和1∶20下加工1h后的電極直徑,如圖9所示。在其他加工參數相同的情況下,加工占空比越大,加工后鉬絲的直徑越大。因為占空比的改變不會影響單個脈沖能量的大小,但占空比會改變放電頻率,隨著占空比的增大,相同時間放電擊穿次數減少,導致鉬絲損耗降低。

4 加工實例

采用三維電火花銑削工作平臺對電阻率為4.7Ω·cm的P型單晶硅進行加工,銑削出典型形狀的井字形工件,如圖10所示,加工參數如表5所示。

表5 單晶硅實際銑削加工參數

5 結論

(1)單晶硅電火花銑削過程中,電極表面會發(fā)生電化學反應,形成SiO2覆蓋層。

(2)SiO2覆蓋層會對電極損耗起到補償作用,可以實現對單晶硅的低電極損耗甚至無損耗電火花銑削加工。

[1]蔣榮華,肖順珍.我國半導體硅材料的發(fā)展現狀[J].半導體情報,2001,38(6):31-35.

[2]Bhagavat S,Kao I.Ultra-low Load Multiple Indentation Response of Materials:In Purview of Wiresaw Slicing and Other Free Abrasive Machining(FAM)Processes[J].International Journal of Machine Tools and Manufacture,2007,47(3/4):666-672.

[3]Bamberg E,Rakwal D.Experimental Investigation of Wire Electrical Discharge Machining of Gallium-doped Germanium[J].Journal of Materials Processing Technology,2008,197(1/3):419-427.

[4]袁根福,曾曉雁.單晶硅的激光銑削試驗研究[J].激光技術,2003,27(5):163-165.

[5]趙萬生.先進電火花加工技術[M].北京:國防工業(yè)出版社,2003.

[6]劉志東,汪煒,田宗軍,等.太陽能硅片電火花電解高效切割研究[J].中國機械工程,2008,19(14):1673-1677.

[7]邱明波,黃因慧,劉志東,等.太陽能硅片制造方法研究現狀[J].機械科學與技術,2008,27(8):1017-1020.

[8]Fujino M,Okamoto N,Masuzawa T.Development of Multi-purpose Microprocessing Machine[C]//Proc.of ISEM XI.Lausanne,1995:613-620.

[9]Yu Z,Masuzawa T,Fujino M.3DMicro-EDM with Simply Shaped Electrode[J].Annals of the CIRP,1997,46(1):1-8.

[10]劉光壯,楊曉冬.電火花銑削加工技術及其發(fā)展狀況[J].電加工,1998(1):1-5.

[11]胡仁平.電加工中規(guī)則電極的保護層產生規(guī)律的仿真研究[D].上海:華東交通大學,2006.

[12]邱明波.半導體晶體材料放電加工技術研究[D].南京:南京航空航天大學,2009.