連鑄鋼坯二冷噴嘴熱態特性的實驗研究

劉 兵 王定標 梁珍祥 朱有健

鄭州大學,鄭州,450001

0 引言

連鑄二次冷卻對鋼坯的質量有著非常顯著的影響。連鑄二次冷卻區存在著多種傳熱方式,噴嘴噴淋水與鑄坯表面的沖擊傳熱是二次冷卻的主要傳熱方式;由于氣水噴嘴具有均勻冷卻鑄坯表面、冷卻強度可控范圍大等優點,在連鑄二次冷卻中得到了廣泛的應用[1]。近年來,國內外研究者對噴嘴的特性進行了研究。研究表明,噴嘴的冷卻效果與霧化水滴的沖擊密度有關,還與噴嘴的種類、結構及性能有很大的關系。Fry等[2]對不同工況下噴嘴的傳熱系數和影響條件進行了實驗研究。程常桂等[3]研究了噴嘴的結構性能,得到了水流密度和傳熱系數的關系。齊彥峰等[4]研究了噴嘴布置對連鑄二冷區冷卻度的影響。筆者基于前人的研究,采用模擬生產現場模型的實驗裝置,對噴嘴進行熱態性能的研究。基于給定的噴嘴,在不同影響因素下,研究了鑄坯表面溫度和綜合傳熱系數的關系。

1 實驗研究方案

目前,對于噴嘴熱態性能的實驗研究,主要有以下方法[5-8]:①先利用電加熱的方法,將金屬小試樣加熱到目標溫度后,進行噴水冷卻,然后通過一維導入模型進行計算;②利用大試樣進行實驗,利用電加熱將試樣加熱到一定溫度,進行噴水冷卻。電加熱小金屬試樣的方法中,雖然試樣的溫度能夠達到實際生產過程中鑄坯的表面溫度,但是試樣過小,造成模型過于簡化,因此,不能全面反映二冷的傳熱特性。通過電加熱大金屬試樣的方式進行噴嘴熱態性能的研究,將大金屬試樣作為研究對象,試樣尺寸大小能夠反映實際鑄坯二冷傳熱特性,但電加熱的方式很難將大試樣加熱到實際生產過程中鑄坯的溫度。同時,通過電加熱的方式加熱試樣后,實驗時停止加熱,由于沒有熱源產生熱量,實驗過程中試樣的溫度下降過快。基于上述原因,根據連鑄板坯二冷區實際生產特點,本文采用大金屬試樣,根據非穩態傳熱原理,進行連鑄二冷噴嘴傳熱特性的研究,模擬實際生產過程的特性。

1.1 實驗方法及實驗原理

實驗過程中,金屬試樣固定在實驗臺上,試樣一側通過燒嘴進行沖擊加熱。當試樣溫度達到目標溫度時,在試樣另一側通過噴嘴噴水冷卻試樣。基于給定的噴嘴,在不同影響因素下,研究鑄坯表面溫度和綜合傳熱系數的關系。

連鑄二冷區噴嘴噴射的冷卻水噴淋在鋼坯表面,對鋼坯進行冷卻。通過冷卻水使鑄坯表面溫度降低,由于噴嘴冷卻水和鑄坯之間存在較大溫差,試樣內部和試樣表面存在較大溫度梯度,因此,試樣熱量向表面傳遞。試樣熱量主要沿著鑄坯的厚度方向進行傳遞,鑄坯厚度方向存在最大溫度梯度。基于試樣內部熱量傳遞,鑄坯的傳熱可以近似簡化為一維傳熱[9-10]。實驗過程中,試樣溫度達到1200℃左右,當噴嘴噴淋水噴到高溫試樣表面時,水滴氣化。本文利用牛頓冷卻定律邊界條件進行計算,使模型得到簡化,對比生產現場采集數據計算所得結果和實驗結果發現,模型與實際工況一致,因此,該模型是正確的。利用實驗測定的試樣溫度,計算鋼坯表面和冷卻水直接傳熱量的瞬間值,進而計算得到噴嘴冷卻水和試樣表面的對流傳熱系數。實驗中,試樣內部不存在內熱源。基于上述分析,一維導熱方程為

式中,Cp為試樣鋼種的比熱容,J/(kg·K);ρ為試樣鋼的密度,kg/m3;λ為試樣鋼的導熱系數,W/(m·K);Θ為試樣鋼的溫度,K。

實驗過程中,試樣的初始溫度已知,因此,初始條件為

將利用熱電偶測量得到的試樣邊界溫度作為微分方程求解的邊界條件,即

同時,實驗過程中,噴嘴冷卻水噴射到鋼坯表面,傳熱量和試樣的溫度梯度成正比,有

將式(4)代入式(1)并引入相應下標,有

式中,K 為綜合傳熱系數,W/(m2·K);Θw為鋼坯溫度,K。

因此,由導熱方程(式(1))和定解條件(式(2)、式(3)、式(5))就可以根據試樣表面溫度、溫度梯度、導熱系數,求出鋼坯噴嘴冷卻時的傳熱系數。

1.2 實驗系統

本文利用非穩態法測定綜合傳熱系數。在金屬試樣內部的不同位置布置一系列測溫點,通過熱電偶測量測點的溫度,根據試樣溫度和時間的變化關系,計算得到鑄坯和冷卻水之間的綜合傳熱系數。實驗裝置系統由鋼坯加熱系統、噴水及噴氣冷卻系統、溫度數據采集系統組成,如圖1所示。

目前,國內外學者進行噴嘴熱態性能實驗研究時,試樣的加熱方法一般為電阻加熱、感應加熱、紅外加熱、電加熱爐加熱等方法。電阻加熱,電流直接通過試樣,不安全;感應加熱對噴嘴的噴水冷卻產生干擾作用;利用紅外加熱,溫度一般最高達900℃,不能達到實際生產過程鋼坯的溫度;電加熱爐加熱試樣的方式,可以將小金屬試樣加熱到實驗的目標溫度,但是很難將大金屬試樣加熱到實驗目標溫度。基于此,本實驗采用自行設計的試樣加熱裝置。利用天然氣高速燒嘴對試樣進行沖擊加熱,在試樣的一側加熱,當試樣溫度達到實驗目標溫度后,在試樣另一側進行噴水冷卻。實驗中,試樣的目標溫度為1400K,經過計算,利用天然氣作為燒嘴燃料,需要一個噴嘴,加熱時間為1h,天然氣需要量為40m3/h,燒嘴的燃燒能力為40m3/h。燒嘴安裝在試樣的中心,通過燒嘴對試樣進行沖擊加熱。熱量從試樣的中心向試樣兩側呈對稱形式傳遞,只在燒嘴沖擊點處出現一個溫度峰值。

1.3 噴嘴的選擇及布置方式

實驗過程中,實驗試樣采用鋼廠實際生產的鋼種,實驗研究的噴嘴采用鋼廠實際生產中的噴嘴。考慮實際生產相鄰噴嘴的相互影響作用,噴嘴的噴射半徑為200mm,因此,實驗試樣尺寸為700mm×220mm×25mm,實際測量試樣尺寸為650mm×220mm×25mm,試樣兩邊各有50mm富裕度以固定試樣。實驗過程中,用24K分度鎳鉻熱電偶測量,在試樣鋼坯的內部不同位置布置一系列測溫點。為減小熱電偶間距對溫度場分布的破壞,相鄰熱電偶之間的距離為80mm,熱電偶的直徑為2.5mm,熱電偶插入孔的直徑為3mm。利用計算機DAM智能測控模塊進行溫度的采集和存儲。圖2、圖3所示為單噴嘴、雙噴嘴的布置和試樣及測溫點布置。噴嘴選擇某廠實際生產中的水噴嘴(噴嘴型號為846.30.00)和氣水噴嘴(噴嘴型號為35.13.01)。

2 實驗結果分析

2.1 不同噴水壓力下的實驗結果分析

圖4~圖6中,橫坐標為噴嘴前水壓力,縱坐標為噴嘴沖擊點處的綜合傳熱系數。噴嘴距鑄坯距離為110mm。溫度是指鑄坯表面溫度。

圖4表明,水噴嘴的噴水壓力對綜合傳熱系數影響較小,因此,通過調節噴水壓力的方法改變該類型噴嘴的冷卻強度,效果不明顯。噴嘴水壓為0.3MPa時,綜合傳熱系數最小,為研究其原因,對水噴嘴進行了冷態特性實驗,圖5所示為水噴嘴沖擊點處的水流密度與噴嘴水壓的關系。由圖5可看出,噴水壓力增大時,水流量增大,但是鑄坯沖擊點處的水流密度沒有單調增大,而是在噴水壓力為0.3MPa時出現減小,因此,此時綜合傳熱系數變小。

從圖6可看出,對于氣水噴嘴,隨著氣水噴嘴噴水壓力的增大,綜合傳熱系數增大,但是當噴水壓力超過0.4MPa時,噴嘴噴水壓力的影響效果減弱;同時,鑄坯表面溫度對綜合傳熱系數的變化有較大影響,在高溫區,隨著噴嘴噴水壓力增大,綜合傳熱系數增加緩慢,在低溫區,隨著噴水壓力增大,綜合傳熱系數增加較快。

2.2 單雙噴嘴實驗

單個噴嘴噴水進行試驗時,測點A-A、BB溫度與傳熱系數關系如圖7、圖8所示。由圖7、圖8可知,不管是駐點傳熱系數,還是平均傳熱系數,雙噴嘴測點的傳熱系數均大于單噴嘴試驗時的結果。這是因為在噴水壓力均為0.2MPa,噴水距離均為110mm,噴水水流密度相同的實驗條件下,與單噴嘴試驗相比,雙噴嘴試驗時,噴水水流密度大,噴水強度大,換熱量大。因此,雙噴嘴實驗條件下得到的傳熱系數也比同條件下單噴嘴實驗下得到的傳熱系數大。

2.3 不同鋼種下的實驗結果比較

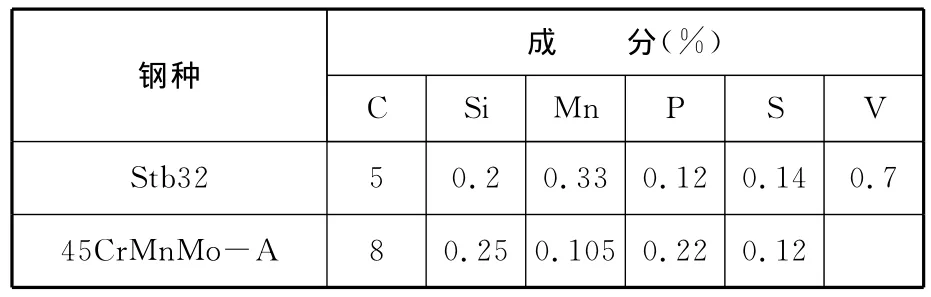

實驗條件:噴嘴型號為846.30.00,冷卻水的噴嘴前壓力為0.22MPa,冷卻水的流量qV=0.82m3/h,噴嘴距測試鋼板的距離為170mm,噴水寬度為330mm。實驗試樣鋼種分別為Stb32(1#試樣)和45CrMnMo-A(2#試樣)。不同鋼種試樣成分見表1。

表1 實驗用的鋼種及成分

根據實驗數據,擬合了溫度和傳熱系數的關系式。水噴嘴冷卻時,鋼種對綜合傳熱系數影響較大。如圖9、圖10所示,不同鋼種試樣進行實驗時,綜合傳熱系數和溫度之間的變化趨勢一致,但是,2#鋼種的綜合傳熱系數的變化范圍更大。從鋼種的化學成分分析可知,由于2#試樣含碳量比1#試樣高,故1#試樣更容易被氧化,從而阻礙了熱量的傳遞,因此,傳熱系數也相對小一些。

3 結論

(1)采用水噴嘴進行實驗時,隨著噴嘴噴水壓力的增大,綜合傳熱系數增大。采用氣水噴嘴進行實驗時,隨著噴水壓力的增加,綜合系數增大。實驗條件相同的情況下,水噴嘴的冷卻強度大于氣水噴嘴的冷卻強度,然而氣水噴嘴能夠更加均勻地冷卻鋼坯。無論是水噴嘴還是氣水噴嘴,相同型號下,雙噴嘴的冷卻強度大于單噴嘴的冷卻強度。

(2)噴嘴對鋼坯的冷卻效果受鋼種的影響,但是鋼種的影響程度不大。鋼種的含碳量是影響噴嘴冷卻效果的主要因素。含碳量低,噴水過程中鋼坯容易被氧化,鋼坯表面形成的氧化層阻礙熱量傳遞,造成傳熱系數減小;反之,含碳量高,則傳熱系數較大。

[1]蔡開科,程士富.連續鑄鋼原理與工藝[M].北京:冶金工業出版社,1994.

[2]Fry J C,Morgan H D,Morris W D,et al.Design of Steady State Test Apparatus to Evaluate Heat Transfer Coefficient of Spray[J].Iron Making and Steel Making,1997,24(1):31-103.

[3]程常桂,萬文成,車芳,等.寬板坯連鑄二冷區噴嘴冷卻特性研究[J].武漢科技大學學報,2010,33(5):453-457.

[4]齊彥峰,文光華,唐萍,等.二冷噴嘴類型和布置對板坯質量的影響[J].特殊鋼,2004,25(6):55-57.

[5]Boyle R,Frick J.Modern Secondary Cooling Technology in Continuous Casting of Steel[J].Metallurgic Italians,2005,97(1):49-52.

[6]楊世銘,陶文銓.傳熱學[M].北京:高等教育出版社,2002.

[7]鄭忠,劉兵,羅小剛.攀鋼板坯連鑄二冷噴嘴性能的熱態實驗研究[J].工業加熱,2008,37(4):11-15.

[8]陳登福,馮科,徐楚韶,等.高效連鑄二次冷卻噴嘴的性能[J].冶金能源,2002,21(2):5-8.

[9]阮曉明,文光華,唐萍.寶鋼1930板坯連鑄機二冷噴嘴現狀及探索[J].煉鋼,2004,20(2):9-12.

[10]劉兵,王定標.連鑄板坯二冷噴嘴的特性[J].化工進展,2011,30(8):1698-1701.