基于改進PSO的可靠性穩健優化計算方法

葉南海 戚一男 陳 凱 翟銀秀

湖南大學汽車車身先進設計制造國家重點實驗室,長沙,410082

0 引言

傳統可靠性計算一般基于概率密度分布理論、零部件材料強度與工作應力的均值和標準差來實現。近年來,國內外學者基于各種智能算法,對系統的可靠性與失效進行了計算、分析和預測[1-7];文獻[8-9]在穩健設計信息基礎上,根據粒子群算法將迭代適應值模糊化處理,對某乘用車輛的前軸可靠性進行了計算;文獻[10-13]運用反問題等分析方法,對可靠性進行了優化計算求解。

上述研究方法均存在一定程度的局限性,本文針對這些局限性,根據現代設計方法與穩健設計原理,以可靠性的一階導數和體積最小作為目標函數,建立了可靠性優化計算的多目標約束優化數學求解模型,提出了動態加速常數和速度自適應的改進粒子群算法,并通過編寫的計算機程序代碼,實現了多目標約束優化的數值化求解。

1 可靠性設計的隨機攝動法

可靠性設計的一個目標是可靠度:

式中,fX(X)為基本隨機參數的聯合概率分布密度,X=(x1,x2,…,xn)T;g(X)為狀態函數,g(X)>0表示安全狀態;g(X)≤0表示失效狀態。

把隨機參數向量X和狀態函數g(X)表示為

式中,ε為參數。

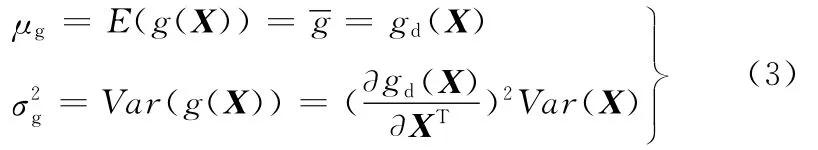

對式(2)取均值、方差,有

式中,Var(X)為基本隨機參數的方差向量。

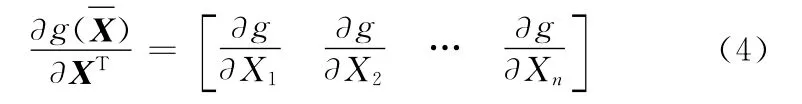

把狀態函數g(X)對基本隨機變量X求偏導數,有

把式(4)代入式(3),可以得到狀態函數方差的表達式,其可靠性指標定義為

在基本隨機參數向量X服從正態分布時,可以獲得可靠度的一階估計量:

式中,Φ(·)為標準正態分布函數。

2 多目標可靠性穩健優化設計模型

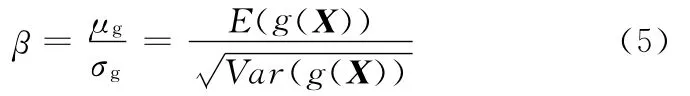

由于可靠性穩健優化設計是要求可靠度對設計數據、工作載荷和材料等參數的變化不敏感,所以將可靠性穩健優化設計問題轉化為多目標優化設計來處理,即

式(7)中,目標函數f1(X)可以為質量、體積等問題;目標函數f2(X)為可靠性的一階導數計算;可靠度的一階估計量R,表示對構成可靠度計算的各個變量參數執行一階導數求解,之后進行求和運算。目的在于把自變量的變化對可靠度的影響降到最低,使可靠度具有不靈敏性,從而實現可靠性的穩健魯棒設計。

在多目標優化中,通常不存在能使得所有目標函數同時優化的最優解。也就是說,如果可行解X是某些目標函數的最優解,但X常常不會是其余目標函數的最優解。因此,絕對最優解在多目標優化問題中通常是不存在的,考慮到各目標函數的權重,采用量綱一化處理。式(7)即可表示為

式中,fi,min、fi,max和wi分別為各目標函數的最小值、非理想最大值和權重系數。

式(8)采用基于參數策略(加速常數和速度)的改進粒子群算法實現數值化求解。

3 基于參數策略的粒子群算法求解

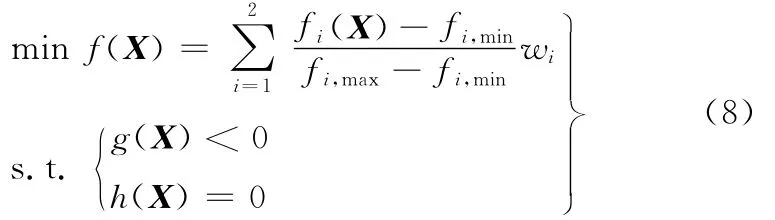

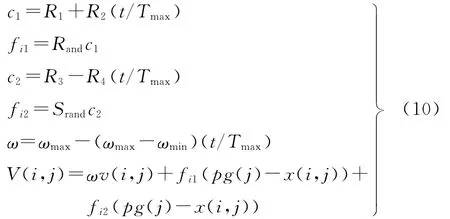

PSO初始化為一組隨機解(隨機粒子),通過迭代利用粒子在解空間追隨最優的粒子進行搜索。PSO在每次迭代中,粒子通過跟蹤2個極值來更新自己。一個是粒子本身找到的最優解,稱其為個體極值pbest;另一個則是整個種群目前找到的最優解,稱其為全局極值gbest。在找到這2個極值后,粒子根據下式進行自己的速度和位置更新:

式中,c1、c2為加速常數(學習 因 子);ω 為 慣性 權 重;r1、r2為介于(0,1)之間的隨機函數;pi,d為局部最優解;pg,d為全局最優值。

式(9)中,Vi,d∈ [Vmin,Vmax],由三部分組成:第一部分是粒子的先前速度部分,這部分說明粒子目前的狀態;第二部分是個體的認知部分,這部分使粒子有較強的全局搜索能力,避免陷入局部極小;第三部分是社會共享信息部分,這部分能使粒子從其他優秀粒子中吸取經驗,加強搜索能力。

影響粒子群算法性能的參數主要有:慣性權重ω、加速常數c1、c2和最大限制速度Vmax,因此基于參數的改變問題也是提高尋找最優解精度和效率的有效途徑之一。標準PSO是基于調整慣性權重的自適應算法,它與其他進化算法比較,盡管能夠以非常快的速率找到局部好解,但是在尋找全局最優解的能力方面還是相對弱一些。在標準PSO算法中,通常采用ω隨進化代數的增加而線性遞減的方式,在這種取值方法中,存在一些問題。首先,如果在運行初期探測到較優點,則希望能夠迅速收斂于最優點,而ω的線性遞減減緩了算法的收斂速度;其次,在算法的運行后期,隨著ω的減小,全局搜索能力下降,多樣性減弱,容易陷入局部最優。為此,本文提出兩種基于參數策略的改進算法,并基于加速常數c1、c2和Vmax及慣性權重ω,協同探討控制算法朝最優解方向進化的途徑,以提高PSO算法的性能。

3.1 C-PSO算法

式中,R1、R2、R3、R4為初始設定的定值;Rand為0~1的任意隨機數;ωmax、ωmin為權重的最大值、最小值;t、Tmax分別為當前進化代數和最大進化代數。

通過設定初始常數R1、R2、R3、R4來實現對c1、c2的調節,C-PSO算法的特點是,在優化的早期,鼓勵粒子在整個搜索空間移動,而在優化的后期,提高趨于最優解的收斂率。

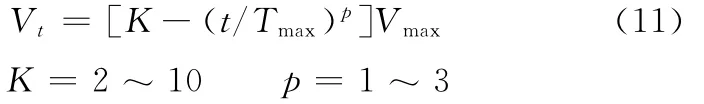

3.2 V-PSO算法

當Vi,d>Vt,則Vi,d=Vt;當Vi,d<-Vt,則Vi,d=-Vt。其中,K、p為控制尺度系數大小的正常數。V-PSO算法引入了自適應尺度系數K-(t/Tmax)p,目的在于使其隨著進化的代數增加而下降,從而控制搜索的規模,提高收斂的效率。

基于參數策略的多目標約束優化求解PSO算法流程,如圖1所示。

圖1 改進PSO算法流程圖

4 算例

某礦用提升絞車軟啟動調速系統采用行星齒輪傳動,中心輪輸入扭矩為2521.2kN·m,其齒數與行星輪齒數相同,材料為40Cr滲氮處理,硬度為245~288HB,內齒圈采用45鋼調質,硬度為229~286HB。要求在保證其輕量化的前提下,完成其可靠性穩健設計。

4.1 數學模型

(1)設計變量。取中心輪齒數za、模數m和齒寬系數φd作為設計變量,行星輪齒數zc、內齒圈齒數zb,則按照zc=za,zb=za+2zc得到。

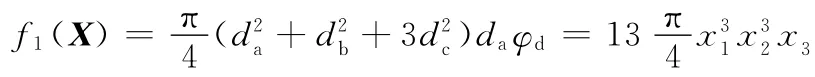

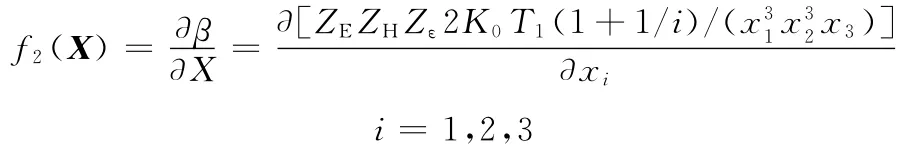

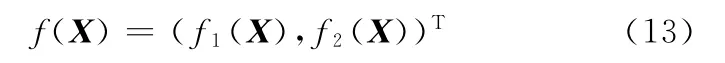

(2)目標函數。要求整個行星輪系的體積最小,質量輕量化,其意可表示為

要實現行星輪系的穩定可靠度和穩健設計,則必須保證可靠度不受系統參數變化的影響,或其影響最小,即魯棒性。這里假設行星輪系中心輪齒面許用接觸應力δ及偏差σδ保持不變,行星輪系傳動比恒定。根據文獻[14],中心輪齒面的工作接觸應力S與可靠度聯結系數β可表示為

式中,K0、T、ZH、ZE、Zε均為相關的已知常數。

根據式(5)可靠性指標定義,本文算例的可靠性穩健設計可表示為

故目標函數為

(3)約束條件。齒面接觸應力小于許用接觸應力:

中心輪的齒根彎曲應力應小于其許用彎曲應力:

4.2 動態加速常數粒子群算法求解(C-PSO)

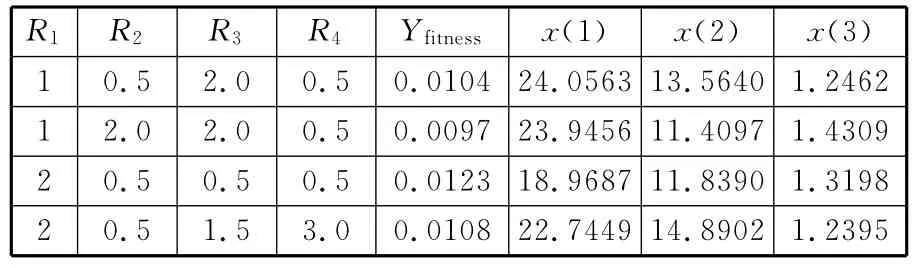

設17≤x(1)≤40,8≤x(2)≤15,0.5≤x(3)≤2;選取 md=10,Mdim=3,vmin=-1,vmax=1,ωmin=0.3,ωmax=1.8,Tmax=1000,f1,min(x)=4×107,f2,min(x)=180,根據前述雙目標函數與約束條件編寫MATLAB計算機程序,初始設定常數R1、R2、R3、R4的取值與迭代算法收斂、優化結果如表1所示(表中,Yfitness為函數適應值)。

表1 C-PSO參數設置與求解結果

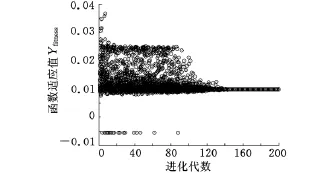

基于不同R1、R2、R3、R4取值的C-PSO算法的函數適應值迭代曲線如圖2所示。

圖2 不同R1、R2、R3、R4參數的C-PSO迭代曲線關系圖

各個分目標函數在考慮權重系數之后,經過量綱一化處理得到的綜合目標函數的適應值為Yfitness,從表1中可以看出,其最小值為0.0097;目標函數在經過大約700次迭代后,出現收斂;調整初始設定常數R1、R2、R3、R4的值,函數收斂速度將會發生變化,參數越小,收斂速度越快。

4.3 速度自適應粒子群算法求解(V-PSO)

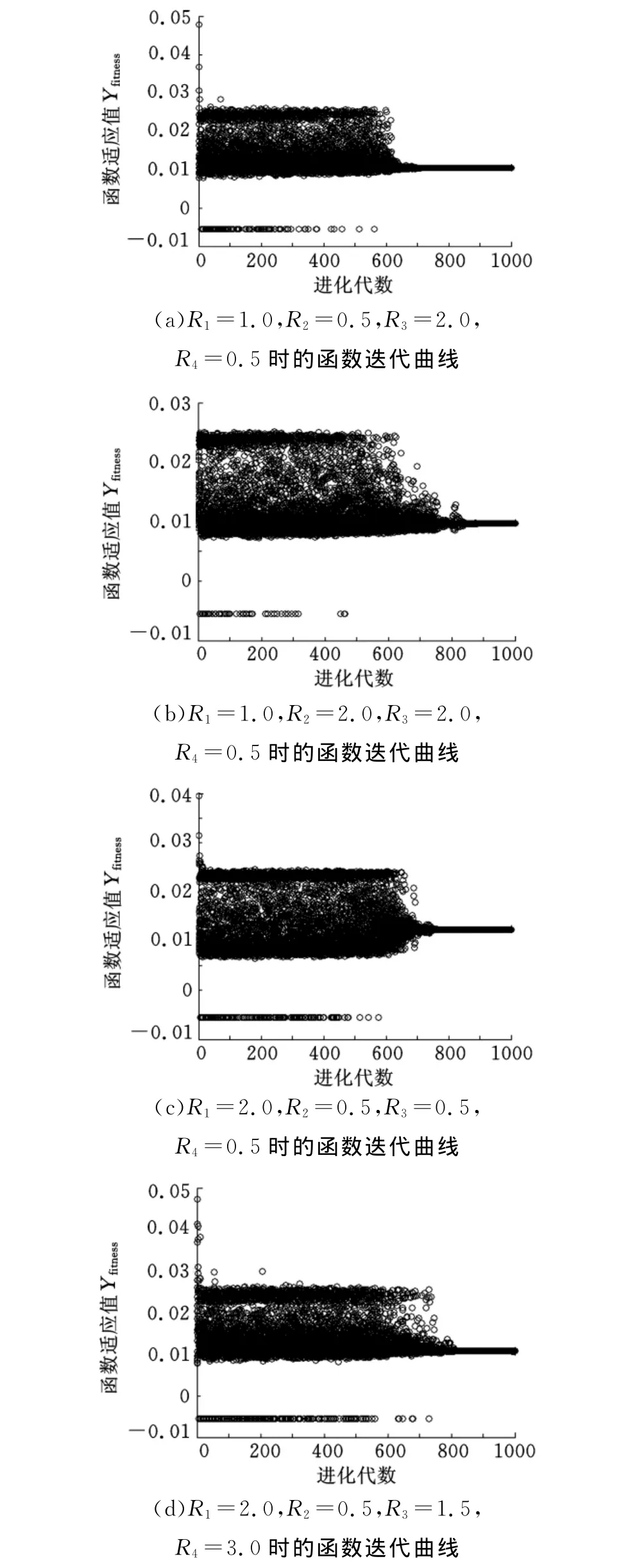

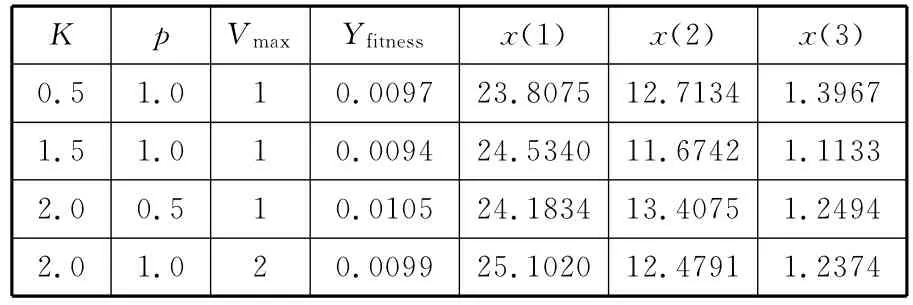

設17≤x(1)≤40,8≤x(2)≤15,0.5≤x(3)≤2;選取c1=2,c2=2,m=20,Mdim=3,ωmin=0.4,ωmax=1.3,f1,min(x)=4×107,f2,min(x)=180,Tmax=200,K、p、Vmax取值與迭代算法收斂、優化結果如表2所示。

表2 V-PSO參數設置與求解結果

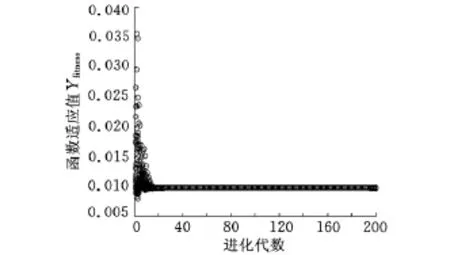

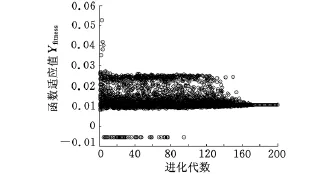

基于不同K、p、Vmax取值的V-PSO算法的函數適應值迭代曲線如圖3~圖6所示。

圖3 K=0.5,p=1,Vmax=1時的函數迭代曲線

圖4 K=1.5,p=1,Vmax=1時的函數迭代曲線

從表2和圖3可以看出,目標函數最小值為0.0094,當K、p、Vmax的取值改變時,迭代收斂情況將發生明顯變化,一般來說,取值越小,則收斂越快。

綜上所述,本算例的優化結果(圓整)為:模數12mm、齒寬300mm、中心輪與行星輪齒數均為25、材料選用40Cr滲氮;內齒圈齒數為77。

圖5 K=2,p=0.5,Vmax=1時的函數迭代曲線

圖6 K=2,p=1,Vmax=2時的函數迭代曲線

5 結束語

針對目前已有的關于可靠性優化設計算法的單一性,提出了一種全新的可靠性穩健優化設計的計算方法。將可靠性的靈敏度作為優化目標,體現了可靠性的穩健設計;通過基于參數策略(動態加速常數和速度自適應)的改進PSO算法在數學模型求解程序代碼中的應用,實現了可靠性穩健優化計算的數值化求解,同時也為多目標約束優化問題的求解提供了一種計算方法。算例表明,基于改進PSO的可靠性穩健優化計算方法,具有結果信息簡單實用,適宜工程應用的優點。

[1]Sankaran M,Ramesh R.Validation of Reliability Computational Models Using Bayes Networks[J].Reliability Engineering and System Safety,2005,87:223-232.

[2]Ozge D,Jose E,Ramirez M.A Generic Method for Estimating System Reliability Using Bayesian Networks[J].Reliability Engineering and System Safety,2009,94:542-550.

[3]郟宣耀,李歡,滕少華,等.自適應變鄰域混沌搜索微粒群算法[J].計算機工程與應用,2007,43(31):90-92.

[4]Jin C,Cheng X.A New Artificial Neural Network-based Response Surface Method for Structural Reliability Analysis[J].Probabilistic Engineering Mechanics,2008,23:51-63.

[5]Hosni E,Mesbahi Y.Reliability Analysis of Structures Using Neural Network Method[J].Probabilistic Engineering Mechanics,2006,21:44-53.

[6]Lin Minsheng.Linear-time Algorithms for Computing the Reliability of Bipartite and(#62)Star Distributed Computing Systems[J].Computers &Operations Research,2003,30:1697-1712.

[7]Dixiong Y.Chaos Control for Numerical Instability of First Order Reliability Method[J].Commun Nonlinear Sci.Numer.Simulat.,2010,15:3131-3141.

[8]魏秀業,潘宏俠.粒子群優化及故障診斷[M].北京:國防工業出版社,2010.

[9]張義民,劉仁云,于繁華,等.車輛前軸的多目標可靠性穩健優化設計[J].機械設計與研究,2006,22(4):82-84.

[10]Mohsine A,Hami E.A Robust Study of Reliability-based Optimization Methods Under Eigenfrequency[J].Comput.Methods Appl.Mech.Engrg.,2010,199:1006-1018.

[11]Chang Y C,Chang S L.Innovative Reliability Allocation Using the Maximal Entropy Ordered Weighted Averaging Method[J].Computers &Industrial Engineering,2009,57:1274-1281.

[12]Ikjin L,Choi K K.Inverse Analysis Method Using MPP-based Dimension Reduction for Reliability-based Design Optimization of Nonlinear and Multi-dimensional Systems[J].Comput.Methods Appl.Mech.Engrg.,2008,198:14-27.

[13]Mahdavi S J,Mohammadi K.Improved Singlepass Approach for Reliability Analysis of Digital Combinational Circuits[J].Microelectronics Reliability,2011,51:477-484.

[14]劉惟信.機械可靠性設計[M].北京:清華大學出版社,2006.