壓縮空氣/燃油混合動力發動機工作特性的數值模擬

方清華 劉 昊 陶國良

1.浙江大學流體動力與機電系統國家重點實驗室氣動實驗室,杭州,310027

2.無錫氣動技術研究所有限公司,無錫,214072

0 引言

近年來,壓縮空氣/燃油混合動力發動機[1-3]作為一種低污染排放的新型混合動力發動機逐漸成為研究熱點之一,它能夠在壓縮空氣動力模式(二行程)和內燃機模式(四行程)兩種工作模式下運行,分別以壓縮空氣和燃油作為動力源。這種混合動力發動機的主要設計理念在于:在車輛起動和低速階段,以壓縮空氣作為動力源,使發動機在壓縮空氣動力模式下運行,以發揮氣動發動機低速大扭矩和零污染排放[4-7]的特點;在較高的轉速或負荷下采用內燃機模式,以克服內燃機起動和低速時能耗高、有害排放多的缺點,使發動機在低能耗、低污染的最佳工況附近運行[8]。

本文以筆者提出的一種四行程壓縮空氣/燃油混合動力發動機[9]為研究對象,在應用熱力學理論建立其工作過程數學模型的基礎上,運用數值模擬的方法對其工作特性進行了研究。

1 混合動力發動機工作過程數學模型

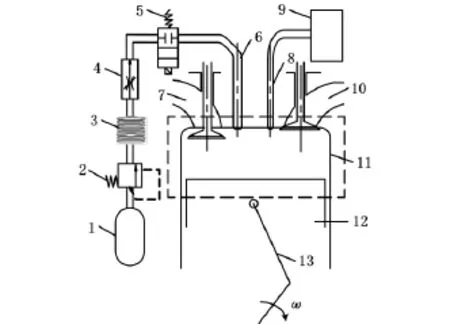

圖1為單缸四行程壓縮空氣/燃油混合動力發動機的結構示意圖。以單個氣缸作為一個熱力學系統,系統邊界由活塞頂、氣缸蓋及氣缸套壁面組成(圖1中虛線包圍部分)。為簡化計算過程,假定:①氣缸內的氣體狀態是均勻的,各點壓力、溫度相同;②工質為理想氣體,比熱、內能、焓等僅與氣體溫度和氣體成分有關;③氣體流入或流出氣缸為準穩定流動;④進口、出口氣體的動能忽略不計。

1.1 四行程壓縮空氣動力模式工作過程數學模型

四行程壓縮空氣動力模式由4個行程組成:吸氣、壓縮、充氣膨脹和排氣行程,4個行程完成一個做功循環,整個循環由2個曲軸旋轉周期完成。

圖1 單缸四行程混合動力發動機結構示意圖

1.1.1 能量平衡方程

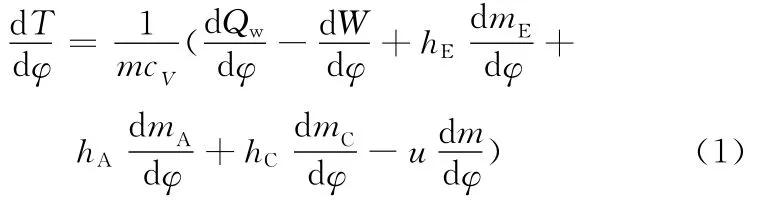

缸內過程是氣體熱力學狀態變化的過程,應滿足能量守恒方程,推導可得缸內溫度隨曲軸轉角變化的微分方程為

式中,T為缸內溫度;φ為曲軸轉角;m為缸內質量;cV為質量定容熱容;u為比內能;W 為系統對外做功;Qw為缸壁與外界換熱量;hE、hA、hC分別為進氣、排氣和壓縮空氣進氣比焓;mE、mA、mC分別為進氣、排氣和壓縮空氣進氣質量。

根據傳熱學原理,單位曲軸轉角氣缸周壁與外界的換熱量可表示為

式中,ω為角速度;αw為換熱系數;Aw為傳熱表面積;Tw為傳熱表面平均溫度。

換熱系數采用Hohenberg經驗公式計算[10]:

式中,V 為氣缸瞬時容積;p為缸內壓力;vm為活塞平均速度。

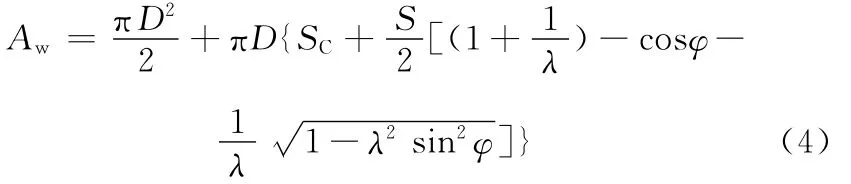

傳熱表面積隨曲軸轉角的變化可表示為

式中,D為氣缸直徑;SC為余隙高度;S為活塞行程;λ為連桿曲柄比。

系統對外界所做的機械功可表示為

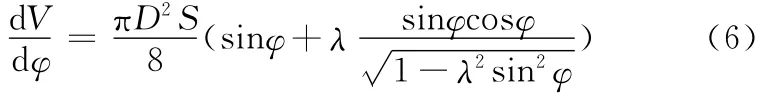

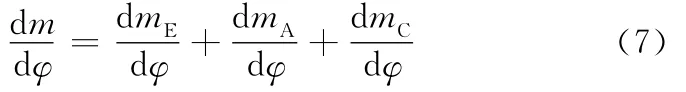

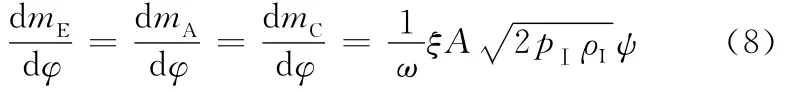

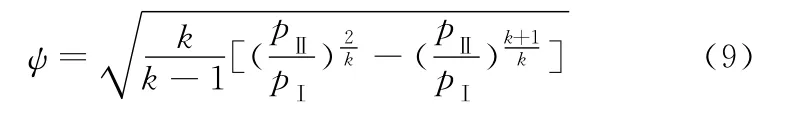

式(5)中氣缸容積隨曲軸轉角的變化率為

1.1.2 質量平衡方程

系統內氣體質量變化應滿足質量守恒方程:

流入和流出氣缸的瞬時質量按一維等熵絕熱流動,則隨曲軸轉角的變化率為

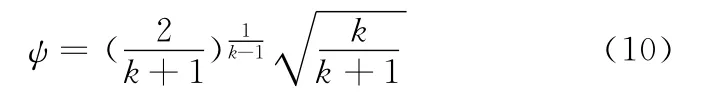

式中,ξ為氣體流量系數;A為進氣和排氣口開口面積;pⅠ為進氣和排氣前的氣體壓力;ρI為進氣和排氣前的氣體瞬時密度;ψ為流動函數。

式中,pⅡ為進氣和排氣后的氣體壓力;k為氣體比熱比。

1.1.3 氣體狀態方程

系統內氣體狀態變化應滿足狀態方程:

1.1.4 平均摩擦壓力

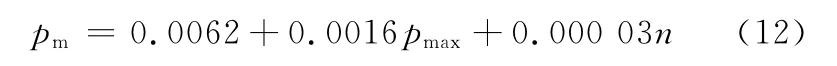

采用Winterbone等[11]提出的經驗公式計算平均摩擦壓力:

式中,pmax為缸內最高壓力;n為發動機轉速。

根據以上數學模型,可求解缸內氣體任一時刻的壓力、溫度和質量及發動機的性能指標。

1.2 內燃機模式工作過程數學模型

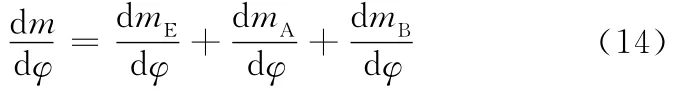

內燃機模式由4個行程組成:吸氣、壓縮、噴油燃燒膨脹和排氣行程,一個做功循環由2個曲軸旋轉周期完成。其數學模型為

式中,QB為燃料燃燒釋放的熱量。

式中,mB為噴入氣缸的瞬時燃料質量。

燃油燃燒過程滿足代用燃燒規律[12],且無著火延時,則噴油規律與代用放熱規律成正比關系:

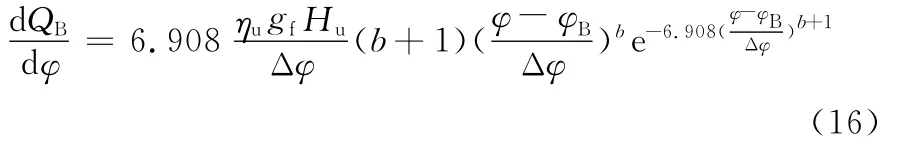

燃料放熱率采用韋伯代用放熱曲線[12]:

式中,Hu為燃料低熱值;ηu為燃燒效率;gf為每循環噴油量;b為燃燒品質指數;Δφ為燃燒持續角;φB為燃燒起始角。

缸壁換熱、機械功、進排氣流量和摩擦損失等的計算均與四行程壓縮空氣動力模式相同。

2 工作特性數值模擬

基于上述數學模型,應用 MATLAB/Simulink對壓縮空氣/燃油混合動力發動機的2種工作模式的工作特性進行仿真研究,仿真初始參數如表1所示。

表1 仿真初始參數

2.1 四行程壓縮空氣動力模式的工作特性數值模擬

2.1.1 速度特性(外特性)

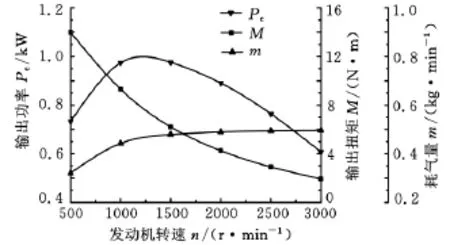

以壓縮行程始點(即φ=180°)作為仿真始點。在φ=355°(即壓縮空氣進氣提前角為5°)時向缸內噴入壓縮空氣,在φ=405°(即壓縮空氣進氣持續角為50°)時進氣結束,仿真得到的四行程壓縮空氣動力模式的速度特性(外特性)曲線如圖2所示。

圖2 四行程壓縮空氣動力模式的外特性曲線

圖2表明,四行程壓縮空氣動力模式具有低速大扭矩的特點,但輸出扭矩隨轉速的升高而下降,且降幅逐漸減小,這是由氣缸內壓力的變化規律決定的。在壓縮空氣進氣持續角不變的情況下,轉速越高,每一個工作循環進入氣缸的壓縮空氣質量越小,使得一個工作循環內氣缸內的平均指示壓力越低。發動機轉速較高時的機械效率通常要高于低速時的機械效率,因此,平均有效壓力(平均指示壓力與機械效率的乘積)也隨著轉速的升高而降低,且下降的幅度逐漸減小。而輸出扭矩是和平均有效壓力成正比[8]的,因此,輸出扭矩也會隨著轉速的升高而降低,且下降的幅度逐漸減小。

輸出功率在低速時隨轉速升高而增大,1200r/min左右時達到最大,然后隨轉速升高而下降,這是由于輸出功率是輸出扭矩與轉速的乘積,因此隨轉速的升高,在輸出扭矩持續下降的情況下,輸出功率呈現兩頭低中間高的形式。

壓縮空氣耗氣量隨轉速的升高而增加,但增幅逐漸減小。雖然轉速越高,每一個工作循環進入氣缸的壓縮空氣質量越少,但壓縮空氣耗氣量是轉速與每一個工作循環進入氣缸的壓縮空氣質量的乘積,因此,壓縮空氣耗氣量才呈現以上的變化規律。

通過速度特性曲線可以確定四行程壓縮空氣動力模式的最佳工作轉速區間。轉速在700~1500r/min之間時,四行程壓縮空氣動力模式具有較大的輸出功率和輸出扭矩,壓縮空氣耗氣量也較低。

2.1.2 壓縮空氣進氣持續角對工作特性的影響

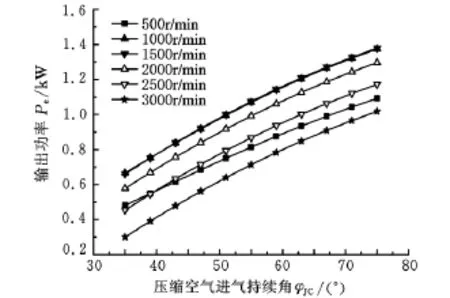

設定壓縮空氣進氣提前角為5°,壓縮空氣進氣持續角以5°為步長,由35°增加至75°時,仿真得到的不同轉速下的輸出功率和輸出扭矩隨壓縮空氣進氣持續角變化的曲線,如圖3、圖4所示。

圖3 輸出功率隨壓縮空氣進氣持續角變化的曲線

圖4 輸出扭矩隨壓縮空氣進氣持續角變化的曲線

隨著壓縮空氣進氣持續角的增大,在不同轉速下的輸出功率和輸出扭矩幾乎呈線性增大。原因在于:在壓縮空氣進氣壓力不變的情況下,壓縮空氣進氣持續角越大,每一個工作循環進入氣缸的壓縮空氣質量越大,那么充氣膨脹行程中氣缸內的平均壓力越大,因而輸出的功率和輸出的扭矩也越大。

在壓縮空氣進氣壓力不變的情況下,可通過增大或減小壓縮空氣進氣持續角的方式,改變壓縮空氣動力模式的輸出功率和輸出扭矩,以滿足車輛不同工況下的動力需求。

2.1.3 壓縮空氣進氣提前角對工作特性的影響

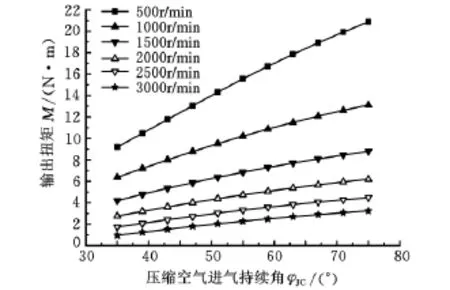

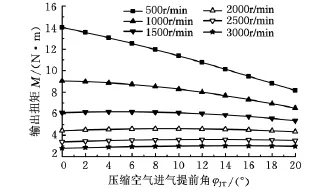

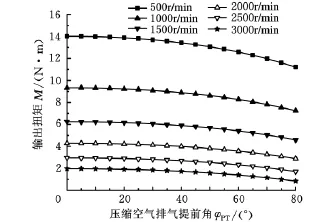

設定壓縮空氣進氣持續角為50°,壓縮空氣進氣提前角以2°為步長,由0°增加至20°時,仿真得到的不同轉速下的輸出功率和輸出扭矩隨壓縮空氣進氣提前角變化的曲線,如圖5、圖6所示。

圖5 輸出功率隨壓縮空氣進氣提前角變化的曲線

圖6 輸出扭矩隨壓縮空氣進氣提前角變化的曲線

在轉速較低(低于1500r/min)時,輸出功率和輸出扭矩均隨壓縮空氣進氣提前角的增大而降低,且降幅較大。在轉速較高(高于1500r/min)時,輸出功率隨壓縮空氣進氣提前角的增大呈現先有所提升而后逐漸下降的趨勢(圖5),但輸出扭矩隨壓縮空氣進氣提前角的增大變化不明顯(圖6)。

為獲得最佳的動力性能,發動機轉速越低,采用的壓縮空氣進氣提前角應越小,轉速越高,采用的壓縮空氣進氣提前角應越大。

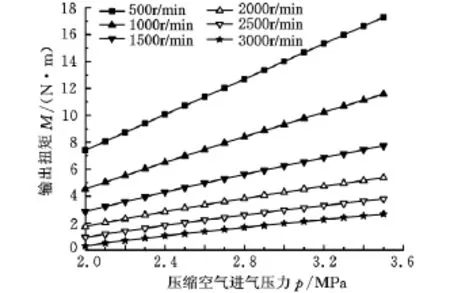

2.1.4 排氣提前角對工作特性的影響

設定壓縮空氣進氣提前角為5°,進氣持續角為50°,排氣提前角以5°為步長,由0°增加至80°時,仿真得到的工作特性隨排氣提前角變化的曲線,如圖7、圖8所示。

圖7 輸出功率隨排氣提前角變化的曲線

圖8 輸出扭矩隨排氣提前角變化的曲線

輸出功率和輸出扭矩均隨著排氣提前角的增大而降低,排氣提前角越大,輸出功率和輸出扭矩的降幅越大。這是由于在膨脹做功行程末段,提前排氣使得缸內壓力降低。排氣提前角越大缸內壓力越低,排氣提前角增大,一方面使得瞬時輸出扭矩降低,另一方面使得排氣行程反向扭矩降低,但前者的影響大于后者,因此,導致輸出扭矩隨排氣提前角的增大而降低。同時,缸內壓力降低也使得平均指示壓力降低,最終導致輸出功率降低。

2.1.5 壓縮空氣進氣壓力對工作特性的影響

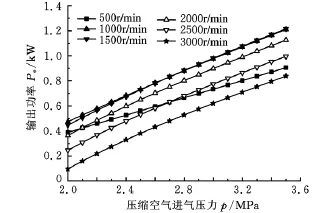

設定壓縮空氣進氣提前角為5°,進氣持續角為50°,壓縮空氣進氣壓力以0.1MPa為步長,由2.0MPa升高到3.5MPa時,仿真得到的工作特性隨壓縮空氣進氣壓力變化的曲線,如圖9、圖10所示。

圖9 輸出功率隨壓縮空氣進氣壓力變化的曲線

圖10 輸出扭矩隨壓縮空氣進氣壓力變化的曲線

隨著壓縮空氣進氣壓力的升高,輸出功率和輸出扭矩均接近于直線上升。這是由于壓縮空氣進氣壓力升高,進氣期間缸內壓力也隨之上升,使得正向輸出扭矩也相應增大,雖然排氣行程排氣壓力的增大也導致反向扭矩增大,但前者的影響大于后者的影響,因此,輸出扭矩隨壓縮空氣進氣壓力的升高而增大。缸內壓力的增大使得平均指示壓力升高,最終使得輸出功率也隨著壓縮空氣進氣壓力的升高而增大。

但是,壓縮空氣進氣壓力也不宜過高,原因在于:在車載儲氣罐體積和儲備的壓縮空氣最高壓力受限的情況下,如果壓縮空氣進氣壓力過高,那么隨著壓縮空氣動力模式的運行,儲氣罐內的壓縮空氣壓力降低到設定的壓縮空氣進氣壓力時,儲氣罐內壓縮空氣的殘壓就較高,也就是說殘留在儲氣罐內的壓縮空氣質量就很大,造成壓縮空氣壓力能的浪費。

2.2 內燃機模式工作特性數值模擬

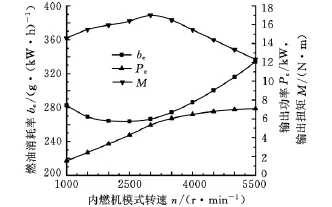

圖11所示為節氣門全開時內燃機模式的燃油消耗率、輸出功率和輸出扭矩隨轉速的變化曲線,即內燃機模式的速度特性(外特性)。

圖11 內燃機模式的外特性曲線

可以看出,在保持油量調節機構不變的情況下,內燃機模式的輸出扭矩在較低轉速時隨轉速升高而增大,在3000r/min左右時達到最大,此后隨轉速的升高而降低。輸出扭矩的這種變化規律是由各轉速下進入氣缸的油氣混合氣的多少決定的,而混合氣量又取決于充量系數的大小。充量系數的大小與轉速密切相關,通常充量系數在某一轉速時最大,低于此轉速時,由于不能在確定的配氣正時下充分利用氣流的慣性進氣,充量系數下降,總的進氣量也減少;高于此轉速時,混合氣通過進氣門的平均氣流速度過高,氣流阻力明顯增大致使充量系數降低。針對本例仿真,充量系數在3000r/min左右時達到最大,因此,輸出扭矩在此轉速范圍內達到最大值。

由于輸出功率與輸出扭矩和轉速的乘積成正比,因此當轉速從低速開始增大時,輸出扭矩增大,輸出功率迅速增大,直至輸出扭矩達到最大值;轉速繼續升高,輸出扭矩開始下降,輸出扭矩和轉速的乘積仍然增大,故輸出功率隨轉速繼續增大,但增幅漸小。

在轉速較低時,燃油消耗率隨轉速的升高而降低,轉速在2000~2500r/min范圍內時,燃油消耗率最低,隨后燃油消耗率開始隨轉速升高而增大。轉速在1500~3500r/min范圍時,燃油消耗率曲線較為平坦,經濟性較好。原因在于:在轉速較低時,隨轉速的升高進入氣缸的混合氣量增大,相比之下殘余廢氣量、泵氣損失和冷卻損失相對減少,使燃燒速率加快,指示熱效率增加,機械效率也迅速增加,因此燃油消耗率(燃油消耗率與指示熱效率和機械效率的乘積成反比[8])迅速下降。在轉速較高時,為了獲得更大的功率,采用了較濃的混合氣,雖然輸出功率繼續增大,但由于燃燒不完全,因此燃油消耗率又迅速上升。

3 結論

(1)轉速在700~1500r/min范圍內時,四行程壓縮空氣動力模式具有良好的經濟性和動力性能,混合動力發動機在低速、中小負荷時適合采用四行程壓縮空氣動力模式運行。

(2)轉速在1500~3500r/min范圍內時,內燃機模式具有良好的經濟性和動力性能,混合動力發動機在轉速或負荷較高時適合采用內燃機模式運行。

(3)仿真研究為混合動力發動機的2種工作模式的控制策略研究奠定了基礎。

[1]Higelin P,Vasile I,Charlet A,et al.Parametric Optimization of a New Hybrid Pneumatic-combustion Engine Concept[J].International Journal of Engine Research,2004,5(2):204-217.

[2]Huang K D,Tzeng ShengChung.Development of a Hybrid Pneumatic-power Vehicle[J].Applied Energy,2005,80:47-59.

[3]胡軍強,俞小莉,聶相虹,等.并聯式氣動-柴油混合動力可行性研究[J].浙江大學學報(工學版),2009,43(9):1632-1637.

[4]Williams J,Knowlen C,Mattick A T,et al.Quqsi Isothermal Expansion Engines for Liquid Nitrogen Automotive Propulsion 972649[R].Warrendale:Society of Automotive Engineers,1997.

[5]劉昊.空氣動力發動機的探索性研究[D].杭州:浙江大學,2004.

[6]左承基,錢葉劍,安達,等.氣動發動機的試驗研究[J].機械工程學報,2007,43(4):93-97.

[7]何為,吳玉庭,馬重芳,等.兩級單螺桿膨脹機空氣動力系統性能研究[J].機械工程學報,2010,46(10):139-143.

[8]周龍保.內燃機學[M].北京:機械工業出版社,2000.

[9]方清華,劉昊,陳鷹,等.壓縮空氣/燃油混合動力發動機熱力學分析[J].中國機械工程,2008,19(9):1123-1127.

[10]Hohenberg G F.Advanced Approaches for Heat Transfer Calculations[C]//Society of Automotive Engineers.SAE Transactions.Warrendale:Society of Automotive Engineers,1979:2788-2806.

[11]Winterbone D E.The Variation of Friction and Combustion Rates during Diesel Engines Transients 810339[R].Warrendale:Society of Automotive Engineers,1981.

[12]朱訪君.內燃機工作過程數值計算及其優化[M].北京:國防工業出版社,1997.