圓柱直齒輪孔分流成形分析

邱 靜,湯 峰,龔冬梅,許 鋒

(1.安徽交通職業技術學院 汽車與機械工程系,安徽 合肥230051;2.皖西學院 機械與電子工程學院,安徽 六安237012)

1 引言

隨著工業化的快速發展,圓柱直齒輪的市場需求越來越大,在我國,大部分圓柱直齒輪是采用傳統的切削加工方法得到的,生產成本高,勞動強度大,生產效率低,齒輪強度低是普遍存在的問題[1]。齒輪制造技術的落后,也為先進齒輪加工技術的發展提供了機遇,圓柱直齒輪的塑性成形技術可以顯著提高齒輪的內部性能和表面質量,提高材料的利用率,提高勞動效率,降低能源消耗,同時因為齒形處沒有進行切削加工,金屬纖維流線完整,承載能力得到了較大的增強。然而,圓柱直齒輪在塑性成形時,由于其齒形形狀復雜,金屬變形量大,導致成形載荷過大,模具壽命較低,影響了齒輪零件塑性成形工藝的產業化推廣[2-5]。

本文基于金屬塑形成形有限元數值模擬技術,運用金屬成形工藝理論,對圓柱直齒輪的孔分流成形工藝過程進行仿真,以期尋找到一種用較低成形載荷成形出高質量圓柱直齒輪的先進塑性成形方法。

2 數值分析模型建立

本文所研究的圓柱直齒輪參數如表1,數值分析中模具材料定義為剛性體;坯料與模具的摩擦方式為剪切摩擦,摩擦因子選為0.12[4];坯料采用 Deform默認的四面體網格進行劃分;為了提高計算效率,同時考慮齒輪的對稱性,取坯料的1/4作為研究對象;為保證坯料能置入凹模齒腔,同時能較為快速的成形齒形,將坯料外徑選為略小于凹模齒腔齒根圓尺寸,計算后的坯料尺寸如表2所示。設置模具移動速度為10mm/s。建立如圖1所示數值分析模型。

表1 齒輪參數表

表2 坯料尺寸表

圖1 數值分析模型

3 數值模擬結果分析

應變場、應力場能夠綜合反映金屬成形時的塑性流動規律,因此,研究相關參數對圓柱直齒輪塑性成形具有一定的理論參考[2]。

3.1 等效應力分析

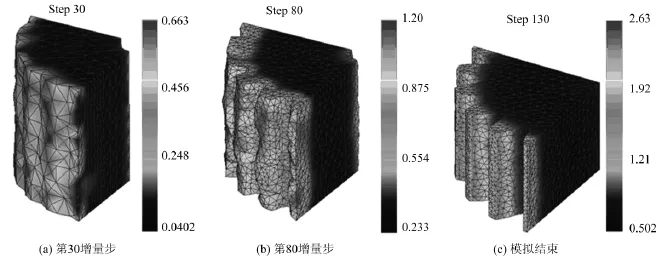

圖2所示為圓柱直齒輪塑性成形三個階段等效應力分布圖。可以觀察到在第30增量步,也即坯料剛開始發生變形時,對應凹模齒腔齒形處應力較大。坯料中間部位應力較小,說明變形集中在齒形處,齒形處的材料主要為坯料中間部分的材料徑向流動得到。到第80增量步時,齒形大部分已成形出來,在齒根處,應力達到最大值,這是因為此處為坯料內部材料流入齒腔所受剪切應力最大的位置;同時,分流孔孔徑進一步縮小,存在自由流動面,也起到了降載的作用。在成形終了階段,可以看出應力分布比較均勻,基本介于615~673MPa之間,此時分流孔完全閉合,應力最大處位于齒形頂部與模壁先接觸的地方。在圖2(c)中也可以看出采用該成形工藝成形出的圓柱直齒輪成形質量較高,齒形充填飽滿,沒有缺陷。

3.2 等效應變分析

圖3所示等效應變分布圖。在第30增量步,應變主要集中在齒形部位;隨著凸模的下行,坯料被壓入齒形型腔,上下端面和模具工作面直接接觸,存在約束,而齒形中部材料與凹模齒腔還未接觸,影響齒形上下兩端的充填,導致出現“中鼓”形。到第80增量步,齒形中間部位已積聚大量金屬,上下端角隅處還未充滿,齒根處應變值最大。在成形終了階段,可以看到應變最大值出現在上下端角隅處,此處是最難充填的部位,也是整個齒輪最后充填的部位。其分布規律與等效應力分布規律一致。

3.3 成形載荷分析

圖4為圓柱直齒輪孔分流成形過程-載荷曲線。可以看出,在凸模下行0~10mm之間,載荷曲線平緩上升,最大載荷1 000KN,在凸模下行的最后2 mm行程中,載荷急劇上升,最大載荷達到2 200KN。這是因為在開始成形階段材料存在自由流動面;而當大部分齒形都已得到充填,齒輪中心分流孔也已閉合時,只留下齒形局部角隅沒有充填,此處是整個齒形最后充填區域,自由流動面少,要將此處充滿,必將克服較大的三向靜水壓力,因此,在最后階段,載荷出現激增現象。

圖2 等效應力分布圖

圖3 等效應變分布圖

圖4 行程-載荷曲線

4 結論

通過對圓柱直齒輪孔分流成形過程的模擬分析,可以得到如下結論:

(1)隨著凸模的下行,齒形部位逐漸得到充填,中心分流孔逐漸閉合,齒形齒根處出現較大的應力和應變值。

(2)在齒形充填最后階段,成形載荷激增,齒形角隅處是最后充填的部位,也是最難成形的部位。

(3)最后的數值模擬結果顯示,齒形部位充填飽滿,沒有缺陷產生。

(4)此數值分析結果也為實際生產提供一定的理論參考。

[1]王明輝.直齒圓柱齒輪精密塑性成形工藝及關鍵設備研究[D].長春:吉林大學(博士學位論文),2010.

[2]龔冬梅,陳科.圓柱直齒輪精密塑性成形數值模擬研究[J].浙江科技學院學報,2009,21(3):200-201,230.

[3]許鋒,薛克敏,李萍,等.基于均衡思想高凸臺圓柱直齒輪冷鍛成形[J].鍛壓技術,2009,34(5):12-15.

[4]孟冠軍,屈新懷,丁必榮,等.基于預鍛成形腔的直齒圓柱齒輪冷擠壓數值模擬分析[J].工程圖學學報,2009,(2):86-90.

[5]王崗超,許鋒,李琦,等.直齒圓柱齒輪冷精鍛工藝對比分析及數值模擬[J].金屬加工,2009,(3):40-42.