MAN B&W 8L42MC型主機汽缸注油系統注油量調整方案研究及應用

蘭秀凱,羅意秋,俞金生,李茂華

(中國衛星海上測控部,江蘇江陰 214431)

1 注油器工作現狀

1.1 注油器簡介

某船主機型號為MAN B&W 8L42MC,2沖程十字頭直流掃氣柴油機,最大轉速168 r/min,最大功率為6821 kW(9 280 HP),汽缸潤滑使用Hans Jensens type7型注油器。注油器通過法蘭與凸輪軸連接,與主機轉速是1∶1[1]。通過凸輪軸驅動。注油器注油調節共分5檔 (1,2,3,4,5),其中1檔最小,5檔最大。其中汽缸油的調節方法有手動單獨調節和手動總調兩種,都是通過改變小柱塞的實際行程S來改變流量。

1.2 注油器注油量的情況

注油率太大不僅浪費汽缸油,還會使活塞頂部、掃氣口、排氣閥處沉積物增多,引起活塞環和排氣閥粘著,導致掃氣箱著火,或者燃燒產物殘存在氣口形成積碳,從而加劇汽缸套和活塞環的磨損;注油率太小,則難于形成完整的油膜,而使活塞環與缸套磨損加劇,漏氣增多,導致咬缸事故[2]。

在中修前,某船注油器在備車,機動航行,進出港口,微速條件下使用的是最大檔5檔,在港外全速時用的是最小檔1檔,在其他條件下使用的是2,3,4檔。

從中修過程中拆卸的缸套情況看,掃氣口,活塞環槽積碳較多,填料函出油口及外表面碳垢較多,由此判斷可能是注油器注油過多造成的。通過拆卸做注油量檢查時,對其最大檔5檔和最小檔1檔的試驗發現:在其標定轉速168 r/min條件下其注油量如表1所示。

表1 主機注油器方案實施前的最大、最小供油量

考慮到在數據測量時可能出現的誤差,把1檔的數據定為70 ml(單個柱塞,10 min的注油量),5檔定為145 ml(單個柱塞,10 min的注油量),得出在1檔,168 r/min時的供油量為40.32(L/cyl·24 h),5檔時為80.64(L/cyl·24 h),這樣雙機一天耗油量為1檔大約為0.64 m3,5檔為1.3 m3,參考注油器供油曲線在主機運行超過6 500 h后,汽缸油的供油量在21.7~23.2(L/cyl·24 h)的范圍內[3]。很明顯汽缸油的供給量超標了。因此,決定利用中修的機會對汽缸油進行調整。

2 降低汽缸油消耗方案的確立與實施

2.1 注油量計算的依據

通過查閱有關資料,咨詢相關方面的專家,對汽缸油的用量有如下幾種計算方法。

1)依據平均有效壓力Pe來決定在不同轉速條件下汽缸油的供給量。汽缸油的供給量與平均有效壓力成比例關系:Q=K1·Pe,其中K1為系數,表2是在平均有效壓力1.62 MPa計算出的9個不同點的注油量。

2)依據Man公司故障匯編書中推薦的g=0.8 g/(PBHP·h),結合特性曲線來確定供油量。

3)依據轉速的變化來調節供油量,Q=K2n(其中K2為系數)。這種調節在高速低負荷與高負荷情況下表現出不合理性,負荷不一樣,缸內條件不同,但供油量卻一樣。但是從某船注油器的特點來看,就是屬于這種調節式的。

針對以上3種觀點,在同一張表中計算出了他們相應的供油量與轉速的關系,如表2所示。

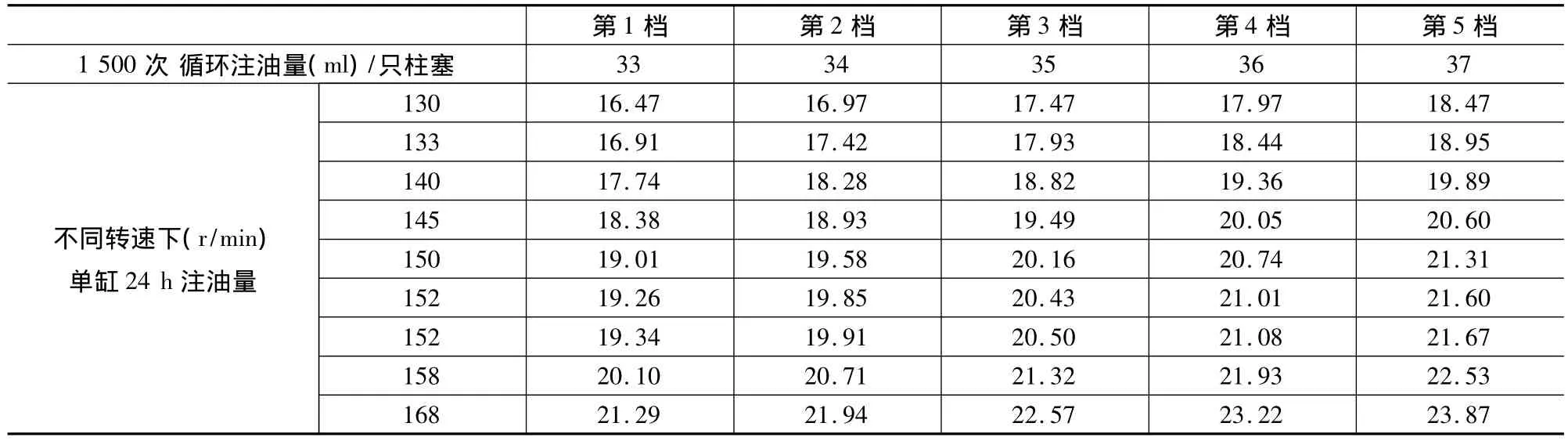

表2所列的3種情況中的第3種也就是注油器的供油量與轉速的關系,在實驗中計算出了在1 500次時單個柱塞供油33 ml,34 ml,35 ml,36 ml,37 ml的表格,可以看出在1 500次單個柱塞供油量控制在34 ml時在152 r/min以下的轉速都能夠滿足其所需供油量。但是在152~168 r/min的范圍內理論上偏少一點。因為152 r/min以上很少用,即使使用也是短時間,因此可以選擇34 ml或35 ml。

表2 不同轉速下不同計算方法對應的注油量

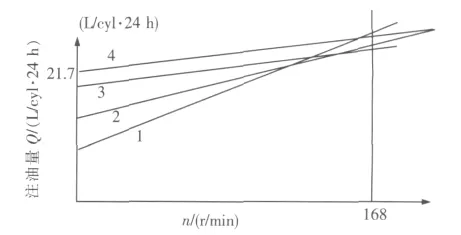

從表3可以看出,選擇上述數值,在任何轉速下都能保證汽缸油的供應量足夠。通過數據畫出的曲線圖如圖1所示。

圖1 不同計算標準下供油量與轉速關系圖

2.2 技術方案確立與實施

通過臺架試驗的數據表分析和注油器的供油量特性圖得出柱塞行程S在3.5 mm左右。從表4可以看出,對于同一柱塞行程,不同的檔位注油量相差很多,如果通過調整檔位來調整注油量是不太合適的,并且如果要滿足注油量在21.7~23.3 ml之間,即使調整檔位能實現,那樣柱塞的行程將要變的很短 (低于1 mm)這樣容易造成柱塞的磨損不均勻,影響柱塞的壽命和效率。經研究決定采取固定使用一檔的策略,一次性調整好柱塞行程,鎖住。這樣減少了調節的工作量,提高了工作效率。

表3 單缸注油量與轉速對應關系

表4 不同檔位供油量 (不同注油點供油1 500次,轉速150 r/min)與柱塞行程關系表

把所有的柱塞行程調至3.5 mm,然后按照第1檔3 000次的供油量在68~70 ml之間對單個柱塞進行微調,并記錄下柱塞的最后行程,最后再對2,3,4,5檔的注油量進行記錄。

經過臺架試驗調整后,得出在150 r/min時鋼珠每檔的大概位置。每缸的鋼珠除了在第1檔時不太均勻外,在2、3、4、5檔基本上是均勻的,通過相機拍得的鋼珠位置證明調整是準確和均勻的。

3 實際使用情況分析

1)經過航行后的多次缸內檢查:缸壁表面濕潤,干凈,首環干燥,第二環半干半濕,其余環濕潤,表面光亮,倒角存在。缸套沒有異常磨損,表明汽缸油的注油量合適[4]。實踐證明,采用該技術方案是科學合理、切實有效的,既保證了設備良好的運行狀態,又達到了節油減耗的目的。

2)采用該改進方案后,該船自2006年10月以來,先后經過800余天海上航行的汽缸油消耗統計,其實際耗油量約為21.7(L/cyl·24 h),雙機一天大約用油350 L。與新方案實施前相比,兩臺主機一天至少節約汽缸油300 L,每年可節約人民幣60萬元。

3)該方案實施后,減少了工作量,提高了工作效率。由于省去了換檔和對柱塞行程的調節,減少了在不同工況下來回調節注油量,減少了值班人員的勞動量,提高了工作效率。

4 應用推廣

該方案實施后,顯著減少了部件的結炭和磨損,提高主機設備運行的適用范圍和可靠性,延長其使用壽命,大大降低維修周期,節約維修經費。同時,可為注油器型號相同、調節方式相同的其他船舶主機進行汽缸注油器性能測定、汽缸油的調整提供有力的指導和借鑒意義。特別是在油源日益緊缺、油價日益昂貴的情況下,能夠極大地降低主機汽缸油的消耗,節約大量汽缸油成本,相應減少了遠洋船舶停靠外港對國外汽缸油的依賴。因此,該技術的使用推廣具有極強的經濟價值和社會效益。

[1]傅克陽.主推進動力裝置 [M].北京:人民交通出版社,2000.

[2]顧卓明.輪機維護和修理 [M].北京:人民交通出版社,2001.

[3]陳國鈞.艦艇柴油機動力裝置 [M].大連:大連海事大學出版社,1996.

[4]鄭鳳閣,李凱.輪機自動化[M].大連海事大學出版社,1995.