高壓大流量水閥U形密封圈失效機理

陳國強 ,譚建平,陳暉

(1.中南大學 機電工程學院,湖南 長沙,410083;2.湖南工程學院 機械工程學院,湖南 湘潭,411101)

大型水壓機水路系統具有高壓大流量特點,由于U形橡膠密封圈結構簡單,安裝維護方便,被廣泛應用在高壓低速往復滑動密封場合。通過對300 MN模鍛水壓機的故障統計發現,1 a內水路系統主分配器上8個水閥的閥桿U形往復密封圈共發生了214次失效,主要失效形式表現為短時間內由于強度失效導致的密封擊穿,這嚴重影響了設備的正常運行。由于水的潤滑性差且水閥結構不便于進行潤滑,使得往復滑動密封成為高壓水閥設計和維護的難點。開展U形密封圈的失效機理研究,可為密封設計和維護提供理論依據。國內外學者已對O形密封圈進行了比較深入和系統的研究[1?2],但由于唇形橡膠密封件具有材料、幾何及載荷的三重非線性特征[3],給研究工作帶來極大難度。近年來,數值仿真技術的發展促進了對唇形密封性能的研究,Kim 等[4]基于有限元法開展了非規則唇形密封圈靜接觸應力分析;Maoui等[5]仿真分析一種密封圈彈性唇口的變形對密封效果的影響;文獻[6?8]等基于有限元法分析了Y形和X形等唇形橡膠密封圈的接觸應力變化規律及應力集中位置。但現有研究仍存在以下不足:(1) 液壓系統均以中、低壓油為介質,沒有針對以高壓水為介質開展研究;(2) 研究對實體模型進行較大簡化,大部分研究進行的是二維分析;(3)缺少對動態下的唇形密封失效機理的研究。為此,本文作者以高壓大流量水閥閥桿的U形橡膠往復滑動密封結構為對象,基于三維非線性接觸動力學仿真,系統研究高壓背景下U形密封圈的失效機理,得到密封失效條件和各因素的影響規律。

1 U形密封結構及受力分析

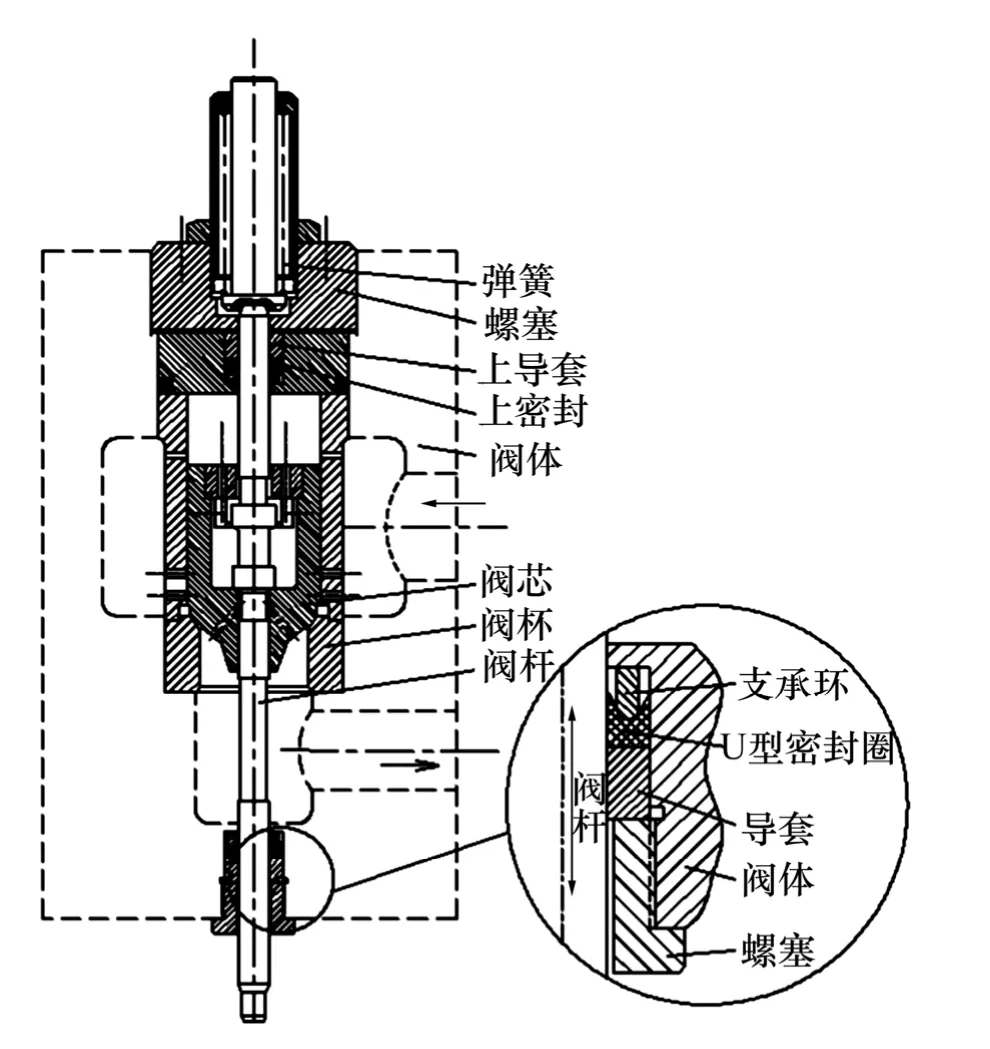

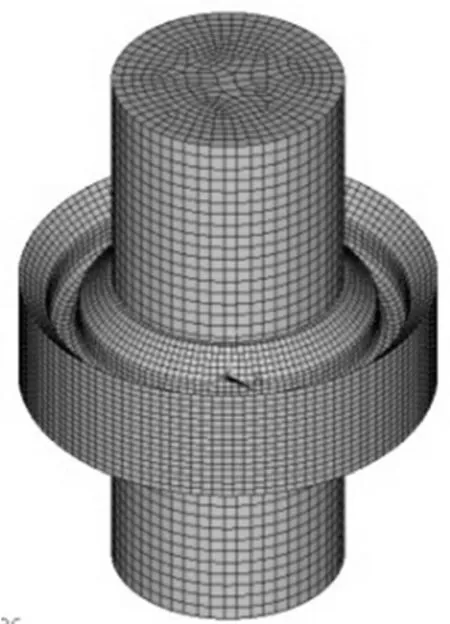

大型水壓機高壓大流量水閥采用JB 2025—76標準,水閥及閥桿密封的結構如圖1所示[9]。閥桿的上、下往復密封均采用U形橡膠密封圈,利用其唇口受壓后貼緊閥桿表面而實現密封。

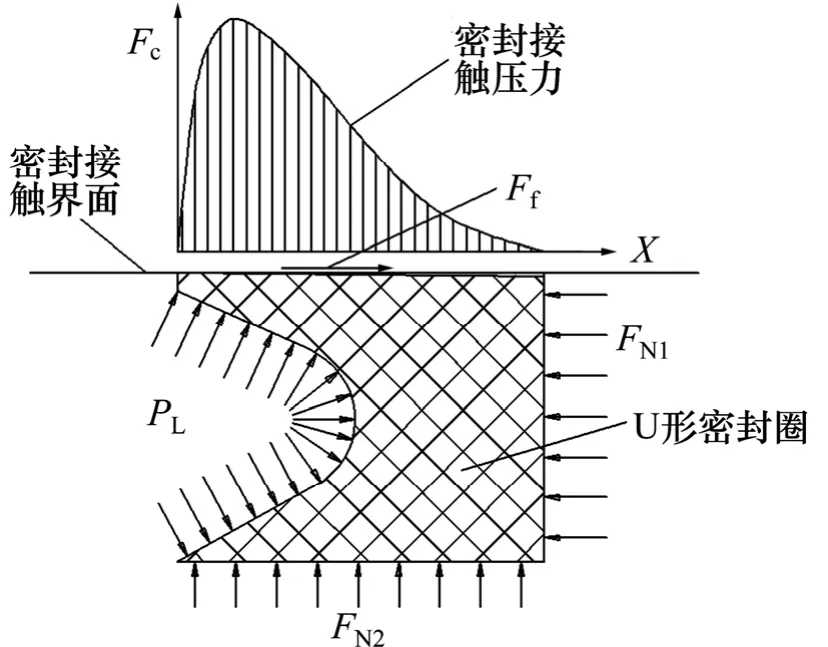

U形密封圈在工作時主要受到液壓介質壓應力、接觸應力、滑動摩擦力、閥桿橫向振動擠壓力及閥體支撐力等多種力的共同作用,其中前4種受力是影響密封性能及密封圈應力的主要因素。理想工況下密封圈受力情況如圖2所示。圖2中:PL為液壓介質壓力;Fc為接觸壓力;Ff為滑動摩擦力;FN1和FN2為閥體的約束力。

1.1 對液壓介質壓力PL的分析

液壓介質直接作用在密封圈上表面而產生壓應力。水路系統作為水壓機工作的主要載體,在工作狀態轉換時內部會出現復雜的動態特性,導致液壓沖擊。因而,液壓介質壓力包括系統正常工作壓力及因液壓沖擊產生的壓力。劉江明[10]的研究表明:300 MN模鍛水壓機在32 MPa的工作壓力下轉換工況時會產生10 MPa的液壓沖擊。

圖1 水閥密封結構Fig.1 U-ring seal structure diagram of water valve

圖2 密封圈受力示意圖Fig.2 Force schematic diagram of U-ring seal

1.2 對接觸壓力Fc的分析

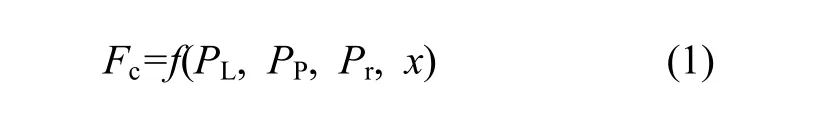

接觸壓力是密封失效判據的首要條件,其大小受工作介質內壓力、預緊壓應力、閥桿徑向擺動擠壓力等因素影響。穩定狀態下U形密封圈的接觸壓力可表示為:

其中:PL為液壓介質壓力;PP為預緊壓應力;Pr為閥桿徑向擠壓力;x為密封圈軸向距離。

液壓介質壓力PL是產生接觸應力的主要原因。對于動密封裝置,由于運動學及工藝裝配等原因,配合件之間通常存在著一定的間隙,從而使得預緊壓應力PP消失。當系統不穩定時,閥桿產生一定的徑向振動和彈性變形,導致密封圈受到徑向擠壓力,接觸應力隨x的變化為非線性關系,此時,無法用式(1)來準確表達接觸壓力的大小。

1.3 對摩擦力Ff的分析

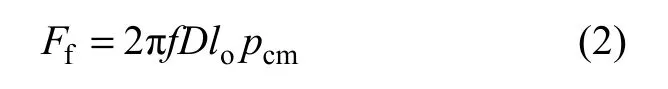

閥桿運動時為滑移接觸,會產生滑動接觸摩擦力,摩擦力方向與閥桿運動方向相反,是密封圈軸向切應力的根源。由于橡膠是低彈性模量的黏彈體,在很寬頻域范圍內均具有很高的內摩擦,這使得真實接觸面積與接觸壓力之間呈非線性關系,運動摩擦力Ff可按照下式進行計算[11]:

其中:f為摩擦因數;lo為接觸面的寬度;D為密封圈的摩擦面直徑;pcm為接觸面的平均壓力。

接觸壓力與摩擦因數是影響接觸摩擦力大小的主要因素。由于不能精確地給出接觸面上的接觸壓力,因而,無法利用式(2)進行準確計算。

2 基于LS-DYNA的U形密封動力學仿真

由于閥桿密封接觸為復雜的非線性接觸,選用ANSYS/LS-DYNA軟件進行 U形往復密封的三維非線性接觸動力學仿真,進而得到各因素對U形往復密封性能和應力狀況的影響規律,確定密封失效的邊界條件。

2.1 有限元模型的建立

基于LS-DYNA進行非線性接觸分析時,不允許有初始接觸[12]。考慮工藝間隙和磨損,設定閥桿和密封圈的雙邊間隙為0.05 mm,以閥桿下端密封圈為對象進行分析,在 CAD中建立三維模型并導入LS-DYNA軟件。選用三維實體非線性顯式單元SOLID164,先將U形密封圈實體模型用平面切割成2部分,再通過掃略操作將其全部劃分成規則的六面體單元。設定閥桿單元邊長為1.2 mm,密封圈單元邊長為0.7 mm,共得到41 200個節點和35 268個單元,有限元網格模型如圖3所示。

2.2 材料模型及參數的確定

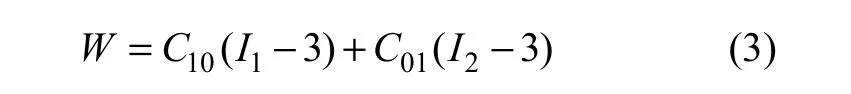

橡膠材料模型是能否完成仿真分析的關鍵。作為一種非線性彈性材料,橡膠的應力應變函數是一個復雜的非線性函數,國內外學者提出多種模型來描述橡膠材料,如Mooney-Rivlin,Blatz-Ko以及Yeoh模型等[1,13?14]。其中用Mooney-Rivlin模型能很好地描述變形小于 150%的橡膠材料力學性能,在橡膠材料力學性能分析中被證明應用效果良好[7?8]。因此,選用兩參數的 Mooney-Rivlin表征橡膠的模型,其應變能密度函數(W)為[14]:

(2)交易成本低廉。比特幣的交易不需要中介機構,交易成本低廉(但對小額交易而言,成本較高)。同時,比特幣中的用戶采用的是假名,國家很難收取比特幣的交易稅。

圖3 U形密封結構有限元模型Fig.3 Finite element model of U-ring seals structure

其中:I1和I2為變形張量不變量;C10和C01為力學性能常數。

在小應變時,橡膠材料彈性模量E與剪切模量G有下述關系:

對于橡膠材料的泊松比μ為0.49,有E≈3G。

兩參數的 Mooney-Rivlin模型材料常數可利用硬度計測得橡膠試樣的硬度Ha,得:

再利用經驗公式C10+C01=E/6,C01=0.25C10,計算得到C10=1.04,C01=0.26。

閥桿為線性鋼材,密度為 7.8 t/m3,彈性模量E=210 GPa,泊松比μ=0.3,剪切模量為79.4 GPa。

2.3 仿真條件及參數設置

在實際應用中,閥桿的最大運動速度為0.06 m/s,液壓介質工作壓力為32 MPa,約定閥桿往上運動為正向,往下運動為反向。由于閥桿與密封圈接觸狀況不清楚,故選用自動單面接觸,LS-DYNA程序將自動判定接觸表面及方向。根據實際情況對橡膠密封圈的外側面施加全約束,底面施加垂直方向的位移約束,定義閥桿和密封圈各方向的初始速度均為0 m/s,液壓介質的壓力載荷垂直施加在密封圈上表面單元節點上。前期分析發現控制最小時間步長為?1×10?7時存在負體積現象,故需進行質量縮放,將時間步長因子設為0.6。

2.4 仿真及結果分析

在穩定狀態時閥桿靜止,不需要考慮接觸摩擦,當閥桿上下運動時密封圈受力狀況受到密封接觸應力、閥桿運動速度、液壓介質壓力、接觸摩擦因數、閥桿徑向受力等因素影響。下面應用Von-Mises應力作為衡準,對各因素的影響進行仿真分析。

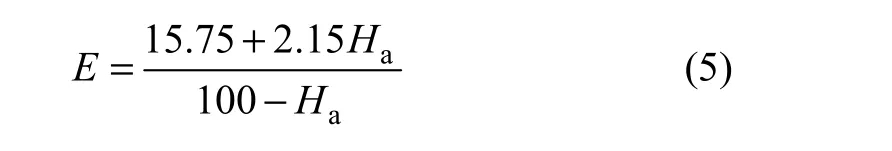

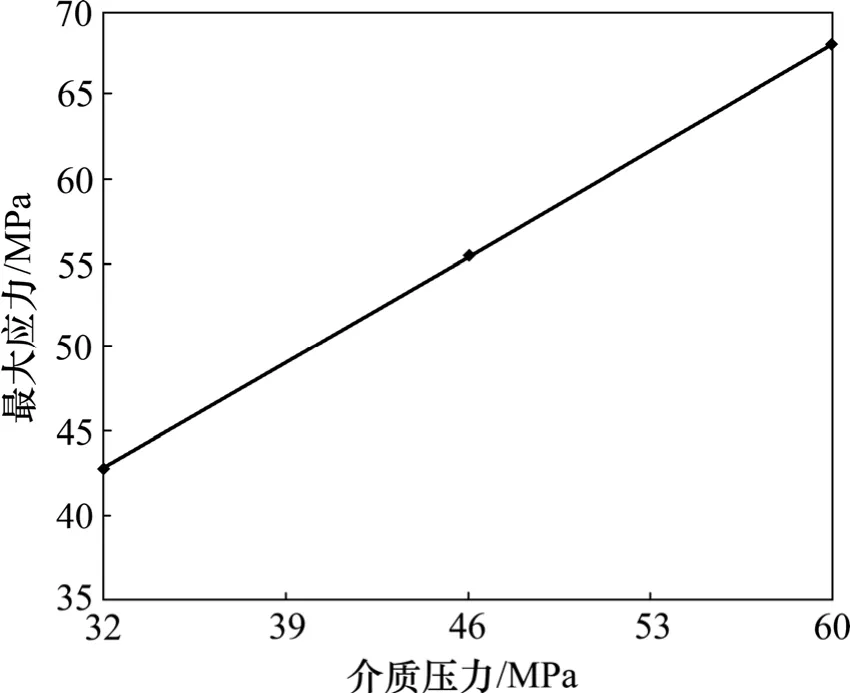

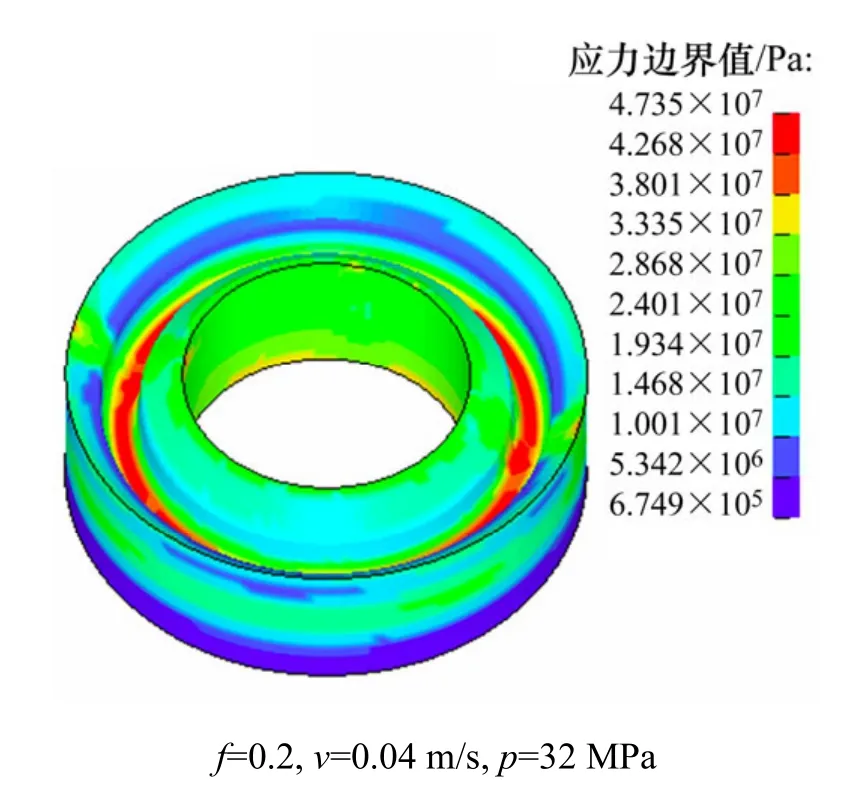

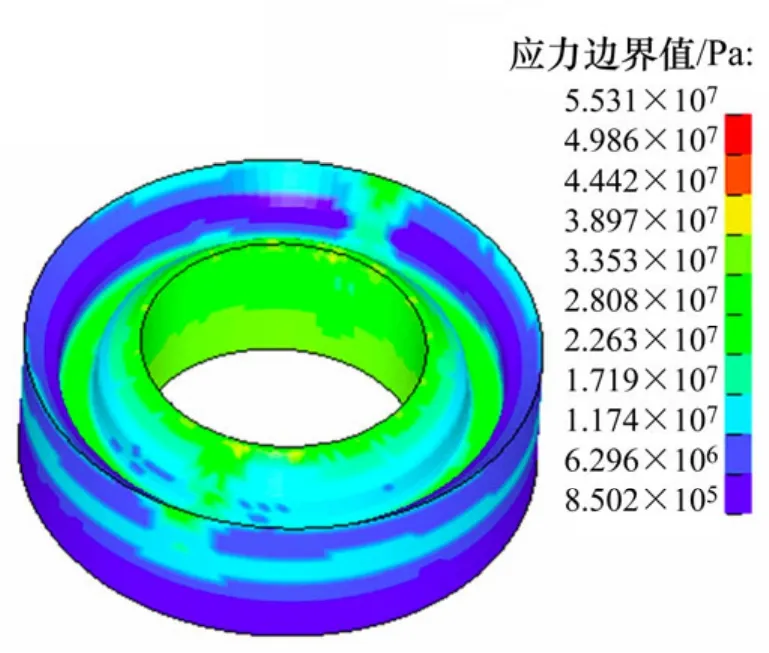

(1) 閥桿靜止時介質壓力是影響密封性能的主要因素,仿真得到密封結構的應力云圖和最大應力隨介質壓力變化的規律如圖4和圖5分別所示。

圖4 閥桿靜止時密封結構應力云圖(p=32 MPa)Fig.4 Stress nephogram of seal structure under static state(p=32 MPa)

圖5 閥桿靜止時最大應力變化曲線Fig.5 Maximum stress curve of U-ring seals with medium pressure changes

從圖4和圖5可見:靜止時U形密封圈的最大應力發生在密封圈的底槽,且比工作介質壓力高 8~10 MPa,由于丁腈橡膠的撕裂強度為76~94 MPa[15],可以判定當液壓介質壓力在66 MPa以內時密封圈處于安全狀態。

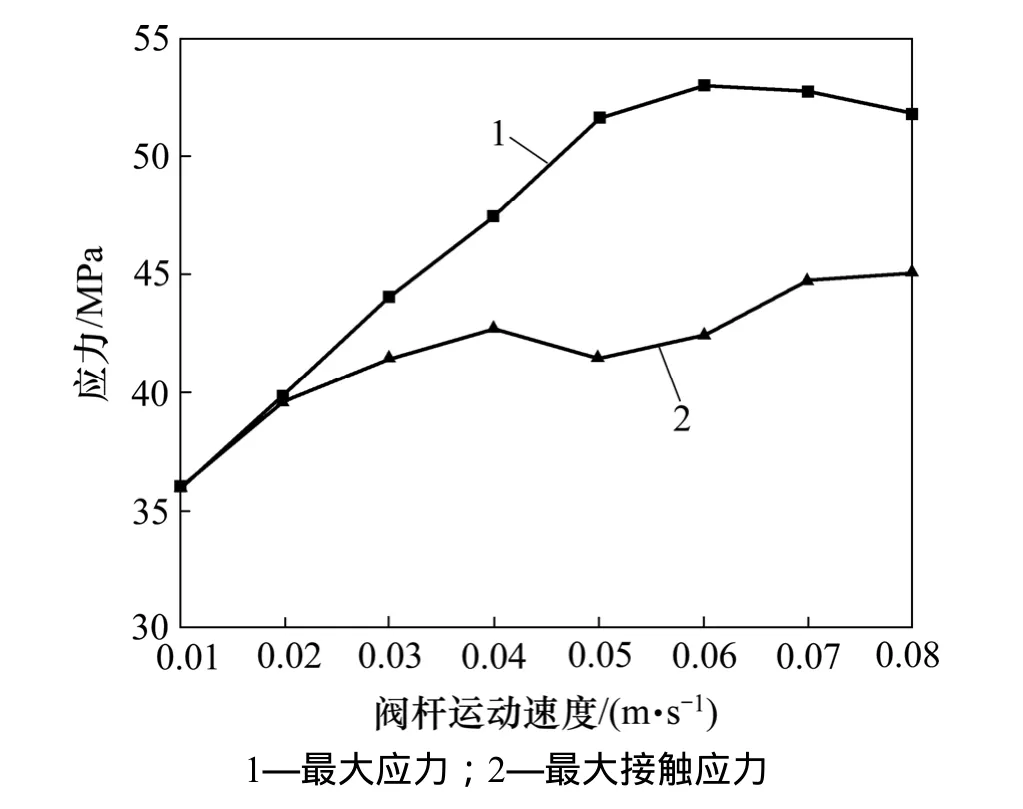

(2) 由于 U形密封圈具有滑動摩擦因數小的特點,在此取f為0.2,得閥桿向上運動時密封圈的應力分布如圖6所示,最大接觸應力與密封圈最大應力隨速度變化的分布曲線如圖7所示。

圖6 閥桿正向運動時密封圈應力云圖Fig.6 U-ring seal’s stress nephogram of valve stem move forward

圖7 最大接觸應力和最大應力隨速度變化曲線(f=0.2, p=32 MPa)Fig.7 Curve of maximum contact stress and maximum stress with speed changes

從圖6和圖7可見:當閥桿正向運動時,密封圈最大應力集中在密封圈溝槽部位,且最大應力隨閥桿運動速度增大而遞增,當速度達到0.05 m/s時最大應力變化趨于穩定,最大接觸應力的變化相對平穩,且比最大應力小。此時,最大應力值低于橡膠材料的撕裂強度,故處于安全狀態。

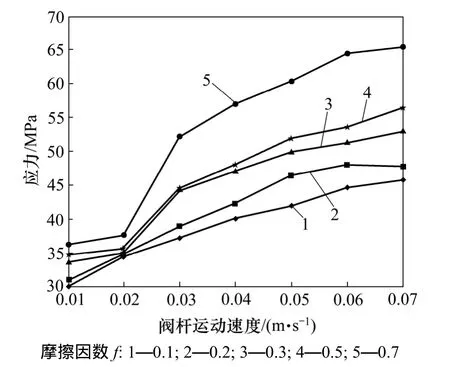

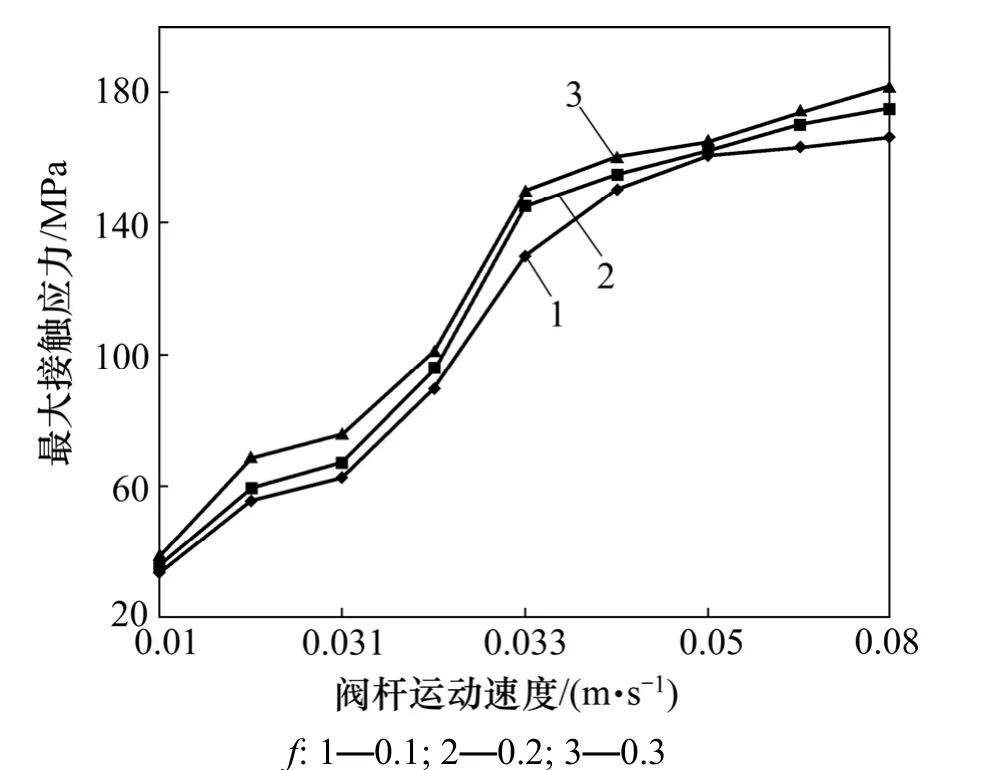

(3) 在介質壓力為32 MPa時,取不同的摩擦因數f和閥桿速度進行分析,得到密封圈最大應力隨摩擦因數及閥桿速度變化的影響規律如圖8所示。

圖8 閥桿正向運動時最大應力隨速度變化曲線(p=32 MPa)Fig.8 Maximum stress curve of U-ring seal with speed changes

從圖8可見:閥桿正向運動時摩擦因數變化對密封圈最大應力的影響顯著,當摩擦因數f在0.2以內時,密封圈最大應力隨閥桿滑動速度的增加成近似成正比增大,當速度達到0.06 m/s時趨于穩定。圖8還說明閥桿正向運動時,在最大運行速度內密封圈最大應力均低于橡膠材料的撕裂強度,表明在此狀態下密封圈可以安全工作。

(4) 閥芯關閉即閥桿反向運動時,U形密封圈應力云圖及最大接觸應力隨速度和摩擦因數變化的規律如圖9和圖10分別所示。

從圖10可見:當閥桿相做反向運動時,密封圈最大應力即為接觸應力,發生在密封圈內唇口,且運動速度對應力大小的影響顯著,而摩擦因數對接觸應力的影響較小。當速度達到0.33 m/s時接觸應力開始急劇增大,達到150 MPa,可以判定此時已經超出橡膠材料的撕裂強度。

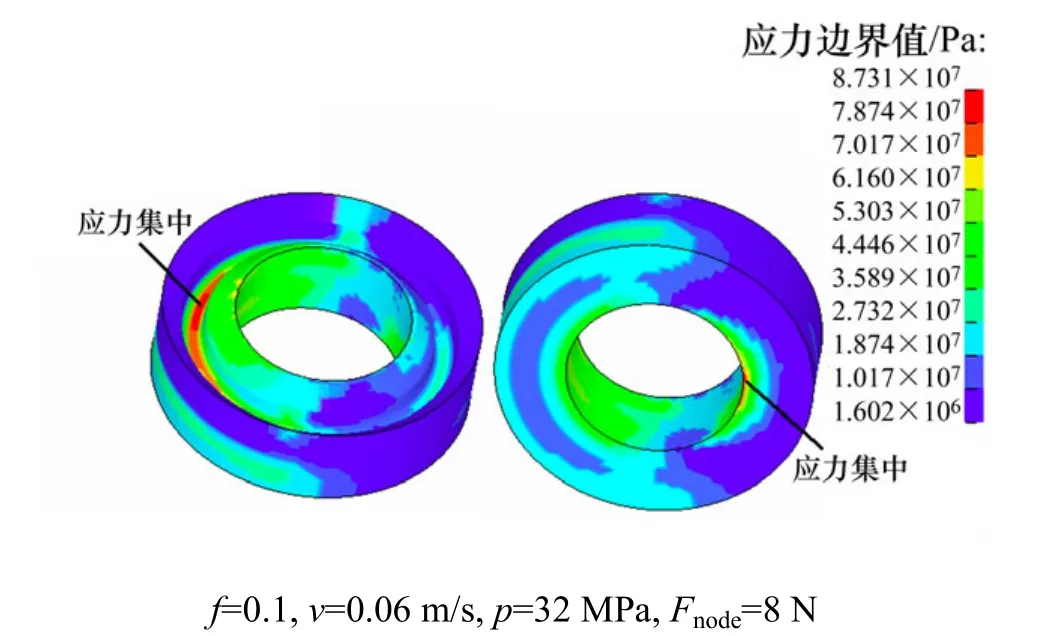

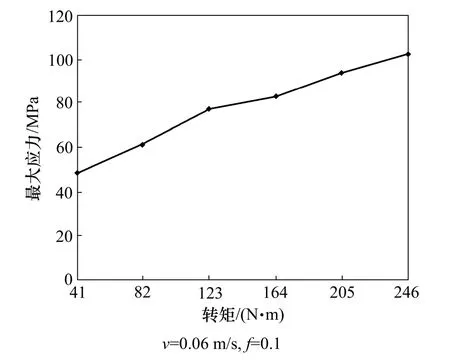

(5) 通過對閥桿的振動模態分析,得知閥桿在運動時不可避免會產生徑向擺動,在此等效為閥桿兩端受到垂直轉矩的作用,即在模型上對閥桿兩端面單元施加水平力載荷,同時考慮閥桿正向運動,得到在正常速度和壓力下密封圈應力分布如圖11所示,密封圈最大應力變化規律如圖12所示。

圖9 閥桿反向運動時密封圈應力云圖(f=0.1, v=?0.03 m/s, p=32 MPa)Fig.9 U-ring seal’s stress nephogram of valve stem move reverse

圖10 閥桿反向運動時最大接觸應力隨速度變化曲線(p=32 MPa)Fig.10 Max contact stress curve of U-ring seal with speed changes during reverse movement

圖11 閥桿受水平力作用時密封圈應力云圖Fig.11 Stress nephogram of U-ring seal under horizontal force

圖12 最大應力隨轉矩變化曲線Fig.12 Max stress curve of U-ring seals with torque changes

從圖12可見:密封圈所受最大應力與施加的外部載荷成近似線性變化。當節點載荷為8 N,水平合力為3 328 N,轉矩為165 N·m時,最大應力達到87.3 MPa,位于底孔邊緣,此時密封圈可能處于失效邊界狀態;若繼續增大節點載荷到10 N時,密封圈與閥桿之間將出現明顯間隙。

3 密封失效特征對比

已有研究表明:U型密封圈在密封圈溝槽底部、內唇口以及底孔邊緣會出現應力集中,是最可能發生失效的部位,主要失效形式可能為密封圈撕裂破壞、龜裂及出現接觸間隙等。由于實際使用的密封圈材質為丁腈夾布橡膠,其強度較純橡膠得到一定提高。

在實際生產中,密封圈出現的失效特征如圖 13所示。從圖13可見:其密封損壞和撕裂的位置主要分布在密封圈內槽和內唇口,此特征與仿真結果一致。

圖13 密封圈失效特征Fig.13 Failure characteristics of U-ring seals

另外,閥桿的導套在工作中會出現較大變形和磨損,一般2月得更換1次,表明閥桿在實際生產中會產生較大的徑向擺動力,在工作過程中會發生振動和扭轉變形,從而增大密封圈的徑向受力和變形,可引起密封接觸出現間隙和應力集中。

4 結論

(1) 基于LS-DYNA軟件和Mooney-Rivlin橡膠材料模型進行了U形橡膠密封圈的三維非線性接觸動力學分析,結果表明本方法有效可行。

(2) 閥桿靜止時密封圈最大應力出現在溝槽底部且比介質壓力大8~10 MPa;閥桿在正向運動時,密封圈處于安全狀態,其最大應力受摩擦因數影響明顯,受運動速度影響較小;閥桿反向運動時,密封圈最大應力出現在內唇口頂部且受閥桿速度的影響顯著,當速度大于0.33 m/s時急劇增大;當閥桿徑向受力時,密封圈最大應力出現在溝槽和底孔邊緣,應力與水平力近似成正比關系。

(3) U形密封圈的溝槽、內唇口及底孔邊緣是發生強度失效的主要部位,系統液壓沖擊、閥桿反向運動速度和徑向受力是引起U形橡膠密封圈發生失效的主要因素。可通過降低閥桿運動速度,提高閥桿及其導套的剛度、減小系統液壓沖擊等措施提高密封圈的使用壽命。

[1] Stanistaw, Stupkiewicz, ArturMarciniszyn.Elastohydrodynamic lubrication and finite conguration changes in reciprocating elastomeric seals[J].Tribology International, 2009, 42(5):615?627.

[2] 陳國定, Haiser H, Haas W, 等.O形密封圈的有限元力學分析[J].機械科學與技術, 2000, 19(5): 740?744.CHEN Guoding, Haiser H, Haas W, et al.Analysis of elastomeric O-ring seals using the finite element method[J].Mechanical Science and Technology, 2000, 19(5): 740?744.

[3] 劉溪涓, 劉承宗, 林鈞毅, 等.一種含超彈性接觸問題的密封結構的有限元求解方法[J].中國機械工程, 2001, 12(1):1211?1213.LIU Xijuan, LIU Chengzong, LIN Junyi, et al.JIANG Shouwei.A new finite element analysis method of the sealing structure with axial symmetric hyper elastic contact problem[J].China Mechanical Engineering, 2001, 12(11): 1211?1213.

[4] Kim C K, Shim W J.Analysis of contact force and thermal behaviour of lip seals[J].Tribology International, 1996, 30(2):113?119.

[5] Maoui A, Hajjam M, Bonneau D.Effect of 3D lip deformations on elastohydrodynamic lip seals behavior[J].Tribology International, 2008, 41(9): 901?907.

[6] XIE Jian, TIAN Gui, CHEN Jun.Finite element analysis of the rubber sealing Yx-ring in hydraulic cylinder[C]//International Conference on Measuring Technology and Mechatronics Automation.Xi’an: Xi’an Res Inst of Hi-Tech, China, 2009:806?809.

[7] 侯珍秀, 余志洋, 劉云猛, 等.X形丁腈橡膠密封件的有限元分析[J].宇航材料工藝, 2007, 37(6): 15?20.HOU Zhenxiu, YU Zhiyang, LIU Yunmeng, et al.Finite element analysis for nitrile rubber X-ring seal structure[J].Aerospace Materials & Technology, 2007, 37(6): 15?20.

[8] 陳敏, 湯文成, 張逸芳, 等.閥門密封結構中超彈性接觸問題的有限元分析[J].中國機械工程, 2007, 18(15): 1773?1775.CHEN Min, TANG Wencheng, ZHANG Yifang, et al.Finite element analysis of hyperelastic contact problem in valve sealing structure[J].China Mechanical Engineering, 2007, 18(15):1773?1775.

[9] 張春宇.50 MN鍛造水壓機進水閥及電液控制系統仿真[D].燕山: 燕山大學機電工程學院, 2007: 5?7.ZHANG Chunyu.Simulation study on inlet valve and electro-hydraulic control system of 50 MN hydraulic forging press[D].Yanshan: Yanshan University.School of Mechanical and Electronic Engineering.2007: 5?7.

[10] 劉江明.300 MN模鍛水壓機水路系統液壓沖擊研究 [D].長沙: 中南大學機電工程學院, 2010: 6?7.LIU Jiangming.Analysis on hydraulic impact in hydraulic system of 300 MN die forging hydraulic press[D].Changsha:Central South University.School of Mechanical and Electronic Engineer, 2010: 6?7.

[11] 桑園, 張秋翔, 蔡紀寧, 等.滑移式機械密封的動態輔助密封圈性能研究[J].潤滑與密封, 2006, 184(12): 95?98.SANG Yuan, ZHANG Qiuxiang, CAI Jining, et al.Study on the dynamic auxiliary seal ring of pusher type mechanical seal[J].Lubrication Engineering, 2006, 184(12): 95?98.

[12] 何濤.ANSYS10.0/LS-DYNA非線性有限元分析實例指導教程[M].北京: 機械工業出版社, 2007: 111?122.HE Tao.ANSYS10.0/LS-DYNA instances of non-linear finite element analysis tutorial[M].Beijing: China Machine Press,2007: 111?122.

[13] 黃建龍, 解廣娟, 劉正偉.基于Mooney-Rivlin模型和Yeoh模型的超彈性橡膠材料有限元分析[J].橡膠工業, 2008, 55(8):467?471.HUANG Jianlong, XIE Guangjuan, LIU Zhengwei.FEA of hyperelastic rubber material based on Mooney-Rivlin model and Yeoh model[J].China Rubber Industry, 2008, 55(8): 467?471.

[14] 鄭明軍, 王文靜, 陳政南, 等.橡膠 Mooney-Rivlin模型力學性能常數的確定[J].橡膠工業, 2003, 50(8): 462?465.ZHEN Mingjun, WANG Wenjing, CHEN Zhengnan, et al.Determination for mechanical constants of rubber Mooney-Rivlin model[J].Rubber Industry, 2003, 50(8): 462?465.

[15] 彭兵, 林生義, 向宇.提高丁腈橡膠夾布密封件使用性能研究[J].潤滑與密封, 2007, 32(5): 174?175.PENG Bing, LIN Shengyi, XIANG Yu.Nitrile rubber fabric to improve performance of seals[J].Lubrication Engineering, 2007,32(5): 174?175.