某近海供應船齒輪箱PTO軸斷裂分析及改進

周曉梅,黃將興,戴宏長,沈 先

(杭州前進齒輪箱集團股份有限公司,浙江杭州311203)

0 引言

船舶傳動裝置是用于水上船舶動力傳動系統中的重要裝置,它與柴油機、螺旋槳相匹配,構成船舶的主推進系統。船用齒輪箱作為船舶傳動裝置在運行過程中需要絕對的安全可靠,其失效概率應在1%以下,僅次于飛機、航天器[1]。其在海洋石油領域的市場前景廣闊,但由于工況非常復雜,使用環境十分惡劣,為確保海洋平臺安全,實踐中對船舶設備的選用要求很高。

近海供應船用齒輪箱有兩個輸出:一個為主輸出,與可調槳聯接,作為主推進;另一個為輔助輸出(PTO),PTO 軸通過一個高彈性聯軸器與軸帶發電機聯接。該齒輪箱在運行過程中突然發生PTO 軸斷軸事故,PTO作為高速軸斷裂之后連同高彈的主動部分朝外飛出,嚴重影響了船舶的安全和正常運行。

本研究針對這一問題,從力學分析、材料金相組織分析及現場的軸系同軸度測量等幾個方面開展研究。并對該問題提出具體的改進措施。從幾方面的考慮來消除斷軸事件的再次發生,保證設備的正常運行。

1 船用齒輪箱PTO 軸斷裂原因分析

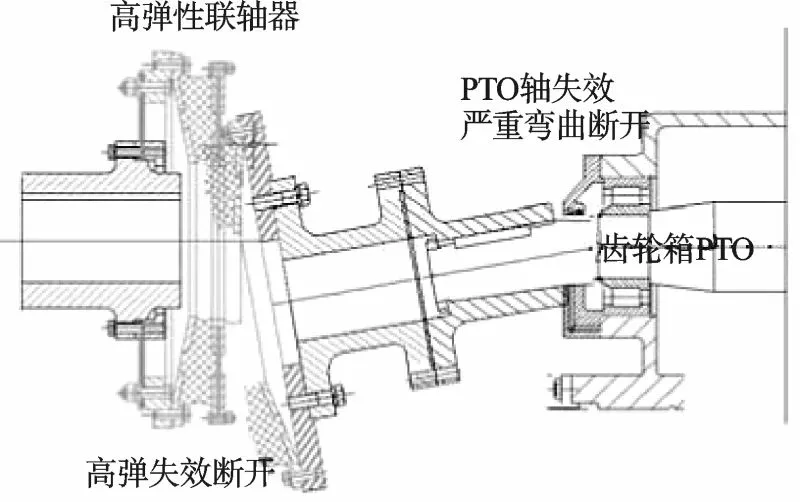

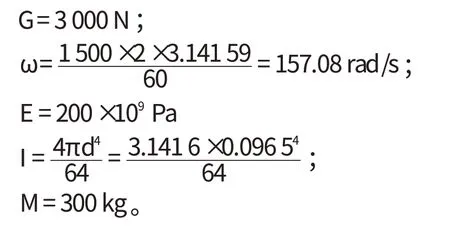

PTO軸斷裂局部示意圖如圖1所示。

圖1 PTO軸斷裂局部示意圖

1.1 高彈與電機的同軸度測量

PTO軸斷裂事故發生之后,本研究首先對PTO法蘭和電機法蘭的軸線對中進行檢查,實測徑向跳動為2.64 mm,端面跳動為0.25 mm,高彈使用說明書規定:徑向跳動允差0.5 mm,軸向跳動允差±0.50 mm,徑向跳動遠遠超出了高彈使用說明書中的要求。

1.2 PTO軸受力分析

PTO部件結構圖如圖2所示。本研究對PTO部件進行受力分析。

圖2 PTO部件結構圖

下面就分析一下當高彈損壞之后的受力情況。此時軸還是在高速旋轉,這樣就有了一個懸臂負載,由材料力學可知,在懸臂負載作用下,軸的左端會發生彎曲變形,從而在旋轉過程中產生離心力,離心力會迫使彎曲變形加大,或斷裂或達到一個新的平衡點,而在新的平衡點又可能會疲勞斷裂。

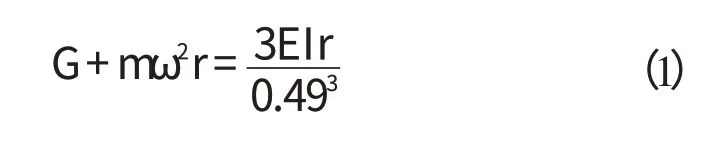

當懸臂負載的離心力和軸的重力方向一致時,軸的變形最大。由材料力學公式可得軸端的變形協調方程[2]:

其中:

將以上數據代入式(1),可得:

r=2.097×10-4m

在A截面上,與扭矩T對應的剪應力在邊緣各點上達到極大值,其值為:

圖3 剪應力正應力分布圖

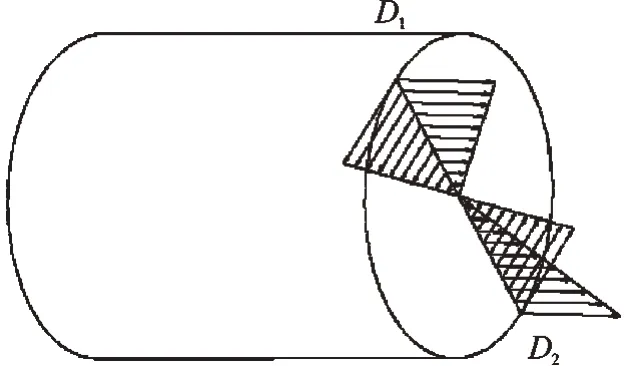

沿截面的直徑D1D2,剪應力和正應力的分布如圖3所示[3]。D1,D2兩點上的扭轉剪應力與邊緣上其他各點相同,而彎曲正應力為極值,故這兩點是危險點。

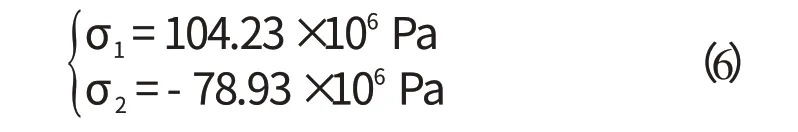

研究者只要分析D1,D2兩點中一點的應力就可以了,以D1為例,D2點是二向應力狀態,根據材料力學可求得D1點的兩個主應力σ1、σ2:

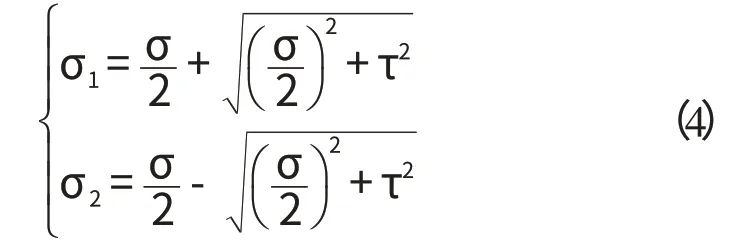

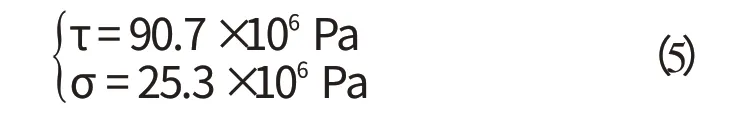

已知W t=πd3/16,W=πd3/32,由式(2,3)可得:

將式(5)代入式(4),可得:

在這樣的循環應力作用之下,并且在應力集中的影響之下,軸在A處沉割槽處,慢慢疲勞斷裂[4]。

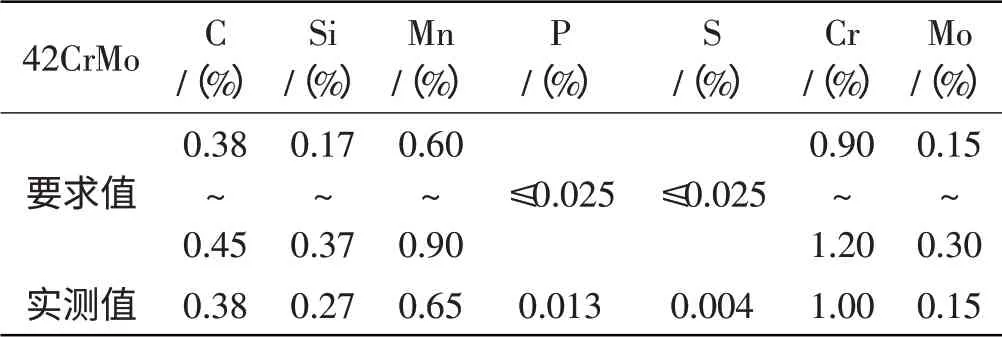

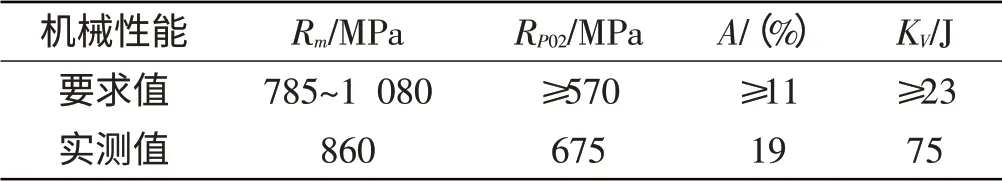

1.3 PTO軸材料成分及機械性能分析

本研究對斷軸的化學成分和機械性能進行了檢驗,結果如表1、表2所示。從表1、表2中可以看出,材料的化學成分滿足要求,機械性能良好[5-6]。

1.4 PTO軸斷裂原因分析

該PTO軸正常工作時以傳遞扭矩為主,彎矩作用很小,正常斷裂時形成棘輪狀疲勞斷口。但從零件的實際斷口可以看到:零件初始斷裂區約為15 mm寬的半月形彎扭裂紋擴展區,有貝紋花樣,初期的裂紋沿45°方向擴展,很快轉向圓周方向擴展,其擴展面與軸承擋圈槽根部的一圈約5 mm 的斷裂帶相交,形成明顯的交界峰,以提示該件工作時扭矩較大同時有彎矩作用,這與軸系對中檢驗的實測徑向跳動為2.64 mm有關系。因為軸線偏移會產生彎矩,同時會增大扭矩。PTO 輸出軸承內圈滾道局部壓損提示在工作過程中軸承未咬死[7],直到中心2/3截面折斷的瞬間產生軸承內圈滾道局部壓損,同時在半月形彎扭裂紋擴展區產生少量擦傷痕跡,在軸承側25 mm寬的半月形裂紋擴展區受壓向外擠出。高彈從動板連接螺栓脫落或螺栓孔撕裂,螺栓孔壁有螺紋壓痕,高強度螺栓上的螺紋壓潰,以提示在工作過程中高彈從動板連接逐步松動,引起部分螺栓過載失效,同時滑動的彈性體繞固定的彈性體轉動,導致軸線進一步偏移,附加彎扭矩增加,PTO軸的裂紋逐步擴展。當螺栓脫落引起彈性體撕裂時,軸線偏移10°以上,巨大的彎曲力導致中心約2/3 截面瞬間折斷,巨大的離心力導致PTO 聯軸節、短軸和高彈的連接體飛出[8]。

通過對斷軸進行分析可知,軸失效可能由以下幾方面的原因引起:

(1)安裝不同心可能導致的斷軸問題。安裝時嚴格按高彈的要求來進行對中,如果超過這個標準,運行時就會產生很大的軸向力,而聯軸器只能緩沖一部分的作用力,其余的力就會對軸的壽命進行破壞。

(2)發電機安裝底座剛度不夠或者是船體變形導致的不同心。安裝發電機的底座要是沒有足夠的剛度,在運行時發電機將會發生振動,船體變形將導致發電機和齒輪箱之間的嚴重偏心,從而導致齒輪箱承受額外的交變應力,從而導致軸的失效。

(3)由于系統共振引起的軸斷裂。當系統發生共振時,齒輪箱在該處的軸將受到一個較大的徑向力F,而同時PTO軸又在高速轉動,此時高速軸就受到一個交變應力的作用,從而產生疲勞斷裂。

(4)軸化學成分或熱處理沒達到要求而引起軸的失效。由檢驗結果可知,這一原因不存在。

根據以上的原因分析可知,PTO軸系對中嚴重超差,是引起斷軸的一個主要原因。在PTO軸系對中嚴重超差的工況下,將引起高彈從動板連接松動,導致軸線更大的偏移,加速斷軸。

表1 斷軸化學成分檢驗

表2 斷軸機械性能檢驗

2 PTO 軸改進的措施

為了把設備的風險降低至最低程度,本研究對一切可能存在的隱患進行了逐一消除,并采取了以下5個措施:

(1)按高彈安裝對中要求,重新調整軸系。由于安裝和船體變形帶來的高彈與齒輪箱軸的偏心為實測徑向跳動2.64 mm,端面跳動0.25 mm。實測徑向跳動和端面跳動遠遠超出了高彈性安裝聯軸器使用說明書中規定的要求。齒輪箱修復時本研究嚴格按高彈性安裝聯軸器使用說明書中規定的要求來進行對中,取消了因對中不好而給系統帶來的附加載荷,消除了潛在的風險。

(2)改進高彈從動板連接螺栓。選用GB/T5782-2000 光桿螺栓替代GB/T5783-2000 全螺紋螺栓,采用螺栓緊固膠防松。

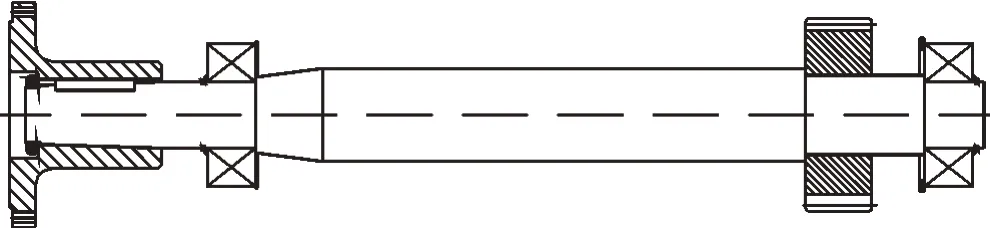

(3)在設計結構允許的情況下,增加PTO 軸的直徑,進一步提高PTO 軸的抗彎能力;同時在該處取消了沉割槽,以提高軸的強度[9]。

(4)提高高彈從動板連接螺栓的強度,進一步采取防松措施。建議用戶對螺栓涂防松膠。

(5)把高彈和齒輪箱之間的短軸加到高彈和發電機之間,以防萬一高彈損壞之后,保證大部分慣量連在被動端并能很快地停止轉動。另外,由雙排改成單排,整體重量減輕了。

3 結束語

重要的大型設備若在使用中引起損壞,將給企業帶來嚴重的損失,因此,工作人員在平時使用過程中要加強設備的定期檢查,包括噪音、振動量、溫度等。設備出現故障有一個過程,有預兆性,其中最先表現的就是噪音,當發現設備噪音大時,說明有振動,應該及時查找原因,通常是地腳螺栓松動產生振動[10],另外就是溫升,聯軸器的溫升將引起失效。這些情況如果能及時發現并采取一些措施,就能避免重大故障的發生。

本研究針對船用齒輪箱PTO斷軸情況,進行了力學等幾個方面的分析,并提出了改進措施,消除了斷軸隱患。經上述方法改進之后的齒輪箱已經實際使用了一年多,使用情況良好,達到了預期效果。

(References):

[1]陳鐘奇.船用齒輪箱設計計算基準手冊[K].杭州齒輪箱廠,1990.

[2]劉鴻文.材料力學[M].北京:高等教育出版社,1992.

[3]徐芝綸.彈性力學[M].北京:高等教育出版社,2006.

[4]趙少汴.多軸疲勞的應變-壽命曲線[J].機械強度,1996,21(4):305-306.

[5]龍振宇.機械設計[M].北京:機械工業出版社,2002.

[6]成大先.機械設計手冊[M].北京:化工工業出版社,2002.

[7]王 濰.42CrMo 鋼疲勞短裂紋演化行為及疲勞壽命預測的研究[D].濟南:山東大學機械工程學院,2008.

[8]王 弘.40Cr、50車軸鋼超高周疲勞性能研究及疲勞斷裂機理探討[D].西安:西安交通大學力學與工程學院,2004.

[9]鐘 良,忻宏耿.大功率齒輪箱的幾個設計問題[J].拖拉機,1989(4):6-12.

[10]路建偉,李俊平,連頂峰,等.減速機軸斷裂的分析與預防[J].金屬世界,2007(6):14-16.