聯合站系統前端降溫后端升溫技術探討

吳琦(大慶油田有限責任公司第五采油廠)

從2003年開始逐步推廣應用低溫集輸技術,低溫集輸實施規模和深度逐漸加大,聯合站來液溫度逐年降低,隨著溫度降低,污水處理難度加大,濾料再生效果變差,集輸系統降能耗與污水系統保水質的矛盾日益突出。

1 低溫對聯合站生產系統的影響

近幾年,隨著低溫集輸的不斷深入,溫度界限逐年降低,污水進站溫度也逐年降低,低溫對聯合站生產系統的影響已越發明顯,主要問題有以下幾方面。

1.1 脫水站游離水脫除器沉降分離難度加大

脫水站來液溫度逐年降低,進站溫度由初期的40℃左右下降到31~33℃,在集輸系統持續降溫情況下,游離水脫除器放水含油增加,沉降分離難度加大。

1.2 污水系統出水水質不能持續穩定達標

根據對聯合站調查表明,當來液溫度低于32℃時,原水含油上升幅度較大,最高達到246mg/L,對后端含油污水處理的影響急劇增加,分析主要原因是濾料受到污染后,反沖洗效果差,濾料再生困難,造成出水水質不能持續穩定達標。

在對140座污水過濾罐進行開罐檢查過程中,發現31座濾罐污染,其中21座(占污染濾罐的67.7%)濾罐污染主要原因是來水含油嚴重超標及由于低溫集輸造成反沖洗水溫低。

1.3 設備改造工作量增大,成本增加

由于來液溫度低,濾料被污染后,濾罐反沖洗出現憋壓現象,過濾負荷加重,過濾壓差增大,造成過濾罐結構易損壞,維護工作量增加。為保證出水水質指標,生產中則大量加入助洗劑、凈水劑等化學藥劑改善水質,造成成本增加。

1.4 生產管理難度增大

來液溫度下降以后,濾料污染后使反沖洗泵排量、強度達不到反沖洗要求,為保證出水水質指標,生產中則需采取加密反沖洗次數、延長反沖洗時間等措施,造成管理難度加大。

2 解決低溫對污水處理影響的幾種途徑

通過低溫對聯合站生產系統影響的問題分析,低溫對集輸系統的影響有限,主要是對污水處理系統的影響較大,為了解決濾料再生效果差的問題,我們摸索了以下幾種解決途徑。

2.1 調整反沖洗制度

對杏V-Ⅱ聯合站5座污染核桃殼濾罐,通過延長反沖洗時間(反沖洗時間由15min增加到30 min)、縮短周期(反沖洗周期由24 h調整為12 h)的辦法,連續執行10 d后,開罐取樣濾料污染沒有減輕,出口水質不達標。

2.2 反沖洗加助洗劑

對杏V-Ⅱ聯合站5座污染核桃殼濾罐連續5 d投加助洗劑,投加助洗劑期間,過濾壓差由0.1 MPa下降到0.04MPa,濾后出水水質有所變差,懸浮物上升明顯,濾料再生見到一定效果,開罐檢查濾料污染程度減輕,但效果并不理想。

2.3 提高來液溫度

把杏V-Ⅱ聯合站來液溫度由32℃提高到39℃以上,5座污染核桃殼濾罐的過濾、反沖洗壓差分別由0.1 MPa、0.14 MPa下降到0.04 MPa、0.03 MPa,濾后含油、懸浮物含量也分別由20.2mg/L、24.1mg/L下降到4.1mg/L、8.4mg/L,試驗證明提高溫度可以解決濾料再生問題。

在油田多年的生產實踐中,現場通過提高來液溫度的方式來提高污水處理溫度,可以解決濾料再生的問題,因此我們提出了在聯合站的前端集輸系統繼續深化低溫集輸界限,在后端污水處理系統對反沖洗水單獨升溫的技術思路,開展了前端降溫后端升溫技術現場試驗,實現進一步深挖集輸節能潛力的同時,污水水質還能穩定達標,達到節能、水質雙贏的目的。

3 反沖洗水升溫現場試驗情況及效果

3.1 試驗區概況

杏V-Ⅱ聯合站位于杏南油田中部,轄3座轉油站,總來液量為7800m3/d。目前普通、深度污水站設計能力均為1.0×104m3/d、負荷率分別為76.4%、74.8%,反沖洗水量1600m3/d。

3.2 試驗工藝流程

工藝流程:將杏V-Ⅱ聯合站普通污水站、深處理站13座濾罐反沖洗水單獨引至新建加熱爐(1.0MW)進行循環加熱,提高反沖洗水溫度后對濾罐進行反沖洗,見圖1。

圖1 試驗工藝流程

3.3 集輸系統實施降溫,確定來液溫度界限

杏V-Ⅱ聯合站所轄3座轉油站系統采取季節停摻水、摻低溫或常溫水、控制單井摻水量等措施,逐步降低回油溫度。

低溫對集輸系統的影響:來液溫度32℃降到30℃時,油井回壓由0.8MPa升至1.0M Pa,其中有11口井達到1.3M Pa以上,每天有2~3口井回壓超過2.0MPa,需采取措施。繼續降低來液溫度,油井回壓出現急劇上升,不能保證油井安全生產。

低溫對原油處理系統影響:來液溫度從35℃降到29.5℃時,游離水脫除器油中含水由22%上升到31%,放水含油由45.1mg/L上升到255.6mg/L;電脫水器放水含油穩定在50mg/L以內,來液溫度降低對原油處理系統的影響有限。

根據油井及聯合站原油處理系統生產情況分析確定:杏V-Ⅱ聯合站來液溫度界限為30℃。

3.4 污水系統開展反沖洗水升溫試驗

2012年3月杏V-Ⅱ聯合站反沖洗升溫系統投運,對普通污水、深處理站反沖洗水全面進行升溫。試驗期間,反沖洗水溫44℃~37℃,每溫降1℃,反沖洗30 d,每天對水質處理效果進行監測,每溫降1℃開罐觀察罐體及濾料污染情況,檢測濾料含油量和雜質含量,摸索合理反沖洗溫度。

3.4.1 水質處理效果

反沖洗水升溫到44℃,反沖洗后核桃殼、石英砂濾罐過濾、反沖洗壓差均降到0.03MPa以下。反沖洗初期濾后水含油、懸浮物上升幅度較大,8 d后逐漸下降,普污濾后含油、懸浮物、深污濾后含油達標,25 d后深污濾后懸浮物達標。

3.4.2 罐體及濾料污染情況

在不同反沖洗溫度下對濾罐進行開罐,觀察罐體及罐內濾料污染情況。

核桃殼濾罐:反沖洗水溫32℃時罐體污油和雜質附著量較多,濾層表面有3 cm厚的污染物;反沖洗水溫44℃時,罐體污油和雜質附著量明顯減少,濾料呈原來顆粒狀;反沖洗水溫由44℃下降到37℃時,濾層表面污油等污染物零星出現,濾料開始污染。

石英砂濾罐:反沖洗水溫32℃時濾料結塊嚴重,大部分都呈塊狀;37℃時濾料少量呈塊狀,大部分為原顆粒狀;44℃時濾料松散,全部呈原顆粒狀。

3.4.3 濾料檢測情況

在不同反沖洗溫度下,對濾罐開罐取料,對濾料含油量、含雜量進行檢測。

核桃殼濾罐:反沖洗溫度44℃與32℃對比,濾料含油量、雜質含量去除率分別為95.3%、71.3%;反沖洗溫度37℃時,濾料含油量、雜質含量去除率分別為67.2%、50.3%。

石英砂濾罐:反沖洗溫度44℃與32℃對比,濾料含油量、雜質含量去除率分別為91.7%、69.2%;反沖洗溫度37℃時,濾料含油量、雜質含量去除率分別為63.1%、52.1%。

3.4.4 確定合理反沖洗溫度界限

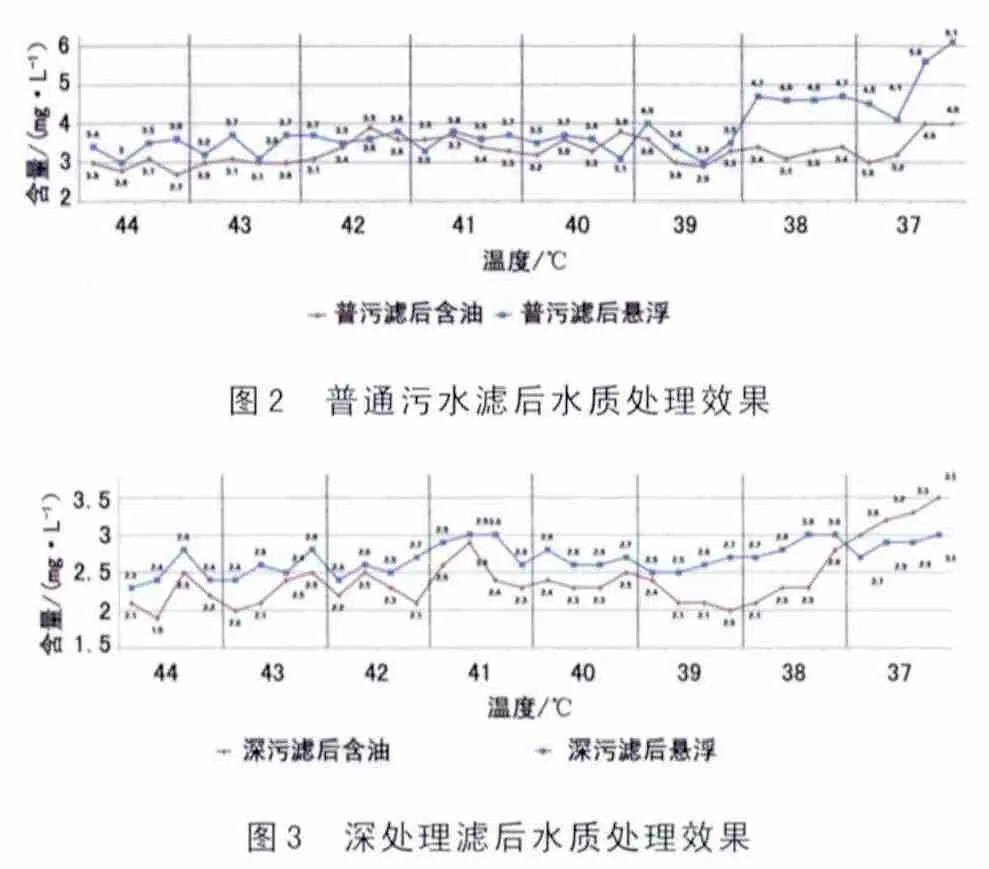

為了確定合理反沖洗溫度界限,反沖洗水溫由44℃逐漸降到37℃,每溫降1℃,連續反沖洗30 d,監測深處理濾后水質含油量和懸浮物含量,見圖2、圖3。

從曲線可以看出,反沖洗水溫由44℃逐漸降低到37℃,38℃開始濾后水含油、懸浮物含量略有上升,但低于指標要求。但從罐體及濾料污染情況看,37℃時濾料表層開始出現少量油污,濾料含油量、雜質含量有所上升,濾料開始污染,試驗期間37℃下反沖洗30 d,水質能達標,但如長期保持該溫度進行反沖洗,濾料污染會逐漸加重,不能保證濾料再生效果,故確定反沖洗水溫最低應保持38℃,目前正在做反沖洗水溫38℃下的穩定性試驗。

3.4.5 延長反沖洗周期

反沖洗周期與過濾總水頭損失和出水水質兩個因素有關,過濾總水頭損失與過濾提升泵的揚程相比很小,因此可以按照出水水質來確定反沖洗周期。設計參數中,一般都確定為24 h,但是各污水站的運行負荷、來水水質各不相同,因此,在保證出水水質的情況下,可以適當延長反沖洗周期,減少反沖洗耗水量。

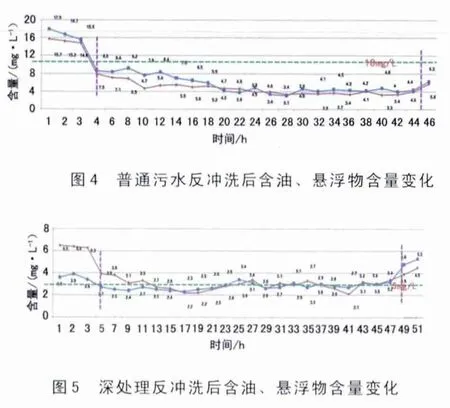

在杏V-Ⅱ普通污水站、深處理站濾后水質穩定達標情況下,開展延長反沖洗周期試驗。實驗前反沖洗周期均為24 h,在反沖洗1 h后開始取濾后水樣,化驗含油和懸浮物含量,見圖4、圖5。

從圖4可以看出,普通污水處理站濾床沉床時間為4 h左右,濾床沉床后過濾效果較好,含油、懸浮物含量均在10.0mg/L以下,45 h后含油、懸浮物含量有所上升,故普通污水處理站反沖洗周期確定為44 h。

從圖5可以看出,深處理站濾床沉床時間為5 h左右,濾床沉床后過濾效果明顯變好,含油、懸浮物含量大部分都在3.0mg/L以下,49 h含油、懸浮物含量出現超標現象,故深處理反沖洗周期確定為48 h。

4 認識及結論

1)污水系統反沖洗水單獨升溫,在工藝技術上是可行的,可以提高濾料再生效果。

2)反沖洗水單獨升溫后,解決了低溫集輸深入開展影響水質的瓶頸問題,使集輸節能降耗與污水處理效果相制約的矛盾得以解決,為低溫集輸規模的擴大開辟了通道。

3)反沖洗水單獨升溫后,可以適當延長反沖洗周期,既可增加反沖洗水沉降時間、降低耗水量,同時也降低員工勞動強度,方便員工管理。

4)探索出集輸系統降溫與污水處理系統升溫合理的技術參數,對解決其它區塊低溫集輸與污水處理效果相矛盾的問題具有一定的指導意義。

5)反沖洗水單獨升溫后,在保證正常集輸條件下,低溫集輸可繼續深入開展,可有效降低系統綜合能耗,杏V-Ⅱ聯合站創直接經濟效益341萬元,如考慮水質變化對開發效果的影響將具有巨大潛在的經濟效益。