20t氣動自翻車鋼結構生產工藝

王志, 蔡云鵬, 劉海龍

(哈爾濱軌道交通裝備有限責任公司,哈爾濱 150056)

20t氣動自翻車鋼結構生產工藝

王志, 蔡云鵬, 劉海龍

(哈爾濱軌道交通裝備有限責任公司,哈爾濱 150056)

主要介紹了20t氣動自翻車的結構、生產工藝及參數控制方法。

氣動自翻車;鋼結構;生產工藝

1 車體結構簡介

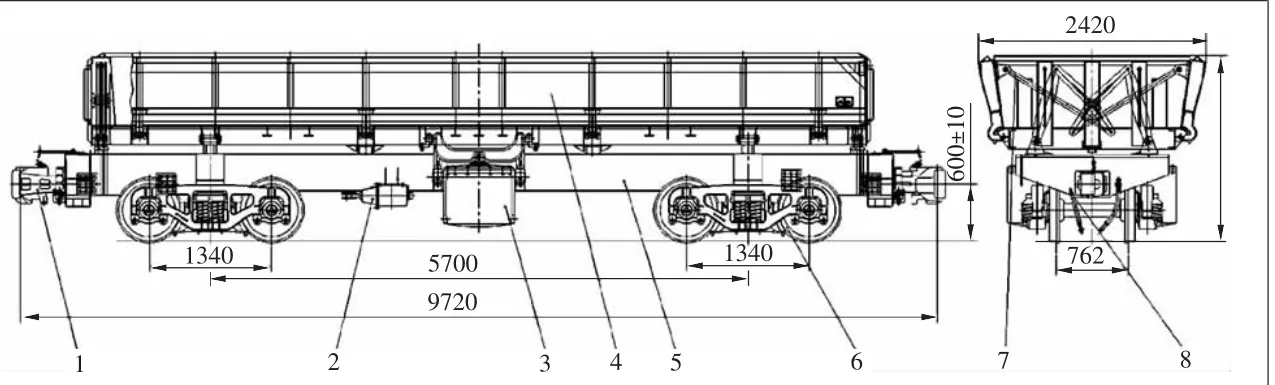

20t氣動自翻車是哈爾濱軌道交通裝備有限責任公司為通化鋼鐵集團板石礦業公司研制、生產的新型窄軌氣動自翻車,主要用于運輸礦石、巖石、沙礫、煤塊等散粒貨物。該車型與以往抑制軸傾翻結構的自翻車差異較大,采用連桿式傾翻機構。該設計結構很大程度上改善了傾翻系統在車輛使用過程中,受車箱底架變形的影響,提高了傾翻穩定性。車體由圖1所示部分組成。

圖1 20噸氣動自翻車結構圖

2 底梁組成生產工藝

底梁組成由箱型斷面底梁和枕梁、端梁、氣缸架及支撐等附件組成。中梁箱型結構由上下蓋板及兩個腹板等長板組成,主要生產工藝如下:

(1)長板拼接。長板拼接形式為雙面V型坡口焊接,主要流程為長板正位坡口焊接—反位氣刨焊清除焊縫夾碳層—焊接—焊接熱變形矯正—拼接焊縫探傷。拼接處坡口以板厚為考慮機械制備坡口角度,同時焊接前應預制組對角度,以便控制焊接熱變形。組對后應核對腹板彎角處中心尺寸,以便與下蓋板彎角處中心尺寸配合,實現箱型組對。

(2)箱型底梁組裝。主要流程為下蓋板組裝—兩側腹板組裝—各長板位置調整—內部配件組裝。單側腹板與中梁隔板進行預先組裝,如圖2所示可有效控制腹板間間距及組裝狀態;腹板與下蓋板間隙使用組裝夾具進行調整,保證腹板與下蓋板彎角尺寸配合不出現錯位;端部(從板座)及底梁內部使用工藝支撐管連接,保證內部330mm尺寸,防止焊后竹節變形。

圖2 單側腹板與隔板預先組裝

(3)箱型內部焊接、上蓋板組裝。流程為箱型內部焊縫焊接、上蓋板鋪裝。內部焊接利用合理的焊接順序及工藝管支撐,減少網格狀鋼結構變形;上蓋板鋪裝時應保證上蓋板中心與中梁中心一致。

(4)底梁焊接、附屬件組裝。主要流程為腹板與下蓋板焊縫焊接—腹板與上蓋板焊縫焊接—端梁、氣缸架及支撐等附件組焊。為保證焊接成型,采用底梁傾斜45°的方式進行焊接,同時合理的焊接順序也是控制底梁撓度的關鍵,即先進行下蓋板與腹板間焊縫的焊接,再進行上蓋板與腹板間焊縫,從底梁中心向兩側施焊,如圖3,利用焊接熱變形自然產生底梁2~12mm上撓,底梁組成與車箱組成的撓度配合是關鍵控制尺寸;附屬件組裝過程重點控制傾翻氣缸的工作面水平度,使用水平尺進行測量、調整,差值不得大于5mm。

圖3 底梁縱向焊縫焊接順序

3 車箱組成生產工藝

車箱組成由車箱底架組成、側門組成、端壁組成三大部件組成。其中車箱底架為魚骨狀結構。上平面鋪設地板,采用鉚焊混合的結構,地板鉚釘采用沉頭的平頭鉚釘,確保卸貨的暢通;側門由側門板、端立柱、4個折頁、上檐梁和下檐梁組焊而成,上檐梁上平面焊角鋼,防止礦石停留在上檐梁上;端壁組成由端板和立柱組成,內部安裝車箱端部四連桿傾翻機構。

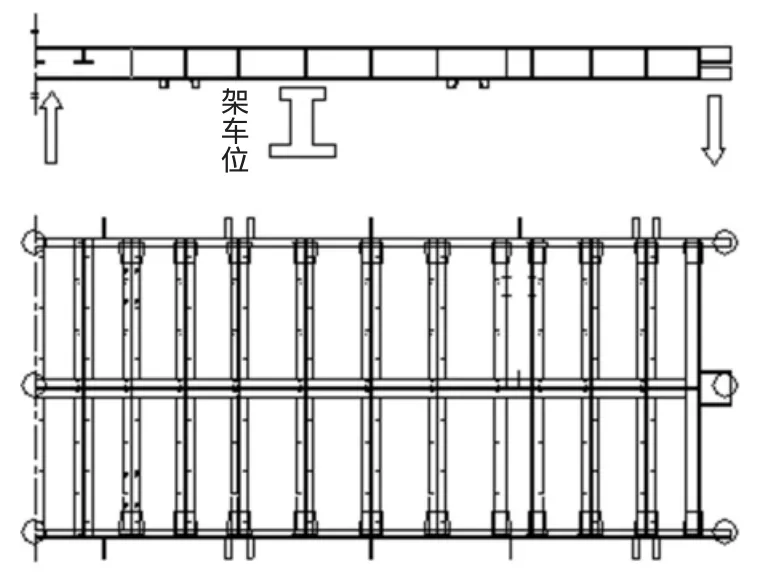

(1)車箱底架組裝。主要流程為魚骨狀結構組裝、翻轉焊接、地板鋪裝、端壁組成組裝。車箱底架組裝時應確保折頁縱向2400±1.5mm間距及橫向1870±1mm間距,以便整車組裝時與側門組成的安裝配合;地板鋪裝時,使用夾具及支撐裝置將車箱底架預制30~45mm上撓,且在受限狀態進行地板的鋪裝及焊接、鉚接工作,減少熱輸出對車箱底架形態的影響,最終形成車箱底架2~8mm平緩上撓,便于與底梁組成尺寸配合,如圖4所示;端壁組成安裝時應以車箱底架折頁中心為基準,配合重力線墜的使用,保證端壁組成與側門組成組裝后的尺寸配合。

圖4 車箱底架魚骨結構及預撓點分布

(2)側門組成組裝。主要流程為側門組成組裝、翻轉焊接。側門與車箱底架地板之間的間隙為車體關鍵控制尺寸,要求側門板下邊緣與地板間應有不大于8mm平滑過渡間隙。組裝側門時需控制側板下沿到折頁孔尺寸在誤差2mm范圍內。同時在組裝時預制12~14mm撓度,控制車箱底架與側門撓度匹配。

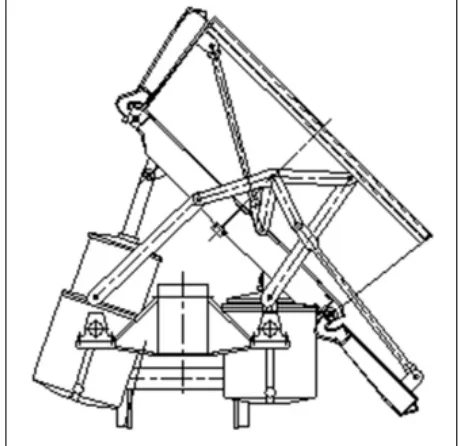

4 連桿機構組裝生產工藝

連桿機構組裝屬于該車型關鍵組裝工序,直接影響到整個傾翻系統的工作狀態。連桿組裝時,應先確保端壁組成內立柱、外立柱的安裝孔同軸度,可在端壁組成組裝時使用工藝圓銷實現。連桿組裝應先將三角杠桿組成組裝,再組裝連桿,通過連桿配裝與底梁配合的拉桿座,確保連接點處在同一平面內,在各連接部位涂抹適量潤滑脂保證轉動靈活。最后組裝杠桿,通過配裝側門拉桿座組成,調整拉桿座組成墊板的厚度,,確保側門與端壁間隙,連桿機構如圖5所示。

圖5 連桿傾翻機構

5 結 語

該車型各部件尺寸配合要求嚴格,生產工藝較復雜。2013年5月,該車在哈爾濱軌道交通裝備有限責任公司進行了生產及重車23t鐵礦石的傾翻試驗,試驗卸貨時礦石順利卸下,產品各項標準符合設計及客戶要求,生產工藝合理、順暢。

(編輯 立 明)

TD406

B

1002-2333(2013)09-0211-02

王志(1981-),男,工程師,從事鐵路貨車制造工藝工作。

2013-05-18