大功率柴油機全地域進氣質量流量的測量

付禮程,王憲成,張更云,和 穆

(1.防化研究院,北京 102205;2.裝甲兵工程學院機械工程系,北京 100072)

進氣流量測量的方法有很多,一般可分為4類:壓差式、容積式、速度式和質量流量測量[1];而質量流量的測量包括直接式、間接式和補償式。目前,在柴油機臺架實驗室中通常采用孔板流量計[2]測量進氣質量流量,結果較為準確;在實車上廣泛采用熱線風速儀[3-4]和熱膜 流量計[5-6]測量進氣質量流 量,熱線風速儀和熱膜流量計的優點是頻響快,可基本滿足柴油機實際工況下反應速度的要求。裝甲車輛動力艙空間狹窄,進氣量大,進氣質量流量傳感器無法實車安裝。本研究利用大氣壓力、環境溫度與空氣密度、黏度之間的關系,用補償方式消除不同地區空氣密度和黏度變化的影響,并通過測量進氣通道兩端進氣阻力,實現裝甲車輛全地域進氣質量的測量。

1 進氣質量流量補償式測量模型的建立

選取空氣濾清器絲網后內腔至三叉管入口的氣體實際流通管道進行研究,其實際結構見圖1。現將其簡化為氣體在大直徑管道D1流動至小截面管道D2,簡化后流通管道見圖2,圖中1,2兩處為壓力測量點。

對于空氣在管道的流動建立如下假設[7]:1)空氣是干燥、均勻、黏性、不可壓縮(馬赫數Ma<0.3)流體;2)空氣在此管道內流動損失主要由兩部分組成:空氣在濾清器濾塵絲網后的空腔內流動,由于管道截面突然縮小產生局部阻力損失;在膠皮管內流動產生的沿程阻力損失。

選取圖2中1—1和2—2有效截面以及直徑為De2的管壁作為控制面,在1,2點處建立黏性流體總流的伯努利方程:

式中:ze1為1點處的高度;ze2為2點處的高度;pe1為1點處的壓力;pe2為2點處的壓力;ue1為1點處的流速;ue2為2點處的流速;ρ0為空氣的密度;g為重力系數;λe為沿程阻力系數;ξe為局部阻力系數;le為膠皮管長度;de為膠皮管的內徑。其中,ze1=ze2,ue1=0。

根據黏性不可壓縮流體的連續性方程可得:

式中:Ae1為1點處流道的截面積;Ae2為2點處流道的截面積;Qe為氣體體積流量。

氣體質量流量為

式中:Ge為進氣質量流量。

氣體流動的雷諾數為

式中:Re為雷諾數;v0為運動黏度。

某型裝甲車輛柴油機Ge∈(0.20,1.24),由式(4)得Re∈(1.4×105,8.7×105),氣體流動在湍流管區。根據布拉修斯(Blasius)[1]給出沿程阻力系數為

由式(3)至式(5)得:

將式(6)按泰勒公式展開得:

式中:a0,a1和a2為待定系數。

管道阻力件截面突然縮小的局部阻力系數為

由式(1),式(2),式(7)和式(8)得:

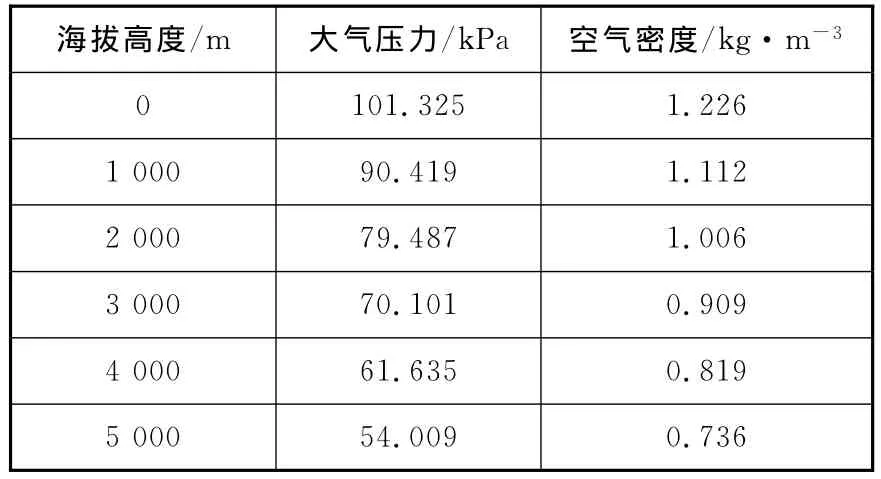

環境條件隨海拔變化規律一般采用國際標準大氣資料數據[8](見表1)。

表1 不同海拔高度下大氣狀況

通過對空氣密度與大氣壓力進行最小二乘法擬合,得到關系式為

式中:p0為大氣壓力。

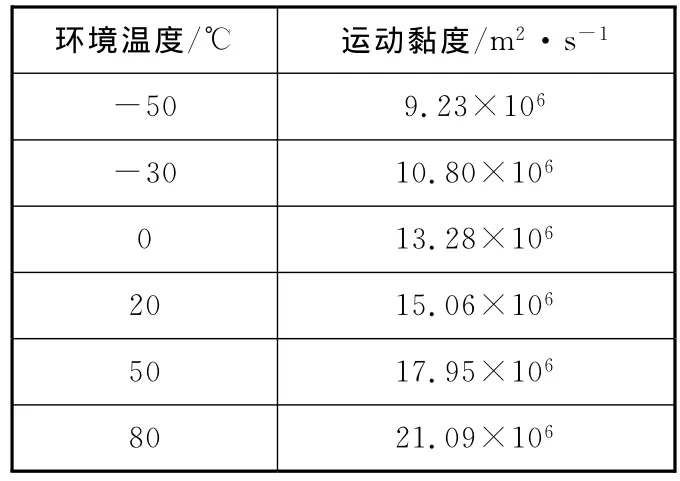

同時,依據文獻[8]提供的在標準大氣壓力下運動黏度與環境溫度數據(見表2),進行最小二乘法擬合得:

表2 標準大氣壓下干空氣溫度與運動黏度關系

2 進氣質量流量測量模型標定

模擬實車進氣通道,利用抽氣裝置模擬實車柴油機進氣,測量進氣通道兩端進氣阻力,進行模型標定試驗。試驗時大氣壓力為86.65 k Pa,環境溫度為23℃,試驗臺架見圖3。試驗設備主要包括空氣濾清器試驗臺、某型空氣濾清器1套、實車膠皮連接管、實車三通管、測壓管、孔板流量計、差壓傳感器、大氣壓力傳感器、溫度計等。

進氣質量流量測量模型標定試驗步驟:1)按實車裝配圖將試驗臺架連接完整;2)空氣流量按照標定空氣流量的60%開始進行調節,直至100%;3)在一定的空氣流量下,試驗臺穩定運轉1 min后記錄阻力和其他數據;4)標定試驗從低流量至高流量,再從高流量至低流量,測量2次;當2次測量的進氣阻力在2.94 k Pa以下時相差不大于5%,在2.94 k Pa以上時相差不大于3%時,取2次進氣阻力的算術平均值。

共進行了9組試驗,試驗結果見圖4。隨著進氣質量流量的增大,在相同流通截面積條件下,2個測點進氣阻力隨之增大,由于空氣從測點1到測點2產生局部阻力損失和沿程阻力損失,所以測點2進氣阻力大于測點1。同時,在標定工況進氣質量流量為1.24 kg/s時,測點2與測點1進氣阻力差最大為3.35 k Pa,表明此處能量損失最大。

選 取 進 氣 質 量 流 量 分 別 為 1.24 kg/s,0.993 kg/s和0.745 kg/s 3組數據,代入式(9)中,求得系數a0=-23.49,a1=-70.16,a2=-25.58。因此,某型裝甲車輛進氣質量流量計算式為

式中,ρ0和v0由式(10)及式(11)求得。

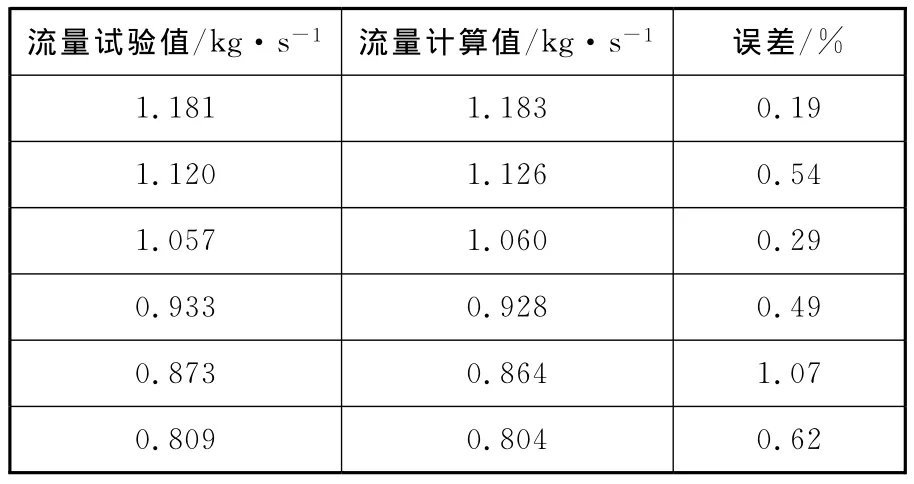

選取圖4中的其他組數據,通過測量模型計算進氣質量流量,試驗數據與計算結果對比見表3,計算值最大誤差為1.07%。

表3 試驗數據與計算結果對比

3 進氣質量流量測量模型實車應用

分別在北京與拉薩對發動機原位空轉及駕駛訓練進行了進氣質量流量的實車測試。測量系統為自行開發的進氣質量流量測量系統[9]。測量系統包括傳感器、數據處理器以及顯示屏,采集的數據包括大氣壓力、環境溫度、空氣濾清器后壓力(測點1)、壓氣機前壓力(測點2)等。測量系統結構示意見圖5。

3.1 北京地區實車原位空轉試驗

按照某型裝甲車輛操作要求起動柴油機,預熱后(水溫T1≥40℃、油溫T2≥40℃),穩定柴油機轉速為600 r/min,保持變速箱擋位為空擋,穩定柴油機轉速,每間隔200 r/min對柴油機參數進行1組測試,每組測試時間為1 min,直至最高轉速2 000 r/min,然后轉速由高至低降為600 r/min,測試所得的壓力數據取2次平均值。進氣質量流量估算結果見圖6。進氣質量流量隨著柴油機轉速的增大而增加,在柴油機轉速為2 000 r/min時達到最大值,進氣質量流量的計算結果與柴油機實際進氣質量流量變化規律相符。

3.2 拉薩地區實車駕駛訓練試驗

按照裝甲車輛駕駛訓練規范,車輛選擇在沿河灘較大的環形跑道進行駕駛訓練。跑道上設有土嶺、壕溝、限制路等障礙,總駕駛時間約為18 min,其進氣質量流量分布見圖7。此次駕駛訓練中,進氣質量流量在0.24~0.76 kg/s之間波動,與劇烈變化的實際訓練工況相符。

4 結論

a)基于黏性流體總流伯努利方程,采用補償方式消除空氣密度和黏度變化的影響,建立了某型裝甲車輛進氣質量流量測量模型;

b)對進氣質量流量測量模型進行了標定,標定結果表明測量模型的最大誤差為1.07%,測量模型可進行實車應用;

c)分別在北京地區和拉薩地區進行了實車應用,結果表明,在北京地區原位空轉試驗中,進氣質量流量隨著柴油機轉速的增大而增加,在柴油機轉速為2 000 r/min時達到最大值0.62 kg/s,在拉薩地區駕駛訓練中,進氣質量流量在0.24~0.76 kg/s之間波動,符合柴油機實際進氣質量設計要求。

[1] Yang Shi Ming,Tao Wen Shuan.Heat Transfer Theory[M].[S.l.]:Higher Education Press,1998:4-24.

[2] 謝慶森,張士強,劉德新.旋進流量計在發動機氣道特性研究中的應用[J].車用發動機,2005(6):48-51.

[3] 費海平,朱 榮,周兆英.微型熱式流速傳感器及其在微型飛行器翼表流場測量中的應用[J].傳感器技術學報,2007,20(5):1134-1138.

[4] BRUUNHH.Hot-wire Anemometry Principle and Signal Analysis[M].New York:Oxford University Press,1995.

[5] 闕瑞義,朱 榮,劉 鵬.組合熱膜式流速矢量傳感器[J].光學精密工程,2011(1):103-108.

[6] Kim Seunghyun,Nam Teckjin,Park Sekwang.Measurement of Flow Direction and Velocity Using a Micro Machined Flow Sensor[J].Sensors and Actuators,2004,114:312-318.

[7] Gui Ke Ting,Wang Jun,Wang Qiu Ying.Engineering Fluid Chanics[M].[S.l.]:Science Press,2003:157-213.

[8] 沈穎剛.高原環境下內燃機工作過程應用基礎研究[D].天津:天津大學,2003.

[9] 王憲成,張根良,和 穆.車用柴油機技術狀態數據實時采集系統設計[J].車用發動機,2011(4):23-26.