降低抽油機井能耗的試驗

梁化平(大慶油田有限責任公司第七采油廠)

降低抽油機井能耗的試驗

梁化平(大慶油田有限責任公司第七采油廠)

在油田生產中,抽油機是油田的耗電大戶,因此,降低抽油機井的能耗是節能降耗關注的重點。針對油田生產能耗逐年上升的現狀,分析盤根、皮帶的松緊度與能耗的關系,通過開展試驗,制定調整實施界限。試驗結論對降低抽油機井的能耗具有一定的參考價值,為企業節能降耗的有效發展提供了保證。

抽油機井 盤根松緊 合理扭矩 皮帶 能耗試驗

抽油機是石油生產的耗電大戶,降低抽油機井的能耗是節能降耗關注的重點。文中系統地探討了盤根、皮帶松緊度與能耗的關系,通過試驗制定調整實施界限。試驗結論對于降低電能消耗具有一定的參考價值。采油七廠第四油礦目前已建成聯合站1座、轉油站 2座、注配間 20座,共投產油水井764 口,其中,油井 528 口、注水井 236 口。截至2012 年 底 , 年 產 液 28.2218 × 104t, 年 產 油 17.825 7 × 104t, 年 注 水 71.7347 × 104m3。 全 年 總 耗 電2950 × 104kWh, 噸 液 耗 電 121kWh, 噸 油 耗 電249.3kWh。

1 盤根松緊度與能耗關系試驗

1.1相同測試點數能耗變化

不同井盤根最松到最緊圈數不同,平均值為3圈,即平均每隔一圈為一個測試點。現場試驗32口井,盤根從松到緊四個點能耗成正比上升,在最松點能耗最低,見圖1、圖2、表1。

圖1 盤根松緊度與電動機有功功率變化曲線

1.2相同圈數且加密測試點數能耗變化

現場試驗42口井,采用能耗比得出不同點能耗值,繪制能耗比曲線,規律與前期試驗結論一致,即最松點能耗最低,隨著盤根擰緊,能耗逐步升高,見圖3。

圖2 盤根松緊度與系統效率變化曲線

表1 松緊度與電動機有功功率和系統效率變化統計

圖3 盤根不同松緊度下能耗比曲線

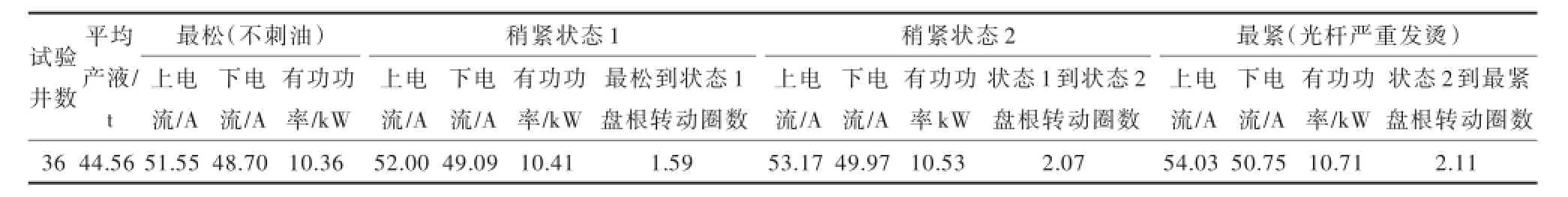

1.3不計具體圈數,從最松擰到最緊過程中選取四點能耗變化

現場試驗36口井,統計試驗效果,見表2。

通過三項試驗從盤根最緊點到實施界限最佳點 , 有 功 功 率 下 降 0.38kW, 單 井 日 節 電 9.12kWh。 據試驗結 果 量 化 抽 油機井加 盤 根 操 作 標準[1]:

表2 調整盤根不同松緊度四個點能耗值

表3 抽油機井皮帶松緊度試驗效果

1)盤根盒應不刺不漏,光桿不發熱。

2)盤根調整至不漏油最松狀態,選擇在最松狀態下緊 1.59 圈。

1.4不同區塊、不同含水級別進行盤根盒松緊度量化試驗

按合理扭矩調整區間調整盤根松緊度 956 井次 , 平 均 單 井 節 電 率 4.38% , 實 現 節 電 98.8× 104kWh。為最大程度降低緊盤根造成的電能消耗,利用扭矩扳手對盤根盒壓蓋過緊的井開展松緊度調整工作,從8月份開始進行盤根上蓋松緊度調整,共調整 45 口井,平均單井日節電 4.2kWh。

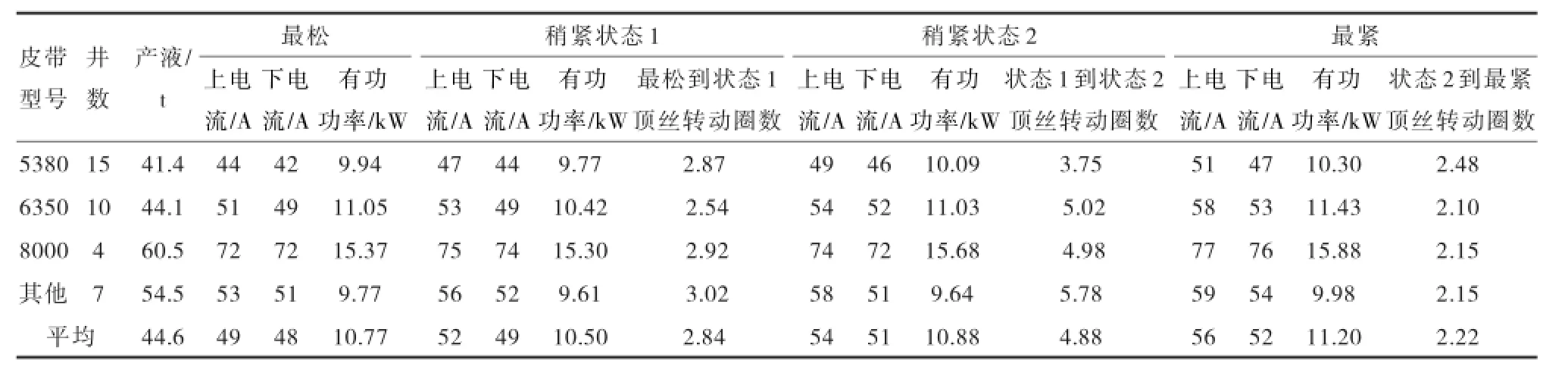

2 皮帶松緊度與能耗關系試驗

2.1采用相同測試點數能耗變化

以抽油機井皮帶不打滑為最松點,皮帶繃緊為最緊點,最松到最緊過程中按距離平均選取兩點,調整電動機移動距離,逐漸上緊皮帶,同步測試這四點電流、能耗變化情況。

2.2采用移動相同距離能耗變化

為確定抽油機井皮帶松緊度實施界限,后續采用移動相同距離進行能耗測試且加密測試點數。現場試驗42口井,根據單井試驗數據,采用能耗比得 出皮帶不 同 點 能 耗 值,見圖4[2]。

對于 5380和 6350型皮帶,當距離最松點 6mm處,能耗最低;對于 8000型皮帶,當距離最松點8mm 處 ,能耗最 低[3]。

2.3重新在最松到最緊過程中選取四個點測試能耗變化

以最松到最緊過程中選取四個點測試能耗變化,現場試驗 36口井,見表3。

圖4 5380、6350、8000皮帶不同松緊度下能耗比曲線

3 結論

據上述試驗結果量化皮帶操作標準:一是電動機皮帶輪與減速箱皮帶輪四點成一線;二是以抽油機井皮帶不打滑為最松點,最節能狀態為皮帶從最松狀態電動機頂絲擰緊 2.84 圈,調整電動機移動距離,使皮帶適當繃緊,達到節能降耗的目的。

[1] 范風英.提高抽油機井系統效率技術[M].北京:石油大學出版社,2002:28-29.

[2] 胡博仲.大慶油田機械采油配套技術[M].北京:石油工業出版社,1998:37-38.

[3] 萬 仁 溥.采 油 工 程 手 冊 [M].北 京:石 油 工 業 出 版 社, 2000:31-32.

10.3969/j.issn.2095-1493.2013.007.006

2013-04-08)

梁化平,2011 年畢業于東北石油大學 (石油工程專業), 從 事 油 田 采 油 生 產 管 理 工 作 , E-mail: huazhimonglijia@163. com,地址:黑龍江省大慶油田有限責任公司第七采油廠第四油礦生產辦,163517。