大型燃煤發電機組節油點火方案的設計與比較

羅輦

(浙江省電力設計院,浙江 杭州 310012)

石油是一種不可再生的資源,過分依賴進口石油,對我國的經濟發展和經濟安全帶來極大的不確定性。我國已經把石油同水、糧食一起列為關系我國經濟安全和長遠發展的戰略資源;因此對石油資源的認識必須完成從一般性資源到戰略性資源的轉變,加大節油力度,實施積極的節油戰略。

對于新建火力發電機組,其在試運行期間需要經過復雜的調試階段。通常使用常規點火方式的電廠在這個階段需要消耗大量的燃油;另外維持一個機組運行,啟、停,調峰的工況下的工作,每年同樣需要消耗大量的燃油。若將常規點火方式改為節油點火方式,光調試階段節省的燃油費用就足夠收回相當部分的設備購置費用,而且每年運行中節省的費用更是大大降低。

因此,無論是從國家大環境著眼,還是從企業經濟利益的角度看,研究燃油系統優化都很有必要。在此,以某發電廠2×660MW超 超臨界燃煤機組為例,在對不同節油點火方案進行詳細論述的基礎上,對鍋爐點火系統進行了設計優化。

1 鍋爐點火采用節油方式的可行性

1.1 鍋爐概況

某發電廠2×660MW超超臨界燃煤機組初步設計中鍋爐采用前后墻對沖燃燒方式,配備6臺磨煤機,每臺磨煤機對應1層共6只燃燒器,采用神華煤和褐煤按4:1比例摻配而成的神華混煤作為設計煤種,大同煤礦集團在秦皇島進行摻配的混煤作為校核煤質。采取節油點火系統時,煤粉應確保被穩定高效地點燃,即使在鍋爐冷態點火也能保持較高的燃盡水平。下面從設計煤種和校核煤種的著火穩定性和燃盡特性來分析該鍋爐是否適合節油點火。

1.2 著火穩定性

煤的著火穩定性是燃燒安全經濟的基礎,,它有很多表示方法。根據普華煤質特性判別準則,現以著火穩定性指數【1】來表示。著火穩定性指數Rw的表達式為:

式中:Vdaf為干燥無灰基揮發分,此處設計煤種為36.51%,校核煤種為38.00%。

根據式(1)計算可知設計煤種的Rw為5.562,校核煤種的Rw為 5.642,查詢文獻【1】可知設計煤種和校核煤種都屬于易著火煤質。

1.3 燃盡特性

煤的燃盡特性用燃盡特性指數Rj表示【1】,其表達式為:

根據式(2)計算可知設計煤質的Rj為5.24,校核煤質的Rj為5.4,查詢文獻【1】可知設計煤種和校核煤種都屬于易燃盡煤質。

綜合分析煤質的著火穩定性和燃盡特性后,可知該鍋爐的燃用煤質適合采用節油點火系統。

2 三種節油點火方案的技術比較

目前,常用的節油點火方案主要有3種:單層微油點火方案,單層等離子點火方案和兩層等離子點火方案。以下主要從工作原理、優缺點、技術分析及成熟性對這3個方案進行比較。

2.1 單層微油點火方案

2.1.1 微油點火的原理

微油點火的基本原理是:利用高能氣化油槍,使微量的油燃燒,并形成溫度很高的油火焰(1600~1800℃),該高溫火焰首先使部分煤粉溫度迅速升高,著火燃燒,然后已經著火燃燒的煤粉與更多煤粉混合并點燃它們,分級燃燒,逐級放大,達到點燃煤粉的目的。通常微油點火系統的燃盡率在冷爐點火初期可以達到80%。

微油點火系統通常由煤粉燃燒器、油燃燒器、氣膜風管路、油系統管路、控制系統及輔助系統等組成。

2.1.2 微油點火的優缺點

由于微油點火對煤種的適應性較高,且微油點火系統使用的是成熟的油槍點火方式,故具有較高的可靠性。反應時間方面,微油燃燒器由于使用燃油作為燃燒介質,故系統投入快,反應時間短。環保性方面,微油點火系統由于近幾年的研究,大大提高了點火初期的燃盡率,加之微油系統投運時消耗的燃油量進一步的降低,已達到了點火初期投運電除塵的條件。但使用微油點火系統時,由于脫硫煙道旁路的取消,未燃盡的燃油會隨煙氣移動至尾部煙道而進入脫硫系統,這些燃油會污染脫硫系統中的石灰石漿液,對脫硫系統效率有所影響。

2.1.3 單層微油點火方案技術分析

該鍋爐若采用本方案設計時,可將鍋爐最下層前墻或后墻燃燒器改為微油燃燒器,在鍋爐點火和穩燃期間,該燃燒器具有鍋爐點火和穩燃功能;在鍋爐正常運行時,該燃燒器具有主燃燒器功能,且在出力方面及燃燒工況與原來保持一致。

在鍋爐點火或穩燃期間,若因對應微油點火燃燒器的那臺磨煤機故障或處于檢修狀態無法投運;或因微油點火系統自身故障或處于檢修狀態而導致微油燃燒系器無法投運時,鍋爐需使用常規油槍進行點火或穩燃。故本方案仍需保留鍋爐常規油槍及配套燃油系統。

根據文獻【2】的規定,本方案燃油系統需配置3臺50%的供油泵,以及2×300 m3的油罐。

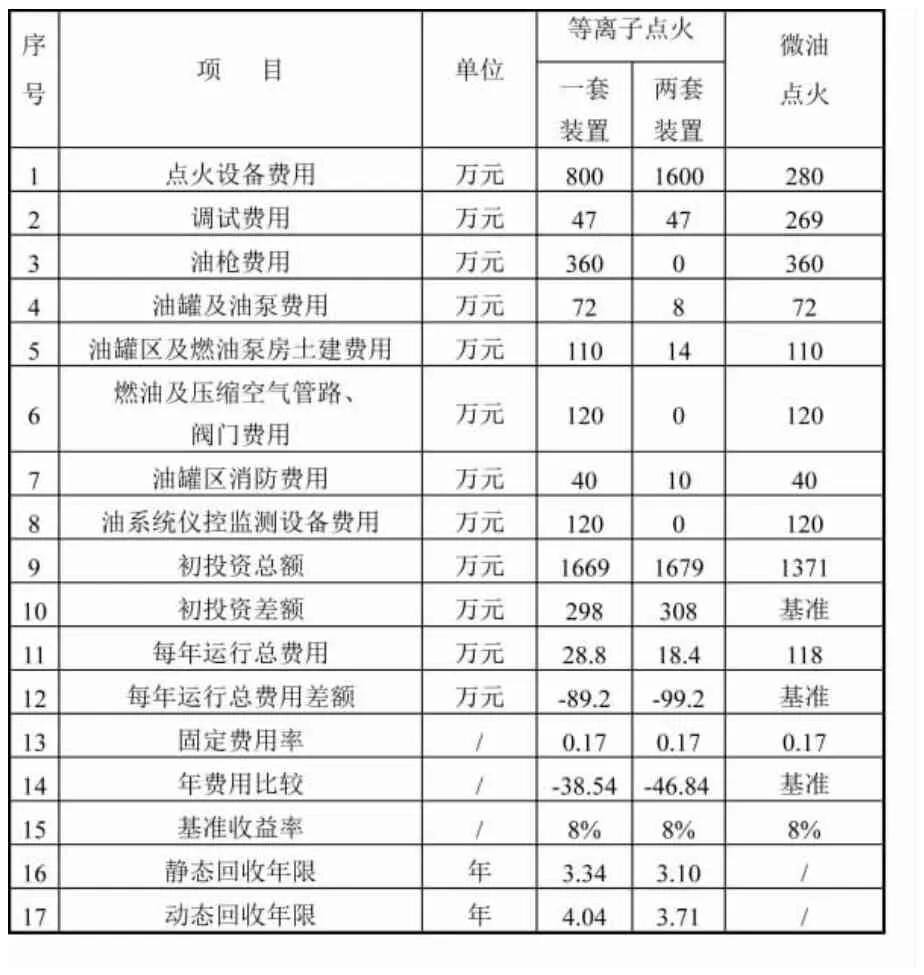

表1 三種節油方案的經濟性比較

2.1.4 單層微油點火方案的成熟性

微油點火系統現已用于煙煤、無煙煤、劣質煙煤甚至貧煤等各種煤種的各式形式的鍋爐上,機組容量從125MW到1000MW,燃燒方式包括了切圓和前后墻對沖式,截止到2010年底,該技術已經應用在30多個電廠中的70多個大小機組中,技術已很成熟。其中典型的工程有:廣東沙角發電廠C廠#2機組660MW四角切圓燃燒直流爐;北侖發電廠5×600MW直吹式鍋爐;國華廣東臺山發電廠2×1000MW直吹式鍋爐;廣東汕尾發電廠4×600MW旋流/前后墻對沖燃燒直吹式鍋爐;浙江嘉興電廠三期#2×1000MW八角雙切圓燃燒直流鍋爐等。以上機組產生的節油效果十分明顯,節約費用十分可觀。

2.2 單層等離子點火方案

2.2.1 等離子煤粉點火的原理

等離子點火裝置利用直流電流在一定介質氣壓的條件下接觸引弧,并在強磁場控制下獲得穩定功率的定向流動空氣等離子體,該等離子體在點火燃燒器中形成T>4000K的梯度極大的局部高溫火核,煤粉顆粒通過該等離子體火核時,在千分之一秒內迅速釋放出揮發物,再造揮發分,并使煤粉顆粒破裂粉碎,從而迅速燃燒。由于反映是在氣固兩相流中進行,高溫等離子體使混合物發生了一系列物理化學變化,近而使煤粉的燃燒速度加快,達到點火并加速煤粉燃燒的目的,大大的減少了促使煤粉燃燒所需要的引燃能量。通常等離子系統的燃盡率在冷爐點火初期可達到75%左右。

等離子點火系統采用由等離子點火設備及其輔助系統組成,等離子點火設備由等離子發生器、等離子燃燒器、電源柜、隔離變壓器等組成,輔助系統由載體空氣系統、冷卻水系統、圖像火檢系統、熱控系統、冷爐制粉系統、等離子燃燒器壁溫監測系統、等離子一次風監測系統等組成。

2.2.2 等離子煤粉點火的優缺點

目前使用的第三代等離子點火技術1年只需更換1~2次陽極,7~8次陰極,此外基本無其他維護,同樣具有擁有較高的安全可靠性。反應時間方面,由于等離子點火使用高壓電源,電氣設備啟停需要準備時間,故投運反應可能較微油點火系統稍慢。

環保性方面,由于等離子點火系統點火時不需投油,所以等離子點火系統在啟動初期即可投電除塵。此外,由于不使用油系統,不會有燃油進入末端脫硫系統污染石灰石漿液,就不會影響脫硫系統的正常運行。

2.2.3 單層等離子點火方案技術分析

該鍋爐若采用本方案設計時,與微油點火設計方案相似,將鍋爐前墻或后墻最下層燃燒器改為等離子燃燒器,在鍋爐點火和穩燃期間,該燃燒器具有鍋爐點火和穩燃功能;在鍋爐正常運行時,該燃燒器具有主燃燒器功能,且在出力方面及燃燒工況與原來保持一致。

與微油點火方案相同,使用單層等離子點火系統時,也需保留鍋爐常規油槍及配套燃油系統。油槍及配套燃油系統的設置與單層微油點火方案相同。

2.2.4 等離子點火的成熟性

目前,等離子點火及穩燃技術已成功應用于劣質煙煤、煙煤和褐煤;機組容量等級從50MW~1000MW;燃燒方式包括切向燃燒直流燃燒器和墻式燃燒旋流燃燒器;制粉系統類型包括鋼球磨中儲式、雙進雙出鋼球磨直吹式、中速磨直吹式和風扇磨直吹式制粉系統;包括已運行的600MW及以上機組,已應用于30多個發電廠近百余臺鍋爐,技術已臻成熟。典型工程有:浙江國華寧海發電廠4×600MW超臨界機組;浙江浙能蘭溪發電廠4×600MW 超臨界機組;浙江大唐烏沙山發電廠4×600MW超臨界機組;國電浙江北侖發電廠三期2×1000MW超超臨界機組;浙江國華寧海發電廠二期2×1000MW超超臨界機組;浙江華能玉環發電廠2×1000MW超超臨界機組等。以上機組采用等離子點火后效果良好,節油產生的經濟效益十分可觀。

2.3 兩層等離子點火方案

兩層等離子點火系統的原理和優缺點與單層等離子點火系統的技術原理基本相同,此處不再贅述,下面主要介紹方案技術分析和成熟性。

2.3.1 兩層等離子點火方案技術分析

該鍋爐若采用本方案設計時,可將鍋爐最下層前后墻燃燒器均改為等離子燃燒器,在鍋爐點火和穩燃期間,該燃燒器都具有鍋爐點火和穩燃功能;在鍋爐正常運行時,該燃燒器都具有主燃燒器功能,且在出力方面及燃燒工況與原來保持一致。

由于兩層等離子點火系統互為備用,避免了微油點火系統和單套微油點火系統可能發生特定情況無法投用的弊端,所以可以取消鍋爐常規油槍及配套燃油系統。

2.3.2 兩層等離子點火方案的成熟性

目前已有不少發電廠在單套等離子點火系統的基礎上,采用了兩層等離子點火系統,取消了鍋爐常規油槍及配套燃油系統。典型工程有:國電黃金埠發電廠2×600MW機組;粵電惠來發電廠2×600MW機組;華能日照發電廠2×600MW機組;山東華能威海發電廠2×600MW機組等。以上機組采用兩層等離子點火后效果良好,實現了無燃油機組。

此外,在百萬級機組上,陜西府谷清水川發電廠二期2×1000MW機組也已經確定將使用兩層等離子點火技術。

3 三種節油方案的經濟性比較

以上三種節油點火設計方案的經濟分析可以從三個方面考慮:點火系統設備投資和調試費用、輔助系統設備投資以及運行維護費用。

3.1 點火系統設備投資及調試費用

調試時間按每臺爐需使用節油點火系統350h計;單層微油點火小油槍出力按80kg/h,單層等離子燃燒器功率按200kw計;每層改造6只小油槍/等離子燃燒器;燃油費用按8000元/t,電費按0.457元/kWh計。

(1)單層微油點火方案:每套小油槍微油點火設備投資約180萬,2臺爐共需投資約360萬元;調試期間使用輕質燃油作為燃料,單臺機組調試投油需消耗168t燃油,2臺爐共消耗336t燃油,則兩臺爐合計調試成本約269萬元。

(2)單層等離子點火方案:建設單套等離子點火系統設備投資約800萬元;調試時每臺爐消耗電力約19萬元,消耗電極費用約4.5萬元。兩臺爐合計調試成本約47萬元。

(3)兩層等離子點火方案:每套等離子設備總投資約400萬,建設兩套等離子點火系統2臺爐共需1600萬元;每臺爐調試時需消耗電能約19萬元;按每個陽極頭成本4000元,壽命400h,每個陰極頭成本500元,壽命50h計,調試階段每臺爐需花費約4.5萬元電極費用。兩臺爐合計調試成本約47萬元。

3.2 輔助系統設備投資

(1)使用單層等離子點火方案和單層微油點火方案由于需要配合油系統的使用,需增加較多輔助系統,主要分為油罐區輔助系統和鍋爐燃油系統兩個部分;

①油罐區輔助系統有:2×300m3油罐及供油泵需投資約72萬元;油罐區基礎及油泵房土建投資約110萬元;油罐區消防設備投資約40萬元。

②鍋爐燃油系統主要有:鍋爐油槍設備每套約180萬元;燃油供油管及吹掃壓縮空氣管及相應閥門每臺爐需投資約60萬元;油系統儀控監測設備每臺爐需投資約60萬元。

(2)兩層等離子點火方案由于取消了油系統,幾乎沒有輔助系統投資。但由于本工程采用燃油啟動鍋爐,需設置2×50 m3油罐需要約8萬元;油罐區土建費用約14萬元;油罐區消防設備投資約10萬元。

3.3 運行成本

運行費用按機組每年冷態啟動兩次,每次10h;熱態啟動8次,每次2.5h;全年低負荷運行時間100h計。

(1)單層等離子點火方案與兩層等離子點火方案的等離子點火器每年運行的總時間數近似相同,其運行總成本包括運行電費和電極更換費。

每套等離子裝置每年工作消耗的電費約為7.7萬元;每年電極消耗費用約1.7萬元。油系統供油泵每年工作需消耗電費約10萬元。則單層等離子點火方案每年合計運行費用兩臺爐合計約28.8萬元,雙層等離子點火方案每年運行費用兩臺爐合計約18.8萬元。

(2)單層微油點火方案的運行費用:按每只油槍出力80kg/h,燃油價格8000元/t估算,每套微油點火裝置每年運行費用為54萬元;油系統供油泵每年工作需消耗電費約10萬元。則單層微油點火方案兩臺爐合計年運行費用約118萬元。

3.4 總費用比較(見表1)

綜合以上點火系統設備投資和調試費用、輔助系統設備投資以及運行維護費用的計算,可列出表1,表中數據均為概算,初投資差額、每年運行總費用差額、年費用比較、靜態回收年限、動態回收年限均以微油點火方案為基準計算;固定費用率按一套微油點火系統的投資計算,為方便計算,此處取0.17;基準收益率此處取8%。

靜態回收期(PP)是初投資不計算時間價值的投資回收期,以年為單位,計算方法如式(3)所示。

PP=初投資差額/每年運行總費用差額 (3)

動態回收期(Pt)是初投資計算時間價值的投資回收期,以年為單位,計算方法如式(4)所示。

Pt=初投資差額(1+基準利率)Pt/每年運行總費用差額 (4)

從表1可以看出,初投資方面微油點火方案少于等離子點火方案,但投入運行之后等離子系統每年便可節約近過百萬元費用,4年左右等離子點火方案總投資成本將與微油點火方案持平,4年之后離子點火方案將更優于微油點火方案,尤其是兩層等離子點火方案的經濟性最佳,而且兩層等離子點火方案取消了油系統,節約了廠區占地,也省去了每年油路檢查維護的人力和費用。

結語

從技術分析來看,三種節油點火方案各有特點,都可適用于本工程。從綜合經濟效益分析可以看出,兩層等離子點火方案的經濟性最佳;另由于兩層等離子點火系統取消了爐前油系統,不僅節約了發電廠占地,又減少了發電廠危險源,還可節省燃油系統的維護成本。基于以上各方面考慮,本工程鍋爐點火方式推薦采用兩層等離子點火方案,取消機組燃油系統,實現無燃油電廠。

[1]GB5751-2009中國煤炭分類[S].北京:中國標準出版社,2009.

[2]GB50660-2011大中型火力發電廠設計規范[S].北京:中國計劃出版社,2011.

[3]陳守倫,袁建國,程芳.投資回收年限若干特殊問題研究 [J].河海大學學報,2003,31(2):237-240.

[4]DL/T5240-2002火力發電廠燃燒系統設計計算技術規程[S].北京:中國電力出版社,2002.

[5]DL/T5204-2005火力發電廠油氣管道技術規程 [S].北京:中國電力出版社,2005.

[6]DL/T5145-2002火力發電廠制粉系統設計計算技術規定[S].北京:中國電力出版社,2002.