XJM-KS24大型浮選機分選高變質無煙煤的工藝應用與效益分析

丁其全

(冀中能源邯鄲礦業集團公司,河北省邯鄲市,056002)

1 概述

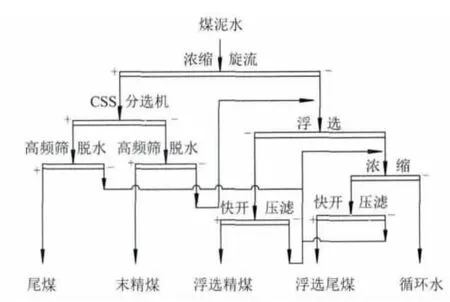

冀中能源邯礦集團陶二礦選煤廠是一座入選能力為1.20 Mt/a的礦井型無煙煤選煤廠,該廠原生產工藝為80~0 mm不脫泥三產品重介分選,粗煤泥采用CSS提取精煤,細煤泥濃縮壓濾回收,洗水閉路循環。2011年底為了響應邯礦集團精煤戰略實現提質增效,選煤廠對生產工藝進行了改進,在原有生產工藝的基礎上增加了煤泥浮選并于2012年1月投入生產,其煤泥水處理工藝流程如圖1所示。

圖1 陶二礦選煤廠煤泥水處理工藝流程

2 XJM-KS型浮選機概況

XJM-KS型浮選機是在XJM-S型浮選機成功應用的基礎上,研發出的集礦漿預處理作業和分選作業于一體的浮選機,該機的礦漿預處理作業在礦化器中完成,礦化器由噴射器、喉管和擴散管等幾個部分組成。來料礦漿首先進入礦化器與藥劑充分混合和礦化,再進入浮選機槽中進行分選。XJM-KS型浮選機簡化了浮選工藝,給浮選系統工藝布置帶來了極大的方便。

2.1 XJM-KS型浮選機工作原理

經過礦化器的礦化作用,將礦漿和藥劑混合后進入浮選機第一室的假底下,葉輪旋轉在輪腔中形成負壓,使得假底下和槽內的礦漿分別由葉輪的下吸口和上吸口進入混合區,同時外界空氣沿導氣管筒進入混合區,礦漿、空氣和藥劑在這里充分混合。在葉輪離心力的作用下,混合后的礦漿進入礦化區,空氣被粉碎形成氣泡并與煤粒充分接觸,形成礦化氣泡,在定子和紊流板的作用下均勻分布于槽體截面,并且向上升浮進入分離區富集形成泡沫層后由刮泡機構排出。

假底上部未被礦化的煤粒通過循環孔和上吸口吸入葉輪,再次混合、礦化和分離。槽內未及時礦化的部分礦漿,通過埋沒在礦漿中的中礦箱進入第二室的假底下,完成如同第一室的全部過程后進入第三室。如此周而復始,礦漿經最后一室分選后入尾礦箱排出最終尾礦。

2.2 工藝特點

(1)礦化器的使用,簡化了浮選工藝系統,減少了占地面積,提高了礦化率和分選效果。

(2)采用較為先進的 “假底底吸、周邊溢流”入料方式,集直流式入料和自吸式入料于一體,克服了單獨使用直流式入料礦漿易發生短路的缺點和自吸式入料礦漿通過量小的缺點。

(3)獨特的空氣流道,將套筒進氣管吸入的空氣同時導入上、下層葉輪腔內,保證通過葉輪上下層的礦漿流在最佳礦化區域,極大地提高了礦漿礦化的幾率,提高了浮選速度。

(4)該浮選機采用液位自動或手動調節裝置,可通過控制系統自動調節尾礦閘板,簡化了操作,降低了工人的勞動強度;當控制系統出現故障時,可通過手動操作保證生產順利進行。

(5)槽內礦漿采用 “W”形立體循環方式,氣泡在槽內分布均勻,流態合理。

(6)浮選機的型號為XJM-KS24系列浮選機,其技術參數如下:外形尺寸為16272 mm×3950 mm×3566 mm,單槽容積為24 m3,干煤泥處理能力為0.6~1.0 t/h,礦漿處理能力為6~10 m3/h,入料壓力為0.06~0.12 MPa;攪拌電機功率為45 k W,刮泡機功率為3 k W。

3 應用效果及效益分析

3.1 煤泥性質分析

陶二礦選煤廠主要入洗本礦原煤,煤種屬高變質無煙煤。洗精煤主要用于冶金和化工等行業,原煤±0.1 mm含量在30%~40%,屬難選煤。精煤產品的灰分不大于15.5%,硫分不大于1.0%。入浮煤泥篩分和浮沉試驗結果見表1和表2。

表1 小篩分試驗結果

從表1可以看出,入浮煤泥中+0.50 mm的顆粒的產率達到了7.67%,試驗過程中顯見大顆粒矸石,是由于矸石脫介篩跑粗造成的,經過調整篩板這部分顆粒已經去除;煤泥主導粒級為-0.045 mm,其含量高達47.35%,且灰分較高,說明煤泥泥化較嚴重。

從表2可以看出,浮選精煤灰分為14%時,精煤理論產率為43.23%。在入浮煤泥的小浮選試驗中,小浮選試驗條件為浮選機容積為1.5 L,礦漿濃度為80 g/L,攪拌速度為1800 r/min,充氣量為0.25 m3/(m2·min),礦漿預攪拌時間為2 min,接觸時間為2 min,刮泡時間為3 min,入料灰分為42.35%。

對藥劑的用量及兩種藥劑的比例關系展開了進一步的探索,試驗結果見表3。

表2 小浮沉試驗結果

表3 小浮選實驗結果(柴油+GF)

由表3可以看出,當捕收劑和起泡劑的比例為4∶1時的浮選效果最好,精煤灰分為13.92%時,可燃體回收率在65%左右,煤泥可浮性為中等可浮(依據煤炭可浮性評定辦法MT/T259-1991)。

3.2 應用效果及效益

浮選車間自投產以來,經過2個月的調試,生產指標趨于穩定,2012年的1-10月份的生產情況見表4。

表4 浮選車間月度生產結果%

從表4可以看出,浮選指標逐月變好(其中2月份礦井煤質較差,入浮煤泥灰分在46%以上,導致浮選完善指標和可燃體回收率較低),從5月份至今,浮精產率保持在40%以上,浮選完善指標維持在50%左右,可燃體回收率在63%以上,數量指標也在92%以上,各項工藝指標均接近設計值,達到了預期目標。

陶二礦選煤廠在補建浮選車間前,煤泥經濃縮后直接壓濾銷售,售價不高,沒有實現生產效益最大化。浮選車間投入生產后,可從煤泥中提取40%的精煤,總精煤產率提高了15%,至今共浮選精煤7.1萬t,創效共1500多萬元。

4 存在的問題

XJM-KS24大型浮選機在運行過程中存在的問題有:

(1)加藥口存在噴料和噴油現象。在開機或上料出現中斷時,礦化器吸氣、加油孔會出現噴料和噴油現象,既造成了藥劑的浪費,也影響了車間的文明生產。

(2)浮精煤刮板易斷裂。浮精煤刮板為5 mm左右的普通塑料板,經過一段時間的生產后,該板韌性變差,易發生斷裂,建議將浮精煤刮板換成聚氨酯板。

(3)第一室常發生翻水。該浮選機入料方式為“假底底吸、周邊溢流”,當入料量較大、假底不能完全吸收時,一些料漿不通過假底而是直接向上翻騰,造成第一室入料口處嚴重翻水,影響第一室的分選效果。

5 結論

XJM-KS24大型浮選機的應用實踐證明,在浮選高變質無煙煤時,擁有浮選速度快、選擇性好、性能穩定和運行可靠等優點,可獲得符合質量要求的浮選精煤和尾煤產品,而且該機在使用后極大地改善了陶二礦選煤廠煤泥處理環節,減少了尾煤量,避免了煤泥壓耙事故的發生,保證了工藝系統的良性運轉,在洗水閉路循環方面起到了重要作用。

[1]魏昌杰,程宏志,石煥等.XJM-S型浮選機浮選槽內流場實驗研究 [J].中國煤炭,2012(12)

[2]韓友偉.XJM-K20浮選機在介休選煤廠的應用[J].煤炭加工與綜合利用,2011(6)

[3]史英祥.XJM-K28浮選機的工業應用 [J].選煤技術,2011(1)

[4]謝廣元.選礦學 [M].徐州:中國礦業大學出版社,2001

[5]石煥.XJM-KS型浮選機及其應用 [J].選煤技術,2007(4)