轎車減震器示功特性與減震器性能研究

藍鳳英 鄭瑩娜 李 揚 賈燕銘 林茂源 陳雙權

(廣東工業大學信息工程學院1,廣東 廣州 510006;廣州市嘉特斯機電制造有限公司2,廣東 廣州 510850)

0 引言

減震器作為轎車懸掛系統的重要組成部件之一,其性能的優劣將直接影響轎車運行的安全性和可靠性[1-3]。因此,在生產線裝配過程中,必須對減震器進行嚴格的在線測試。目前已有不同類型的減震器測試系統應運而生[4-7]。

與傳統機械式減震器測試系統相比,本文研究的減震器衰減力測試系統采用伺服電機作為驅動源。在計算機控制下,減震器的曲柄連桿機構由伺服電機驅動,直接將電機由旋轉運動轉變為自下而上的直線往復運動,形成簡諧激勵。在減震器作拉伸和壓縮直線往復運動過程中,采用合適的力傳感器,實現減震器示功特性測試。根據減震器示功特性曲線自動評價判斷方法和判據以及系統自動測試和繪制衰減力示功圖,可以評價被測減震器試件的性能品質。在生產裝配線末端,實時剔除不合格的減震器產品,以確保減震器產品的裝配質量。

1 測試系統組成及工作原理

轎車示功特性測試系統對減震器衰減力進行在線自動測試,通過分析比較示功特性曲線形狀,判斷減震器是否存在缺陷,并在生產裝配線末端及時剔除不合格的減震器,從而在裝配生產過程中保證減震器產品的質量。

1.1 測試系統組成

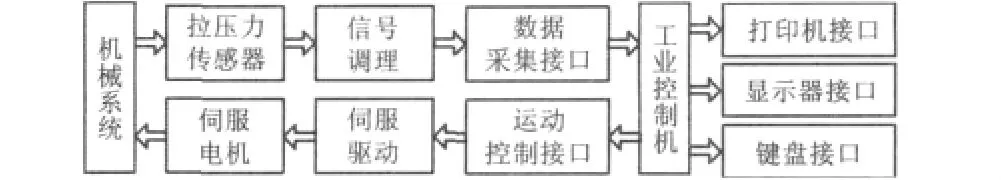

參考QC/T 545-1999《汽車筒式減震器臺架試驗方法》標準,根據在線測試要求和標準,設計了轎車減震器示功特性測試系統,其結構如圖1所示。

圖1 系統結構圖Fig.1 Structure of the system

轎車減震器示功特性測試系統以工控機為核心,由數據采集接口、伺服電機控制驅動接口以及基于PLC控制的氣動夾具單元組成。通過實時檢測和控制系統,可實現轎車減震器示功特性的自動測試。

在測試系統中,工控機通過伺服電機控制接口向伺服驅動器發送控制指令,進而控制伺服電機帶動曲柄連桿機構進行往復運動,將電機旋轉運動轉換為減震器試件的直線往復運動。通過用戶程序控制伺服驅動器,即可按照測試要求調整減震器的試驗運行速度;在運動過程中,衰減力的變化通過拉壓力傳感器轉換為電壓信號。數據采集卡將電壓模擬量轉換為數字量,并通過PCI總線傳輸到微處理器處理,以獲得減震器的示功特性和速度特性,從而對減震器性能進行在線評價。

伺服電機每旋轉一周,即由安裝在連桿機構偏心輪外緣的旋轉編碼器產生N個脈沖作為外觸發信號,觸發數據采集卡實時采集減震器試件在直線往復運動中拉壓力傳感器輸出的電壓值,并經過A/D轉換和標度變換成為被測減震器的衰減力。

工控機是測試系統的核心,用來控制系統以及進行數據采集、分析和通信,并根據既定算法對被測減震器示功特性進行實時檢測、比較和判斷。

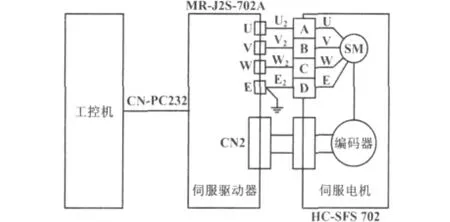

1.1.1 伺服電機控制接口

伺服電機控制接口是整個系統的重要環節之一,伺服電機控制接口連接圖如圖2所示。

圖2 伺服電機控制接口Fig.2 Control interface of the servomotor

工控機通過CN-PC232接口與伺服驅動器進行交互,將相應的控制值傳送給伺服驅動器,伺服驅動器驅動伺服電機按工控機發送的指令運動,最終使減震器以不同頻率作拉伸和壓縮往復運動。同時,通過CN-PC232接口將伺服驅動器的運行狀態傳送給工控機,供用戶程序測試判斷伺服驅動器系統運行是否正常。該衰減力測試系統使用三菱的伺服驅動器MRJ2S-702A和伺服電機HC-SFS 702(7 kW)。

1.1.2 數據采集接口

轎車減震器示功特性測試系統采用contec公司的AD16-16(PCI)EV 16位高速多功能模擬/數字量數據采集卡作為采集接口。單通道具有16 MB大容量板載內部緩存,支持后臺采樣處理,不占用CPU時間。

本測試系統采用采集接口的單個模擬輸入通道,采集輸入電壓范圍為±10 V的拉壓力傳感器輸出模擬電壓信號。轎車減震器示功特性測試系統采用VC平臺設計用戶系統軟件,通過動態鏈接庫驅動程序,對AD16-16(PCI)EV數據采集接口進行底層驅動,從而實現被測減震器示功特性拉壓力模擬信號的實時采集和處理。

1.1.3 數字 I/O接口

測試系統的控制核心工控機通過數字I/O接口與外部設備進行數據交換。

本測試系統使用PIO-32/32L(PCI)和PIO-32/32T(PCI)兩個數字I/O板卡。其中,PIO-32/32L(PCI,高電平)板卡與伺服驅動器連接,工控機通過該接口實時接收伺服電機的運行狀態數據。PIO-32/32T(PCI,低電平)板卡與轉速表連接,工控機通過該接口實時接收旋轉編碼器的脈沖信號,驅動轉速表和觸發數據采集,并通過用戶程序算法進行一系列轉換,將脈沖信號轉換成減震器試件在測試運動過程中所行進的位移,使測試系統衰減力和位移之間保持相對應的關系。

1.2 測試系統工作原理

示功特性是評價減震器性能優劣的重要指標,它表示減震器在拉伸和壓縮兩個行程中衰減力隨位移變化的特性。

參考QC/T 545-1999《轎車筒式減震器臺架試驗方法》標準,減震器示功特性測試系統進行測試和檢定的試驗條件為:減震器在規定的行程和試驗頻率下,其中一端固定,另一端實現近似的簡諧運動[8],其阻力(F)隨位移(S)的變化關系為衰減力特性,其所構成的曲線(F-S)稱為示功特性曲線。把位移(S)作為橫坐標,阻力(F)作為縱坐標,根據李沙育原理得到一個近似橢圓。近似橢圓所包含的面積反映減震器在拉伸和壓縮兩個行程中吸收外界震動的能力[9]。

根據測試系統工作機理和大量試驗研究,性能良好的減震器的示功特性曲線應該是平滑流暢的,其橢圓曲線應該是飽滿的。因此,可以根據示功特性曲線是否平滑飽滿、有無突變、突變部位及大小來判斷減震器的性能優劣[8]。

2 測試系統軟件設計

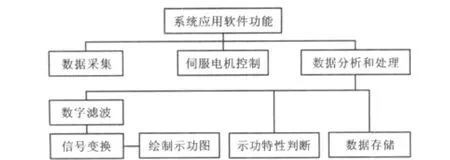

減震器示功特性測試系統主要包括數據采集、伺服電機控制、數據分析和處理三大模塊,示功特性測試系統的用戶應用軟件程序主要圍繞這三大模塊進行相應設計。

測試系統軟件結構如圖3所示。

圖3 測試系統軟件結構圖Fig.3 Software structure of the test system

2.1 系統軟件主要功能

示功特性測試系統的主要功能就是對裝配線上的待測減震器逐個進行在線測試,并根據測試結果,判斷減震器的質量優劣,將不合格的減震器剔除出生產線。

測試系統三大模塊的主要功能介紹如下。

①數據采集模塊的主要功能是通過數據采集卡實時采集測試過程中待測減震器在直線往復運動中承受的拉壓力信號(即拉壓力傳感器的輸出電壓信號),并將它轉化成相應的數字信號,最終通過數據總線將該信號傳送給工控機。

②伺服電機控制模塊的主要功能是接受工控機發出的命令,控制驅動伺服電機旋轉,帶動待測減震器進行拉伸和壓縮直線往復運動,形成測試系統所需的機械運動激震源;并可根據用戶要求,設置運動速度和測試速度段數等參數。

③數據分析和處理模塊的主要功能是對采集信號進行預處理、示功特性繪制,基于所設計算法的示功特性進行比較和判定,以及數據的存儲等。對采集信號進行的預處理包括將采集到的減震器衰減力進行數字濾波,同時把來自旋轉編碼器的圓周脈沖信號轉換成直線位移S,以獲取待測減震器示功特性曲線(F-S)。其中,橫坐標為位移S,縱坐標為衰減力F。由測試系統工作機理可知,待測減震器工作一周所吸收的震動能量大小與示功曲線所包圍的面積大小相對應。性能良好的減震器,其示功圖曲線應該豐滿圓滑,沒有空行程、突變等現象。通過所設計算法和相應判據進行在線分析比較,可以判斷減震器性能的優劣,并實時顯示被測減震器的示功特性曲線和判斷結果:減震器示功特性正常(OK)或減震器示功特性不正常(NG)。

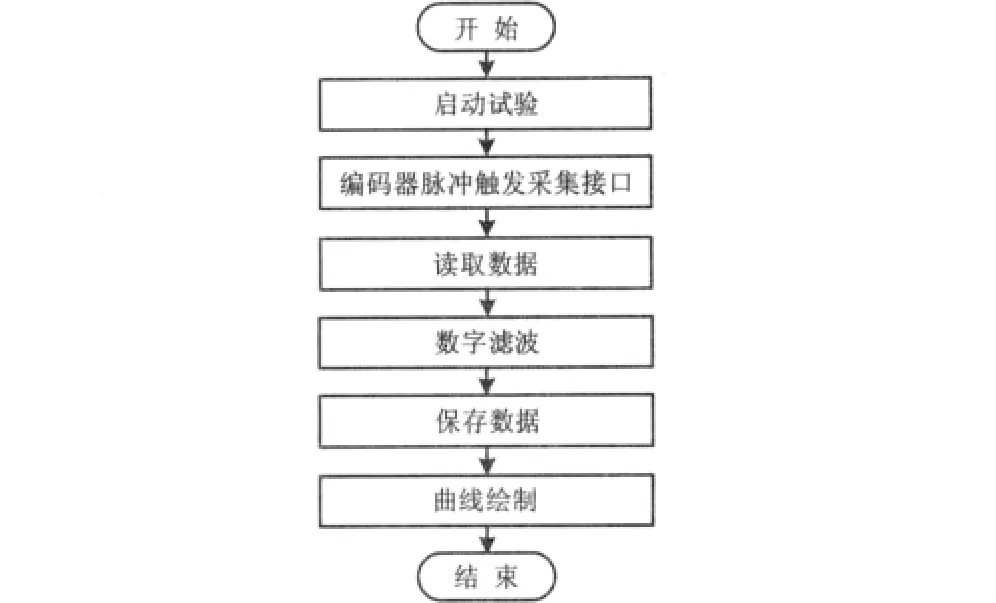

2.2 數據采集控制

減震器示功曲線是通過數據采集接口對減震器在拉伸和壓縮行程中衰減力和相應位移信號的實時采集以及對數據分析處理而獲得的。在此過程中,伺服電機每旋轉一周,安裝在連桿機構偏心輪外緣的旋轉編碼器產生N個脈沖。數據采集卡由編碼器脈沖實施外觸發,并同步采集拉壓力傳感器的輸出電壓信號,將其轉化成衰減力,最后結合直線運動位移,繪制減震器的衰減力-位移曲線。數據采集流程如圖4所示。

圖4 數據采集流程圖Fig.4 Flowchart of data acquisition

2.3 伺服電機控制

伺服電機控制單元在減震器示功特性測試系統中起著重要的作用。它由伺服驅動器驅動伺服電機,進而控制待測減震器按照用戶的設置運動并完成測試。伺服電機控制流程圖如圖5所示。

圖5 伺服電機控制流程圖Fig.5 Flowchart of servo motor control

2.4 判據設計

測試完成后,獲得被測減震器示功特性曲線,通過分析和判斷示功曲線,評價被測減震器的性能優劣。傳統的對于系統減震器示功特性的判斷主要依靠人工判別,效率低、存在誤判;即使有的測試系統采用了簡單自動判別,也只是判別拉伸復原阻力和壓縮復原阻力的峰值,而無法識別示功圖的飽滿度和光滑度[7],更不能實現在線自動判斷。

本測試系統采用了區域衰減力判據方法。在減震器拉伸和壓縮的不同區域共設定12個判據;然后設定判據的公差范圍。這12個判據表示在關鍵區域對應位移處相應的衰減力(F)。在比較判斷減震器示功特性測試結果時,當包括公差范圍的12個判斷結果全部落在示功曲線包含的橢圓內部時,表示該示功曲線是正常的,曲線豐滿圓滑,無空行程、突變等特征,則判斷該減震器合格(OK);如果12個判斷結果有任何一個落在示功曲線所包含的橢圓之外,則判定該示功曲線異常,且曲線必然存在突變、空行程甚至畸形等特征,則判斷該減震器不合格(NG),并同時向系統報警。顯然,選擇12個有效判據是算法確定后實施自動判斷的關鍵步驟。而有效判據的選擇則依賴于減震器的機種、裝配生產線工藝管理水平、裝配精度控制要求以及判斷區域的正確選擇等。因此,必須根據行業標準和用戶裝配生產線工藝過程以及精度控制要求,經過大量的試驗測試,才能獲取有效判據,從而實現在線測試和自動判斷減震器的示功特性,自動鑒別和剔除不合格的減震器,以提高減震器產品質量和生產效率。

3 試驗結果和分析

利用上述方法和已經實現的算法,對正常的和有缺陷的減震器試件進行測試,得到減震器的示功曲線并進行自動判斷,以獲得正確的判斷結果。

3.1 正常的示功特性曲線

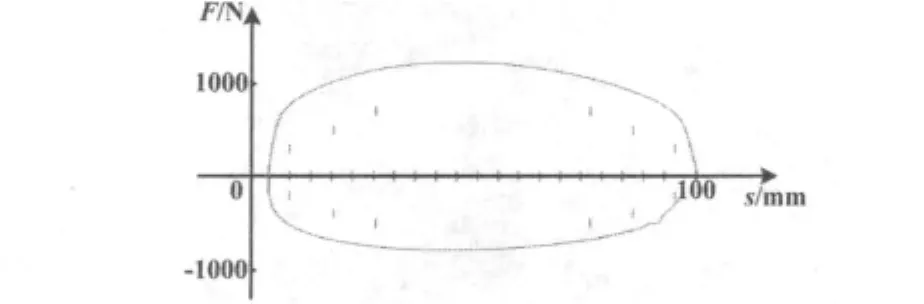

測試系統對正常的減震器試件進行測試的條件為:直線運動速度為0.52 m/s,設定的公差范圍為±50 N,從左往右依次設定12個判據,左上角:(5,300)、(15,500)、(25,700),右上角:(75,700)、(85,500)、(95,300),左下角:(5,-200)、(15,-400)、(25,-500),右下角:(75,-500)、(85,-400)、(95,-200)。其中,橫坐標表示減震器的位移(S),縱坐標表示位移對應的衰減力(F)。正常的減震器示功特性曲線如圖6所示。

圖6 正常的減震器示功特性曲線Fig.6 Normal dynamometer curve of the shock absorber

由圖6可知,示功曲線是光滑和飽滿的。依據前面所敘述的判定方法,該減震器試件的示功曲線是合格的,系統判定結果為OK。

3.2 異常的示功特性曲線

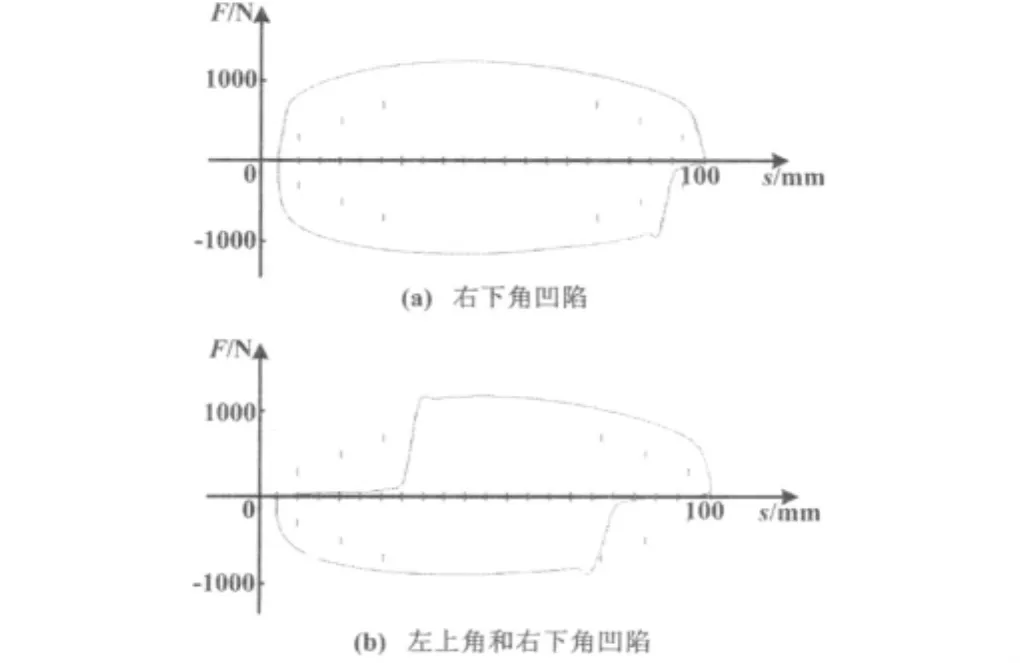

測試系統對非正常的減震器試件進行測試和獲取的示功曲線如圖7所示。試驗條件為:直線運動速度為0.52 m/s,公差范圍為±50 N,從左往右依次設定12個判據,左上角:(5,300)、(15,500)、(25,700),右上角:(75,700)、(85,500)、(95,300),左下角:(5,-300)、(15,-500)、(25,- 700),右下角:(75,- 700)、(85,-500)、(95,-300)。

圖7(a)為某減震器試件右下角凹陷的示功曲線,圖中右下角有一個判斷結果位于示功曲線所包含的橢圓之外,示功曲線右下角出現突變、不光滑、有凹陷,表示該減震器試件示功特性有缺陷,因此系統判斷結果為“不合格”,顯示“NG”;圖7(b)為左上角和右下角都存在凹陷的減震器試件示功曲線,可明顯看出左上角的三個判斷結果和右下角的四個判斷結果都位于示功曲線所包含的橢圓之外,示功曲線嚴重畸形,因此系統判斷結果為“不合格”,顯示“NG”。

圖7 異常減震器示功曲線Fig.7 Abnormal dynamometer curves of the shock absorber

3.3 速度特性曲線

測試系統除了可以測試減震器的示功特性之外,還可以測試減震器的速度特性。減震器的速度特性是指在不同的速度段測得減震器的最大拉伸力和壓縮力,將在各個速度段所獲得的最大拉伸力和壓縮力值擬合為一條曲線,即可得到速度(V)與衰減力(F)的關系曲線。減震器速度特性曲線如圖8所示,減震器的最大拉伸力和壓縮力是在速度段分別為0.1 m/s、0.2 m/s、0.3 m/s、0.5 m/s、0.6 m/s、0.7 m/s、0.8 m/s、0.9 m/s、1.0 m/s、1.1 m/s時得到的。

圖8 減震器速度特性曲線Fig.8 Characteristic curves of speed of shock absorber

由圖8可看出,隨著直線運動速度的逐漸增加,減震器所承受的拉力和壓力也逐漸增加。

4 結束語

使用本文設計的示功特性測試系統對轎車減震器進行在線測試和分析,所繪制的示功曲線能準確反映被測減震器試件的實際性能。試驗表明,該測試系統是一種有效的減震器性能測試和自動判斷系統。在工控機的協調控制下,基于數據采集接口和運動控制接口的減震器示功特性測試系統能夠自動完成示功特性的在線測試、比較和性能判斷。與傳統的判斷方法相比,該系統在一定程度上提高了在線測試的準確性和效率。目前,該測試系統已經成功應用于轎車減震器裝配生產線末端的在線測試中。

[1]于兆華,尚景華.國內油壓減振器試驗臺現狀及未來發展探討[J].鐵道技術監督,2005(2):28-30.

[2]王天利,曾慶東,劉小寧,等.汽車減震器試驗臺微機測控系統[J].遼寧工學院學報:自然科學版,1993,13(1):14-20.

[3]黃偉福.微機控制油壓減振器試驗臺的研制[D].上海:上海交通大學,2008.

[4]萬杰.汽車減震器電液伺服試驗臺的研究及測控系統開發[D].成都:西華大學,2008.

[5]騰一寧.汽車阻尼器特性試驗臺與測試系統的研究[D].淄博:山東理工大學,2009.

[6]張冰蔚,李金梅.減振器外特性的虛擬測試系統研究[J].江蘇科技大學學報:自然科學版,2008,22(4):48 -52.

[7]吳亞楠.基于交流伺服系統的油壓減震器試驗平臺的研究[D].北京:北京交通大學,2007.

[8]上海汽車底盤廠,長春汽車研究所,北京工業學院.QC/T545-1999轎車筒式減震器臺架試驗方法[S].長春:1999.

[9]李東義,邵立鵬,王明海.油壓減震器性能檢測系統[J].鐵道車輛,2010,48(4):32-34.