船舶在建造過程中焊接變形的形成及控制

張玉永

(新世紀造船有限公司,江蘇 靖江 214500)

船舶在建造過程中焊接變形的形成及控制

張玉永

(新世紀造船有限公司,江蘇 靖江 214500)

在船舶建造過程中,大量構件的焊接變形不利于船體分段建造精度的控制,從而影響船舶建造的質量。通過分析船體構件焊接變形產生的原因及影響因素,并考慮船舶構件建造過程中各階段的特點,總結出船舶建造不同階段減小船舶變形的結構設計措施和建造工藝措施,從而達到滿足船舶強度及使用性的要求。

船舶建造;焊接變形;建造質量;精度控制

0 引言

焊接變形是指在焊接過程中,由于焊接熱源和焊接熱循環的作用以及外界溫度的影響,使得焊接部位或構件受熱不均勻從而導致冷卻時的收縮量和收縮速度不同產生的變形。船舶焊接變形是影響船舶質量的主要因素,其對焊接接頭的性能有著較大的影響,使船體構件的強度、韌性下降。此外,焊接變形不利于分段的精度控制,從而最終影響到船體精度和船舶的建造質量。通常船舶焊接變形按對船舶構件的影響可分為整體焊接變形和局部焊接變形2種。

1 船體焊接構件變形產生的主要原因

船體構件主要是由冷、熱軋鋼、型鋼及它們的成形件裝焊而成。從結構件制造工藝來看,造成變形的主要原因為焊接熱應力、殘余應力和外力。

1.1 焊接熱應力

焊接熱應力是在焊接過程中,由于金屬材料的加熱和冷卻的不均勻而產生的。焊接時,加熱的熱源是移動的高溫電弧,焊縫和熱影響區金屬溫度很高,金屬受熱膨脹,但又受到常溫金屬的阻礙和抑制,便產生了壓縮塑性變形。焊接件的變形程度與施焊時的焊接熱輸入量(線能量)成正比。

1.2 殘余應力

殘余應力主要有焊接殘余應力和加工殘余應力。焊件在焊接結束后,焊縫金屬由膨脹轉為收縮,但其又受到常溫金屬的剛性固定,便形成了焊接殘余應力。成形加工殘余應力主要是由于工件受工藝性外力而引起的,如工件的自由彎曲成形不得法,鋼板矯平輾壓次數少都能引起加工殘余應力。

1.3 外力

工件在組裝、焊接過程中由磕、碰、摔、撞或過載引起的異常變形。

2 分析影響焊接變形的因素

物件在外力或溫度等因素的作用下,其形狀和尺寸發生變化,這種變化稱為物體的變形。在焊接時,由于局部高溫加熱而造成焊件上溫度分布不均勻,最終導致在結構內部產生了焊接應力與變形。焊接應力是引起脆性斷裂、疲勞斷裂、應力腐蝕斷裂和失穩破壞的主要原因。另外,焊接變形也使結構的形狀和尺寸精度難以達到技術要求,直接影響結構的制造質量和使用性能。

焊接變形是熱應變、塑性應變以及相變綜合影響的結果。由于焊接結構中產生焊接變形是個很復雜的問題,所以只從船體建造工藝角度分析影響焊接變形的一些主要因素。

2.1 焊接收縮變形

焊件尺寸比焊前收縮的現象稱為收縮變形,它可分為橫向收縮變形和縱向收縮變形。

(1)縱向收縮變形:沿焊縫軸線方向尺寸的縮短即為縱向收縮變形。這是由于焊縫及其附近區域在焊接高溫的作用下產生的縱向的壓縮塑性變形。縱向收縮量取決于焊縫長度、焊件的截面積、材料的彈性模量、壓縮塑性變形區的面積以及壓縮塑性變形率等。焊件的截面積越大,焊件的縱向收縮越小。焊縫的長度越長,縱向收縮量就越大。

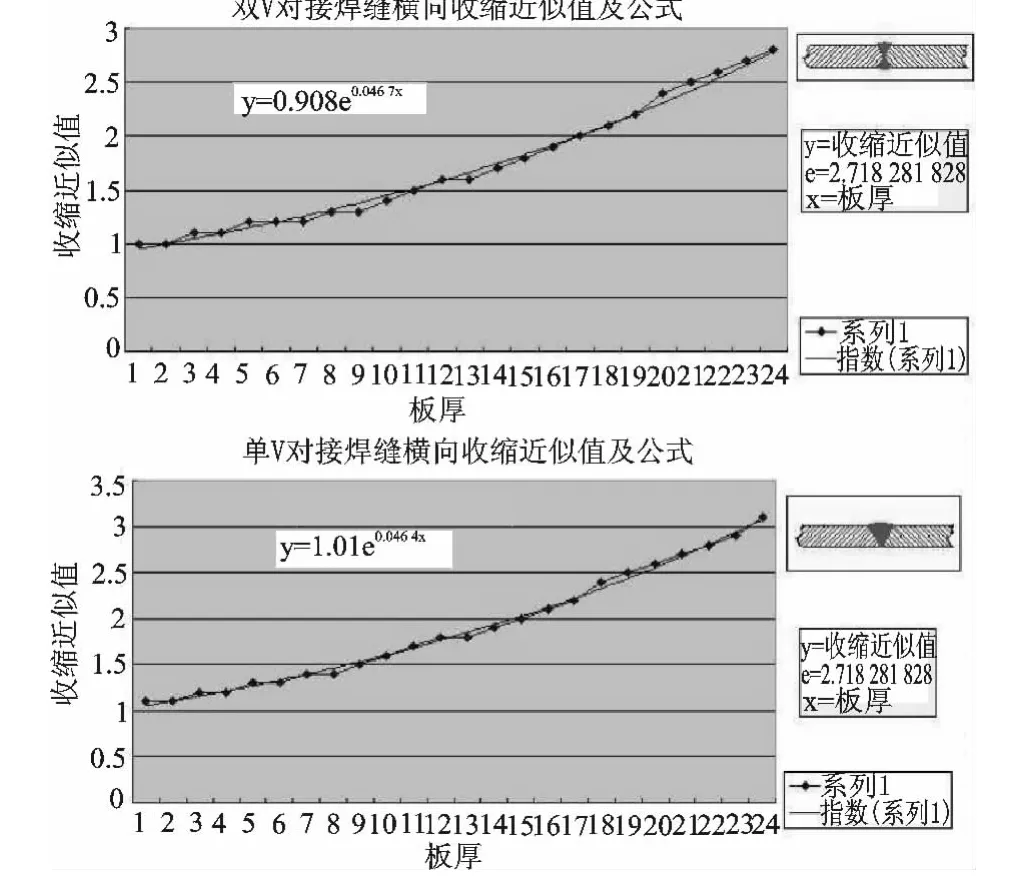

(2)橫向收縮變形:沿垂直于焊縫軸線方向尺寸的縮短。對接焊縫的收縮變形與對接縫的坡口形式、對接間隙、焊接線能量、鋼板的厚度和焊縫的截面積等因素有關。坡口大,對接間隙大,焊縫截面積大,焊接線能量也大,變形也相應增大,如圖1所示。

圖1 V型坡口和X型坡口的橫向收縮近似公式

2.2 角變形

中厚板對接焊、堆焊及“T”型接頭焊接時,都可能產生角變形。角變形產生的原因是由于焊縫的橫向收縮沿板厚分布不均勻所致。焊縫接頭形式不同,其角變形的特點也不同。角變形的大小與焊接線能量、板厚等因素有關。當線能量一定時,板厚越大,厚度方向溫差越大,角變形也相應增加。當板厚達到一定程度時,此時構件的剛性增加,抵抗變形的能力增強,角變形反而減少。當板厚一定時,線能量增大,壓縮塑性變形量增加,角變形也相應增加。

2.3 波浪變形

構件在焊接過后呈波浪形。焊后存在于平板中的內應力,一般情況下在焊縫附近是拉應力,離開焊縫較遠的區域為壓應力。在壓應力的作用下,薄板可能失穩,產生波浪變形,使一些承受壓力的薄板結構的承載能力下降。

2.4 船體總體變形

船體變形主要包括總體變形(中拱、中垂),構件局部變形、總尺寸縮短、船體扭曲等。船體結構由縱橫構件和殼板組成,若把板架結構當成一個整體來研究,通常其中和軸(X-X)均偏近于殼板。板架結構焊接后,構架與殼板的焊接使得縱向構架和橫向構架產生縱橫向收縮,其收縮力的合力對中和軸產生的力矩,使板架結構產生中拱或中垂彎曲變形。

2.5 總尺寸縮短

構件焊接時,受熱部分的金屬在受熱膨脹并在隨之而來的冷卻收縮過程中,形成不可逆轉的塑性變形,產生焊縫周圍的長度收縮。因而在船體焊接后,導致其總尺寸減小,通常在10 m長度范圍內的收縮量達10~20 mm左右。

3 減少焊接變形的措施

通過焊接應力與焊接變形的分析,可以知道焊接結構產生應力不可避免,只能在掌握焊接變形的影響因素之后,積極采取相關措施減少焊接變形。

3.1 結構設計方面

船體結構設計上除了要滿足船舶的強度和使用性能外,還必須滿足船舶建造過程中焊接變形最小及耗費勞動工時最低要求和焊材的消耗最少。若能充分注意焊接特點進行船舶設計,則可大大減少焊接變形。

(1)采用船體分段建造法,可以大大減少船臺的工作量,同時使船體總焊接變形得到控制。

(2)焊縫應盡量保持對稱性或者靠近結構的中心線,防止彎曲變形。

(3)盡可能減少焊縫數量。

(4)在裝配時,采用簡單裝配焊接胎架卡。

(5)在保證結構強度的前提下,減少焊縫截面積尺寸,以減少收縮變形。

3.2 建造工藝方面

在施工工藝方面應做到:

(1)在無裝配應力強制下進行船體裝配。

(2)采用自動焊代替手工焊。

(3)合理選擇焊接工藝參數及焊接順序,盡可能使用小線能量焊接。

預留收縮余量、剛性固定法和反變形法是控制焊接變形的基本方法。

分段制造中設置余量是生產中為了彌補焊后尺寸的收縮,預先考慮加放收縮余量,其大小可根據經驗公式近似估計。船體總尺寸的收縮變形通常用加放焊接收縮量來彌補。根據經驗,縱向每檔肋距加放1 mm的焊接收縮量,橫向每檔加放0.5 mm的焊接收縮量,這樣可較好地抵消總尺寸的縮短。

對于船體的中拱或中垂變形,必須在胎架上施放反變形量,每檔肋距為1 mm左右。反變形的設計能較好地抵消船體的變形。

以上2種措施,實質是船舶建造中的變形補償控制設計,它包括了船體的彎曲反變形和尺寸變形2個方面的補償設計,也是當今船舶建造中船廠常用且效果明顯的補償控制。在焊接工藝方面盡可能合理運用剛性固定法和反變形法。

剛性固定法是船舶制造施工中常用的一種控制 或者胎架上,待焊接構件上所有焊縫冷卻到室溫時,再去掉剛性固定。這時焊接構件產生的變形將大大小于在自由狀態下焊接的變形。船體裝配焊接中廣泛使用各種形式的剛性固定法,如臨時加強筋、臨時電焊加強角鐵、分段四周固定定位焊、船體分段和胎架螺栓連接、各種直線或弧線的拉馬等。

反變形法即船體裝配焊接前,預先給船體分段或構件一個反變形值,其大小應等于或者大于船體分段焊后變形,但方向相反,用于抵消結構焊接后產生的變形。利用此法可使船體分段變形消除或者減少到最小。如放樣時預防反變形量,裝配時加放焊縫收縮余量等都屬于反變形范疇。

3.3 水火矯正

盡管在施工過程中采取了以上措施,但要想完全消除焊接中的變形是不可能的。所以最后一道工序就是對變形尚需控制在某一公差范圍內的部位,及時指派經驗豐富的技工來進行火工矯正。否則,變形的方法,是將構件固定在具有足夠剛性的平臺將達不到預期效果。

但是火工矯正也不宜多用,因為它會使船體鋼材的金屬組織發生變化,使其理化性能受到損害,即使涂裝以后,該處也易剝蝕。

4 結語

綜上所述,在船舶建造過程中,焊接變形是不可避免的,只能采取積極的方法減少和控制焊接變形,從而達到既滿足船舶強度要求和使用性能,又滿足經濟性的要求。本文所述控制方法值得在現代造船領域中得以推廣、運用。

[1] 葉家瑋.現代造船技術概論[M].廣州:華南理工大學出版社,2001.

[2] 陳冰泉.船舶及海洋工程結構焊接[M].北京:人民交通出版社,2001.

[3] 黃浩.船體建造工藝手冊(修訂本)[M].北京:國防工業出版社,1989.

TG457

A

2013-03-26

張玉永(1974-),男,工程師,長期從事船舶工程相關工作。