挖掘裝載機伸縮斗桿的有限元分析*

趙學龍,潘國斌,劉 寅,劉巧珍,藍 強

(江蘇柳工機械有限公司,江蘇 鎮江 212005)

1 前言

挖掘裝載機俗稱“兩頭忙”[1],是一種多功能工程機械,挖掘裝載機可配吊、叉、壓、錘、系列挖掘斗、破碎錘、振動夯、四合一斗等幾十種不同作業裝置,以此完成更多的作業內容。在市政工程維護、道路養護方面比裝載機、挖掘機有更強的環境適應性。

挖掘裝載機的多功能是通過功能模塊化來實現的。生產廠家在原有的整機平臺上開發出可替換的新模塊,用新模塊替換標準模塊后,實現用戶在整機的某些功能方面的個性化需求。伸縮斗桿工作裝置就是這樣的可選配模塊,配置伸縮斗桿后用戶可在原有的主機平臺上獲得更大的挖掘半徑和挖掘深度,只需花少量費用就可享受更大一號機器所具有的功能。

筆者在伸縮斗桿的結構設計中采用ANSYS WORKBENCH軟件進行了有限元分析[2],在設計階段就暴露了初始設計的一些缺陷,減少了后續改進方面的人力物力損失。

2 三維建模及模型處理

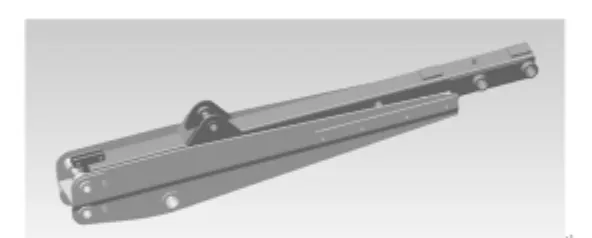

在Proe中建立如圖1所示的伸縮斗桿的三維設計模型。該可伸縮斗桿裝置由上斗桿、下斗桿、伸縮油缸等三個主要部件及其他必要的輔助部件組成,通過伸縮油缸的伸縮運動帶動上、下斗桿的伸縮。該設計模型有許多有限元分析模型所不需要的特征,在將設計模型導入到有限元分析環境中之前需將設計模型予以預處理,以減少分析環節不必要的勞動。

螺紋孔的處理是根據螺紋孔所處的位置及重要度,將螺紋孔簡化為普通孔或刪除。WORKBENCH軟件不能識別Pro/E中的螺紋特征,如果不加處理直接將模型導入到WORKBENCH中,軟件會提示出錯,初學者易犯這個錯誤。

圖1 伸縮斗桿三維設計模型

倒角的處理:一般情況下,倒角特征予以刪除;倒圓角的處理:在無關緊要處,刪除倒圓角;在關鍵位置可將圓角保留;附屬小部件的處理,一般情況下,三維設計模型中存在的一些分析模型用不到的附屬小部件刪除即可;焊縫的處理:設計模型中一般無焊縫,分析前需將焊縫補上,以消除不存在的應力集中。

3 網格劃分

對于小型的簡單部件,組件實體模型就可繼續下一步的分析,軟件會自動給不同的零件設置連接關系。而本文所述的伸縮斗桿為比較復雜的大組件,如果直接進行后續分析,則容易產生較大誤差,需將其合并為單個的實體。

將合并成單個實體的伸縮斗桿進行自動網格劃分,單元格大小為10 mm,本次所要劃分的單元總數為158421個,節點總數為310722個,單元類型由WORKBENCH軟件自動確定,以四面體單元為主。

4 約束及載荷施加

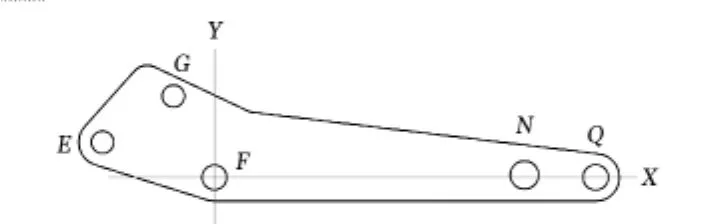

為便于約束及載荷施加的描述方便,給斗桿各個鉸點予以命名,如圖2所示。

圖2 斗桿各鉸點名稱

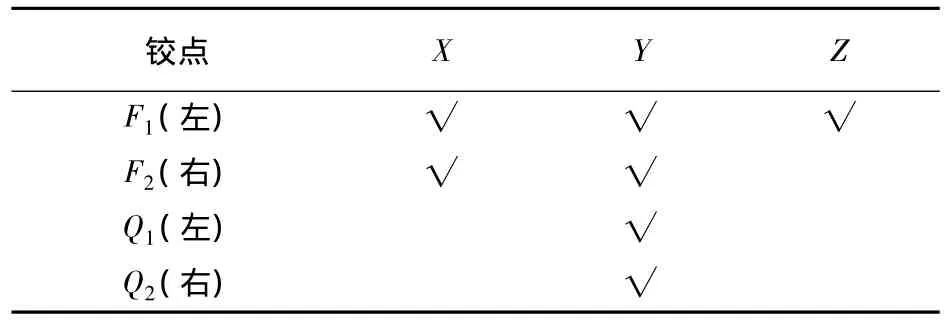

對于伸縮斗桿,將其假想為1個簡支梁,F點和Q點為約束點,除F點外其他鉸點處施加載荷,如表1所列。表1中“√”表示被約束,空格表示約束被放松。F1點和F2點從二維角度是同一點,從三維角度還有橫向尺寸,因而F1點是三向約束,而F2點的Z向要放松,否則過約束。

對于如何求得挖掘力,上海第二工業大學的祖英利在其論文《挖掘裝載機整機挖掘力剛體動力學分析》中對整機的理論挖掘力進行了詳細推導[3]。

表1 支點約束表

對于如何求挖掘裝置的危險工況,柳工做了大量研究,并制定了相關規范,限于篇幅在此不贅述該確定過程,直接得出結果。斗桿縮回狀態的危險姿態為“鏟斗挖掘工況(8.8,28.6,16.8)”。斗桿伸出狀態的危險姿態為“鏟斗挖掘工況(-31.9,104.7,63)”。此處括號內的 3 個數字代表動臂、斗桿、鏟斗的轉角,每組坐標可唯一確定挖掘裝置的一個工作姿態。伸縮斗桿可伸縮,因而要分別考慮斗桿縮回狀態和伸出兩種情況。

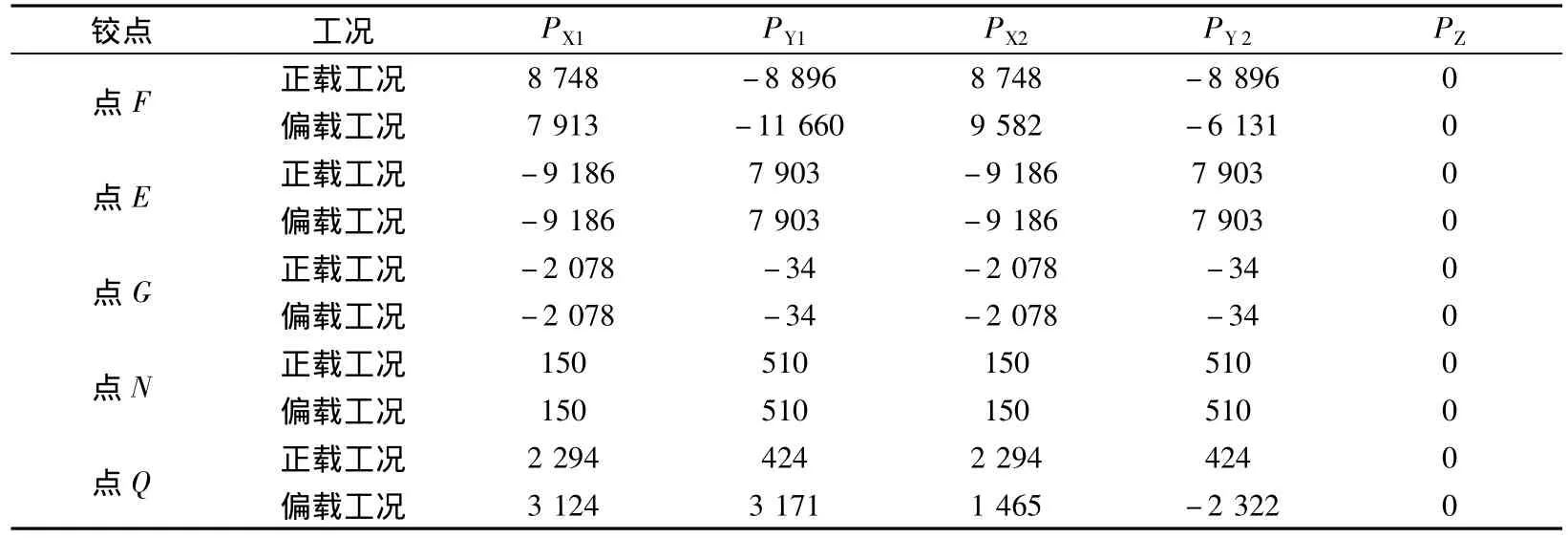

由于各鉸點力數值表占用較大篇幅,此處只提供斗桿縮回狀態下的各點鉸點力,如表2所列,表中挖掘裝置姿態 UCL=8.8,UF=28.6,UQL=16.8。

表2 斗桿縮回狀態鏟斗挖掘工況下斗桿的鉸點力 /kg

5 分析結果及解讀

表2中的正載工況表示載荷正中作用在鏟斗的斗齒上,而偏載工況表示載荷作用在鏟斗的側刃上,分析結果表明偏載工況比相應正載工況危險。限于篇幅,在此只敘述偏載工況的結果。將各鉸點力及約束施加到分析模型上,得到各工況的靜強度分析云圖,可根據此結果判斷設計是否合適。

上下斗桿的材料為Q345,它的彈性極限為345 MPa,本公司設計慣例為計算強度小于206 MPa,符合要求。

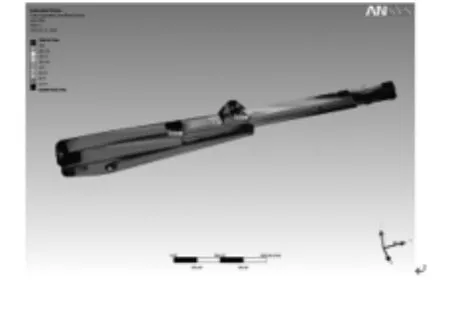

斗桿在縮回狀態和給定的危險工況下,其上下斗桿上的應力強度都不是很大,從靜強度分析角度來看,該伸縮斗桿設計可行,如圖3所示。

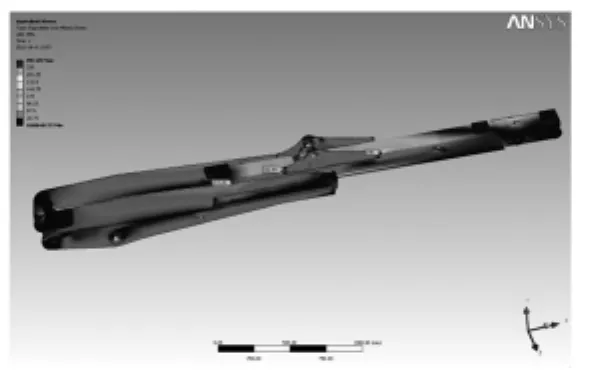

斗桿在伸出狀態和給定的危險工況下,其上下斗桿上有幾處應力強度很大,上斗桿上鏟斗油缸安裝耳板處的焊縫處應力已達到414.64 MPa;下斗桿上靠近上斗桿末端的位置處應力已達到305 MPa。后續必須進行設計改進,如圖4所示。

圖3 斗桿縮回狀態偏載工況應力

圖4 斗桿伸出狀態偏載 工況應力

6 設計改進

根據分析計算結果,對伸縮斗桿的幾何形狀進行多次更改并多次計算,得到了比較滿意的改進后結果,如圖5所示。

圖5 改進后斗桿伸出狀態偏載工況應力

改進后的鏟斗油缸支座耳板處的最大應力從414.64 MPa下降到232.93 MPa。下斗桿側板上部的最大應力從305.25 MPa下降到217.24 MPa。基本滿足預定要求。

7 結論

按以往的類比設計,設計缺陷在經過畫圖、做樣件、裝機、工作這一循環后被暴露。有限元分析技術介入到設計工作中后,縮短了設計改進的進程。采用有限元分析技術,分析工作是在計算機中進行,節省了大量實物制造方面的費用。ANSYS WORKBENCH是面向設計師的分析工具,設計師不需要太多的專業分析知識及技能,普通設計師略加培訓后就可利用該分析工具進行工作。

[1]王云華.挖掘裝載機挖掘裝置液壓系統仿真與實驗分析[D].長春:吉林大學,2012.

[2]王新敏.ANSYS工程結構數值分析[M].北京:人民交通出版社,2007.

[3]祖英利,黃 瑞,于洪洋.挖掘裝載機整機挖掘力剛體動力學分析[J].上海第二工業大學學報,2011,28(4):307 -312.