如何加工變螺距螺桿

高 翊,張衛東

(1.長春汽車工業高等專科學校,長春 130013;2.吉林工程技術師范學院 機械工程學院,長春130052)

0 引言

螺桿(或絲杠)在機械傳動中,是一種應用廣泛,種類繁多,使用普遍的機械零件,其分類方法很多,如按牙型分有T型螺紋絲杠、矩型螺紋絲杠等,如果按螺距和深度分,有如下四種;一是等距等深螺桿,二是等距不等深螺桿,三是不等距等深螺桿,四是不等距不等深螺桿。如圖1所示:

圖1 4種不同的螺紋桿

第一種等距等深螺桿加工很方便,在普通車床上就可以加工,因此應用很普遍,常用于各種機械傳動,而第二種到第四種螺桿,它們主要應用在塑料機械和食品膨化機械當中,例如塑料擠出機和膨化機等,第二種螺桿在普通車床上還可以加工出來,而第三種和第四種不等距螺桿,在普通車床上根本無法加工,因為普通車床不具備加工變螺距螺紋的功能,在沒有數控車床之前,這種螺桿根本無法加工也就無法應用,在塑料機械和膨化機械中只能靠人工加工不等深等距螺桿來達到所需功能。

隨著科學技術的不斷發展和數控機床的廣泛應用,使加工不等距螺桿成為可能,但我國目前普及的主要是經濟型數控車床,這種機床配置的數控系統都較低檔,不能使用相當于FANUC系統的G34指令直接加工變螺距螺紋,但經濟型數控車床的數控系統為用戶配備方便的類似于高級語言的宏程序功能,尤其是B類宏程序,用戶可以直接使用變量進行算術運算、邏輯運算和函數的混合運算,根據循環語言、分支語言和子程序調用語言等,編制各種復雜的零件加工程序,即減少了手工編程時進行的數值計算又簡化了加工程序。

那么如何充分發揮經濟型數控機床的效能,加工變螺距螺桿呢,利用宏程序加工是其重要方法之一,下面我們就如何用宏程序加工變螺距螺桿的方法敘述如下。

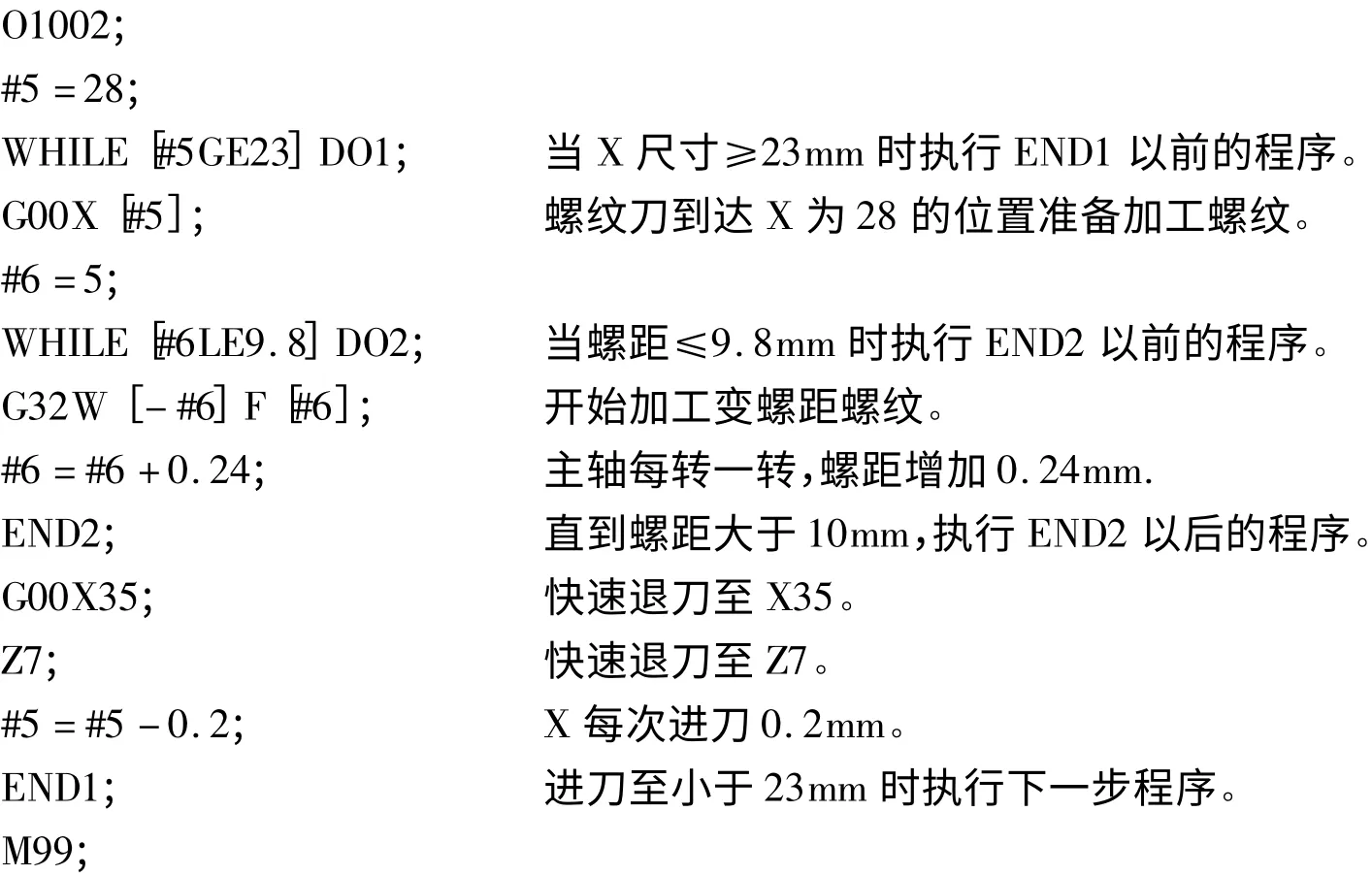

以圖2為例,從圖中可以看出,螺桿直徑為φ28mm、螺桿底徑為φ23mm初始螺距為5mm、終止螺距為10mm、從右到左,螺距是遞增式,在初始螺距的基礎上,螺桿每轉動一圈,螺距增加0.25mm(即升距)。

從以上的基本條件中我們可以計算出螺紋的圈數和長度,我們先計算螺紋的圈數,z=[10(終止螺距)-5(初始螺距)]÷0.25=20圈。

圖2 ?加工變螺距螺桿

螺紋的長度L=(20*5)+[0.25*(21*10)]+5=100+52.5+5=157.5mm。

減去升速進刀段的距離7mm,螺桿上的螺紋直線長度大約為150.5mm。通過以上的計算,我們可以確定零件的毛坯尺寸,如圖2所示,可以下料加工。

在加工前我們依據以上技術條件進行一下工藝分析,如何能順利的加工出上述圖紙所示的變螺距螺桿,根據數控車床的特點和加工經驗,我們首先要要解決兩個問題:

1 如何使用二把螺紋刀加工同一螺紋不亂扣

在數控車床上加工變螺距螺桿必須用兩把螺紋車刀進行加工,它不能和普通車床加工一樣,采用左右切削法或斜進法(即用小刀架左右移動車刀配合徑向進刀)用一把刀就可以加工出螺桿,在數控車床上,不能使用左右切削法或斜進法加工螺紋,如果用一把T型刀在數控車床上加工螺桿,是三面下屑,排屑不暢,很容易打刀,因此必須先用一把粗車刀(切槽刀)進行粗車,用切槽刀粗車,一個刀刃切屑,排屑效果好,方便把多余的金屬材料去除掉,用另一把T型精車刀,單面進行精車就很容易達到圖紙要求,這樣在數控車床上如何保證二把螺紋車刀走同一螺旋槽(俗稱不亂扣),是至關重要的。由于數控車床主軸裝有位置編碼器,才使主軸和進給具有同步進給控制功能加工螺紋,它不同于普通車床,主軸與拖板上的車刀是聯動的,小刀架又可以手工操作隨時停車,進行左右移動,調整刀具的縱向位置,保證車螺紋時不亂扣,而數控車床是靠程序進行加工,不能每次進刀都調整刀具位置或中間停車對刀,因此用二把螺紋刀加工同一螺紋必須解決不亂扣這一問題。

經認真的研究與實踐,總結出靜止定位對刀法,即二把螺紋刀,同時進行Z坐標的對刀,解決了這一問題,即在工件的右端面劃一條等高中心線(確定了圓周方向的固定位置),二把刀都利用左刀尖,在主軸不轉動的前提下,在同一位置(Z尺寸一致)并以等高線在圓周的固定位置,進行對刀,輸入Z0,這樣在螺紋刀具磨損和重磨安裝后還利用此位置對刀,確保位置的一致性,經實踐證明,確保了粗、精車刀具的位置一致性,使加工順利完成。

圖3 待加工出這樣的變螺距螺桿

2 變螺距螺桿加工技術關鍵

大多數變螺距螺桿都是螺旋槽寬,螺紋窄,這樣便于輸送物料,并改變同一質量的物料在機器內的輸送容積發生變化(變小或變大),使之產生壓力以達到擠出和膨化的目的,如何加工出這樣的變螺距螺桿,這也是加工的難點之一,如圖3所示:

如何把螺距是10螺旋槽中的6.83尺寸多余材料車掉,同時螺距是9.75、9.5、9.25…5、等各個螺旋槽的尺寸不同的多余材料也與螺距是10螺旋槽多余材料同時車掉,這也是能否加工出變螺距螺桿的一個關鍵問題,它不同于等螺距螺桿,只需左右移動刀具的位置就可加工出螺旋槽寬,螺紋窄的螺桿,因是變螺距,如果左右移動刀具的位置勢必把不同螺距的螺紋車掉。

經認真的分析與計算,我們得知,用宏程序我們可以加工出變螺距的螺旋槽,同樣用宏程序進行重復加工,采用縮小螺紋升距辦法,即我們把升距由0.25改為0.24、0.23或0.22,這要進行詳細計算,縮小了升距,使刀具在加工過程中往右邊移動,加工的螺旋扣數少,移動的就少,加工的螺旋扣數多,往右方向就移動的多,也完全符合變螺距螺紋的變化規律,這樣就可以去除掉每一螺旋槽多余的金屬材料,我們必須根據刀具的寬度和移動的距離相匹配,并確定走刀次數。如此才能加工出寬螺旋槽、窄螺紋的變螺距螺桿了。

通過以上的分析和實踐,我們認為變螺距螺桿有許多種我們必須根據螺桿的具體情況詳細計算刀具的運行軌跡和刀具位置,計算出螺紋的寬度,是否能夠達到使用要求,才可進行加工,我們以圖2所示零件為例,進行詳細計算,如表1所示:升距為0.25和0.226和比較表,從中我們可以看出螺紋寬度的變化規律,表1、表2分別是升距為0.25mm每種螺距的螺紋長度表和升距降為0.226每種螺距的螺紋長度表。

表1 升距為0.25mm每種螺距的螺紋長度表

表2 升距降為0.226每種螺距的螺紋長度表:

表3是每一螺距螺紋長度的相差距離;從表4中我們可看出螺紋寬度的變化情況。

表3 是每一螺距螺紋長度的相差距離

表4 螺紋寬度的變化情況

從表4中我們可以看出螺紋的牙頂寬度變化規律,即從1.79(最小)~3.01(最大)只在1.22mm中變化,T型螺紋標準牙頂寬度為t=0.366p=0.366*5=1.83mm,其螺紋寬度基本都大于1.83,增加了螺桿的耐用性,通過以上的計算和分析,用上述方法加工,完全滿足寬螺旋槽和窄螺紋的結構要求。

3 軟件說明

下面就如何編寫宏程序,加工變螺距螺桿做如下敘述;在編寫宏程序之前先說明幾點:

4 編寫源程序

5 結語

將上述宏程序輸入到數控車床的數控系統中,將磨好的T0202和T0303螺紋刀安裝到刀架上,按上述方法對刀,對已加工出外形的零件進行變螺距螺紋的加工,就順利的加工出如圖2所示的變螺距螺桿,從而解決了在經濟型數控車床加工變螺距、寬螺旋槽和窄螺紋螺桿這一難題。

[1]馮志剛.數控宏程序編程方法、技巧與實例[M].北京:機械工業出版社,2007.

[2]王睿鵬.數控機床編程與操作[M].北京:機械工業出版社,2009.

[3]徐峰.數控車工技能實訓教程[M].北京:國防工業出版社,2008.

[4]陳云卿.數控車床編程與技能訓練[M].北京:化學工業出版社,2006.

[5]付承云.王廷康.數控車床編程與操作應知應會[M].北京:機械工業出版社,2007.